钢板厚度对漏磁检测效果的影响

2013-10-23杨理践张森林高松巍

杨理践,张森林,高松巍

(沈阳工业大学 信息科学与工程学院,沈阳 110870)

管道铺设在地下或海底,难以直接检测,加上输送介质的腐蚀和服役年限的增加,油气管线事故便时有发生[1]。所以合理、高效的油气管道检测方法是必须和急需的。目前世界管道行业中普遍采用的是基于漏磁检测的管道内检测方法[2-3]。其工作机理是将检测设备送入管内,设备沿管道内壁运动并实时检测,同时存储结果,通过后期数据处理以描述管道状况。漏磁检测方法实现的前提是待测管道的磁化程度要达到磁饱和的80%左右。如果管道没有达到近磁饱和的程度,那么在缺陷较小的管壁处将不会产生可检测的漏磁信号。近年来随着油气管道和海底管道的大量铺建,为满足油气管道承受的气体高压和海底管道漂移的刚度需求,在铺建时选用的钢材管壁厚度要远超过油气管道的壁厚。带来的问题是,在磁化装置的磁化能力固定的情况下,管壁厚度的增加使得管壁呈现出远小于磁饱和水平的状态,造成缺陷不可检。针对这个问题,笔者研制了一种钢板漏磁检测装置,用它检测厚度不同的钢板,以模拟检测管道的情况,并通过试验得出了磁饱和程度对漏磁信号的影响规律,粗略地判断出以N45等级的钕铁硼永磁铁为磁源的漏磁检测装置可以对小于20mm厚的管壁实现近饱和磁化的能力。

1 漏磁检测原理

漏磁检测原理是利用铁磁材料的高磁导率特性,通过测量铁磁材料中由于存在缺陷而引起的磁导率变化来检测缺陷[4],如图1所示。图中两部分管壁为管道纵切向剖面图,上管壁有缺陷而下壁无缺陷。检测时永磁铁将待测管段磁化,在管壁完好并且管壁材质均匀的情况下,磁力线全部在管壁、永磁体、钢刷和软铁构成的磁回路中通过。若管壁上有缺陷存在,那么当管壁达到近饱和磁化状态时,经过缺陷处的磁力线有一部分仍然会在磁回路中通过,但会有少量磁力线在缺陷处发生畸变,绕过缺陷边缘泄露到管壁外,在周围的空气中形成漏磁场。采用两组探头分别测量有缺陷管壁和无缺陷管壁,安装有磁敏元件的检测探头被固定在磁化装置的软铁上,检测时探头随磁化装置的行进达到实时检测的目的。探头经过无缺陷的管壁时,因没有漏磁通变化,所以输出电压不变;经过有缺陷的管壁时,缺陷导致电压变化,达到探伤的目的[5],而后通过对漏磁信号的分析即可准确评价缺陷。

图1 管道漏磁检测原理

2 漏磁检测装置的研制

2.1 漏磁检测装置的结构

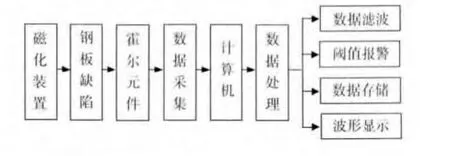

钢板缺陷漏磁检测装置由磁化系统、检测探头、数据采集模块和显示模块构成,该装置系统框图见图2。在研发该试验装置前做了钢板局部磁饱和漏磁检测可行性试验,通过分析得出如果钢板无限大,在磁路设计合理的情况下,钢板的待测区域仍然可以达到磁饱和状态,为漏磁检测所要求的局部磁场饱和条件提供了理论依据。

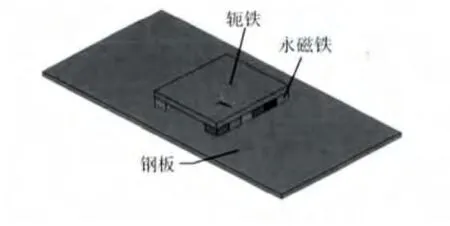

检测装置的工作过程是:利用设计好的12块对称分布的钕铁硼永磁体作为励磁源,将钢板磁化到近饱和状态。磁力线通过钢板、空气间隙、永磁体和轭铁构成的磁路形成回路,利用霍尔传感器采集漏磁场并将输出的电信号送入数据采集模块,在显示器上显示波形信息。试验装置组图如图3所示。

图2 漏磁检测装置系统框图

图3 钢板缺陷漏磁检测试验装置

2.2 磁化系统

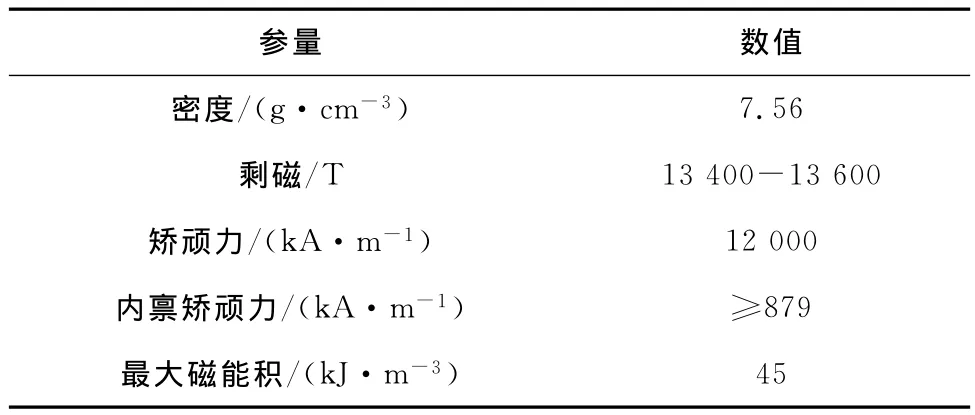

磁化系统由励磁源和轭铁组成。永磁体是钢板达到近饱和磁化的磁源,轭铁是为了形成完整的闭合磁路,轭铁一般选择导磁性好的低碳钢。虽然永磁铁和电磁铁都可以作为励磁装置的励磁源,但是电磁铁使用时需要外接电源,对于本套设备来说电磁铁不能满足安全性和便捷性的需求。通过比较多种常用永磁铁的内禀矫顽力、最大磁能积和退磁曲线等特性,选定了钕铁硼永磁N45作为励磁源。它具有磁性强、质量小的优点,是一款适合试验设计需求的永磁铁之一,其磁特性如表1所示。

表1 钕铁硼永磁N45性能

需要说明的是,励磁装置尺寸要小于待测钢板的尺寸,不能一次均匀磁化整块钢板,而是仅对一部分区域实行局部磁化。

2.3 检测探头

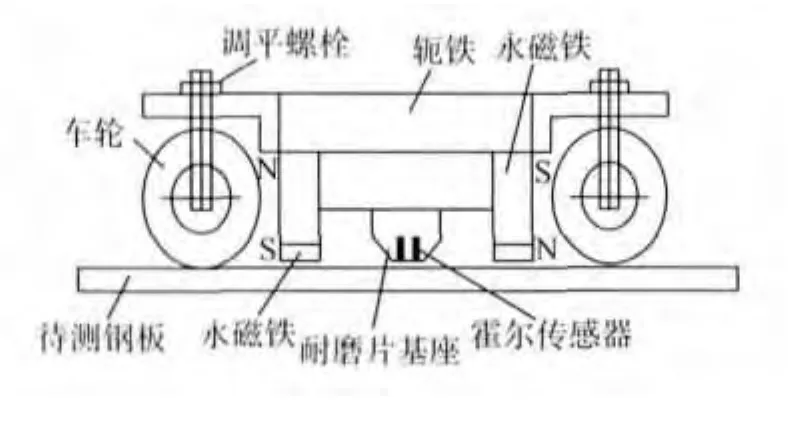

检测探头主要由基座和磁敏元件构成。基座用来固定和保护磁敏元件,磁敏元件用来采集磁信号并以电信号形式输出。磁敏元件的种类包括霍尔传感器、感应线圈、磁敏二极管、磁通门传感器等,它们都有各自的特点和应用环境。霍尔传感器SS494A具有灵敏度高的特点,满足试验设计的要求,因此选用其作为漏磁检测传感器。按照特别设计制作了霍尔传感器探头。为了保证检测灵敏度,设计时将霍尔传感器紧贴在耐磨基座上并进行了封装。检测器结构如图4所示。

图4 检测器装置结构

2.4 数据采集模块

利用数据采集卡采集霍尔传感器的输出电压,采集卡通过USB口连接计算机。采集卡采用UA301盒式采集器。检测设备的系统噪声以及检测过程中引入的多成分噪声对检测信号的影响较大,同时漏磁信号较为微弱,所以传感器电压变化小,如果不对输出信号进行滤波放大处理,那么漏磁信号将湮没在噪声中,无法有效识别。因此需要对输出的电压信号进行滤波放大,达到降低和消除干扰目的,以提高检测信号的信噪比。

2.5 显示模块

检测时显示器实时动态显示波形信息。经过缺陷时显示的径向信号如图5所示。

图5 检测装置通过缺陷时的径向信号波形

数据采集处理软件采用VB编写。数据采集程序由里程轮的输出脉冲控制,里程轮的结构由脉冲码盘组成,它每走1mm就给系统发一个脉冲,系统接收到脉冲信号后进行一次测量。输出的电信号经过滤波放大器后送到UA301数据采集卡,同时以数字量的形式送给计算机进行处理并存入硬盘。试验中也常用高精度数字示波器显示波形。示波器为两路输出,因此在使用示波器显示时要保证所显示的两路信号对应的霍尔传感器经过缺陷。

3 检测试验

准备4块长度为1000mm,宽度为500mm,厚度分别为7,10,15,20mm的20号钢板。分别在4块钢板的上、下表面制作了人工裂纹缺陷,缺陷尺寸为长100mm,宽1mm,深度分别为壁厚的10%。利用钢板漏磁检测设备分别检测上述四块有缺陷的钢板。

3.1 钢板厚度与信号幅值关系

试验是在磁化装置确定的情况下,采用改变钢板厚度的方式来分析磁场不饱和、缺陷不再可检的状态。试验并未采取固定钢板厚度,改变励磁强度的试验方案有两点原因:一是随着永磁铁励磁强度的增大,永磁铁和钢板之间的磁吸力F会显著增大,磁吸力H的增大会使检测设备在钢板上的活动能力变得很差(F与H 为平方关系);二是永磁铁磁化强度的设计是有固定量值的,选择一组磁化强度呈数学递增关系的永磁铁十分困难。

对人工裂纹的检测结果为:7mm钢板上检测所得径向信号的电压绝对值为200mV,轴向信号电压为180mV;10mm钢板上检测所得径向信号的电压绝对值为160mV,轴向信号电压为120mV;15mm钢板检测所得径向信号电压绝对值为60mV,轴向信号电压绝对值为40mV;20mm钢板上径向、轴向信号均没有检测出。从以上数据分析可得,随着板厚的增加,轴向、径向电压信号的绝对值都有减小的趋势,对20mm板检测时没有检测到缺陷处的漏磁信号。

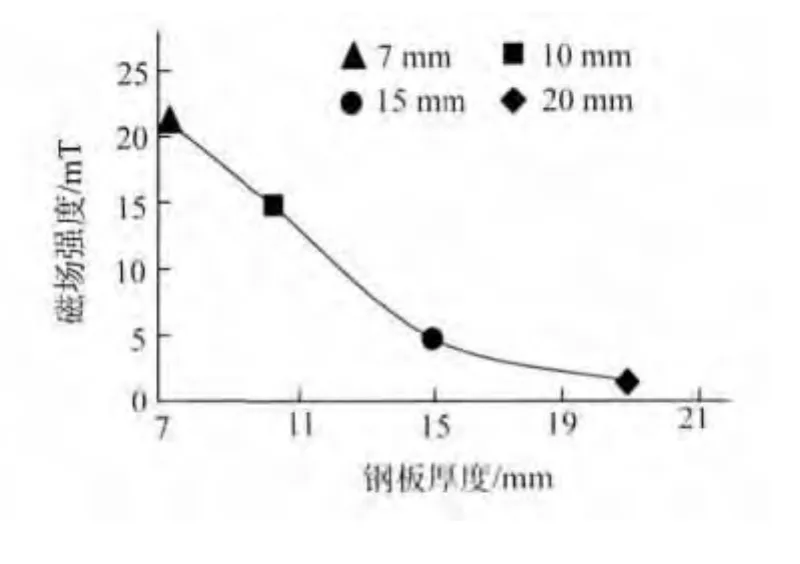

为了获得缺陷处漏磁场的实际大小,应用特斯拉计在待测钢板缺陷的反面测量漏磁场强度。测量结果为:7mm钢板反面的磁场强度为21mT,10mm钢板磁场强度为15mT,15mm钢板磁场强度为5mT,20mm钢板磁场强度近似为0mT。图6为根据以上数据绘制的曲线。该结果说明了励磁强度相同时,钢板厚度增加到一定值时就不能被磁饱和,待测钢板缺陷处的漏磁显著减小直到为0,即是待测钢板被磁化区域的磁场强度由饱和状态变成了非饱和状态。试验结果说明,励磁强度固定时,当钢板厚度达到一定值且缺陷又比较小的情况下,由于缺陷处钢板的截面积大,内部磁场没有饱和,也就没有漏磁场产生,造成无法利用漏磁原理来实现缺陷的检测。

图6 漏磁场与信号幅值关系曲线

3.2 其他因素与信号幅值的关系

试验发现,探头位置与信号幅值的大小有一定关系。检测探头逐渐远离缺陷位置则信号幅值减小,尤其在小提离值变化时信号幅值的变化非常大。为了保证信号的稳定和准确性,检测时探头紧贴在待测钢板表面,装置没有安装动力系统,而采取人工推动的方式工作,人工推动的问题是不能保证设备匀速运行。试验发现,以较快速度经过缺陷时,信号的周期稍小;慢速经过缺陷时,信号的周期稍大,但两者的幅值一致,因此检测速度对漏磁信号的影响不大。

4 有限元仿真分析

通过仿真进一步验证了钢板厚度增加造成的磁场不饱和现象。漏磁检测装置的结构主要由励磁单元和探测单元组成。应用ANSYS对该设备进行三维有限元模型仿真分析,有限元模型见图7。励磁部分由永磁体、轭铁、钢板及磁化间隙构成一个完整闭合的磁回路;探测部分主要是霍尔传感器。

图7 钢板漏磁检测设备磁化系统三维模型

仿真模型中各区域材料属性定义为:永磁铁选用钕铁硼永磁N45,轭铁选用A3钢,磁化间隙的空气磁导率设为1,钢板为厚度不同的20号钢。仿真计算时,在图7模型的基础上建立两层空气层结构,以使结果更精确。在仿真模型固定的情况下,钢板厚度从7mm增加到20mm时,沿钢板缺陷切向的磁感应强度分布如图8所示。通过图8可看出,这一簇曲线在形状上有一个明显的“单驼峰”的凸起,同时可以看出,钢板厚度从7mm增加到20mm时,缺陷处磁感应强度的峰值绝对值(即波峰值与水平值的差)从70mT下降到大约25mT,与试验结论一致。

图8 切向磁通密度分布曲线

5 结语

以N45等级永磁铁为磁源的钢板漏磁检测设备能够检测出20mm以下钢板10%深的缺陷。随着钢板厚度的增加,在励磁源强度相同的条件下,钢板由磁饱和状态向不饱和状态转化,20mm为近似的临界饱和点。

[1]范向红,王少华,那晶.我国管道漏磁检测技术及其成就[J].石油科技,2007(4):55-57.

[2]GERGELY K,MIKLOS K.Simulation of a developed magnetic flux leakage method[J].Pollack Periodica,2009,2(4):45-56.

[3]NARA T,TAKANASHI Y,MIZUIDE M.A sensor measuring the Fourier coefficients of the magnetic flux density for pipe crack detection using the magnetic flux leakage method[J].Journal of Applied Physics,2011,109(7),305-307.

[4]PAULSEN J A,JILES.A magnetic imaging system for evaluation of material conditions using magnetoresistive devices [J].IEEE Tansactions on Magnetics,2003,39(5):3453-3455.

[5]康中尉,罗飞路,潘孟春,等.钢管表面缺陷检测用交变漏磁检测系统[J].无损检测,2006,28(4):189-191.