克劳斯法硫磺回收工艺技术发展评述

2013-10-23陈赓良

陈赓良

中国石油西南油气田公司天然气研究院,四川 成都 610213

0 前言

克劳斯法硫磺回收虽然并非属于气体净化工艺,但由醇胺法脱硫、克劳斯法硫磺回收、配套尾气处理技术组成工艺技术路线,经70余年的技术开发,现已成为从含硫天然气和炼厂气中回收硫磺最重要的技术路线。据国际化肥协会(IFA)最近公布的数据,2011年世界硫磺总产量为5 100×104t,其中96%来自采用上述技术路线的石油与天然气加工工业。

1 工艺流程选择

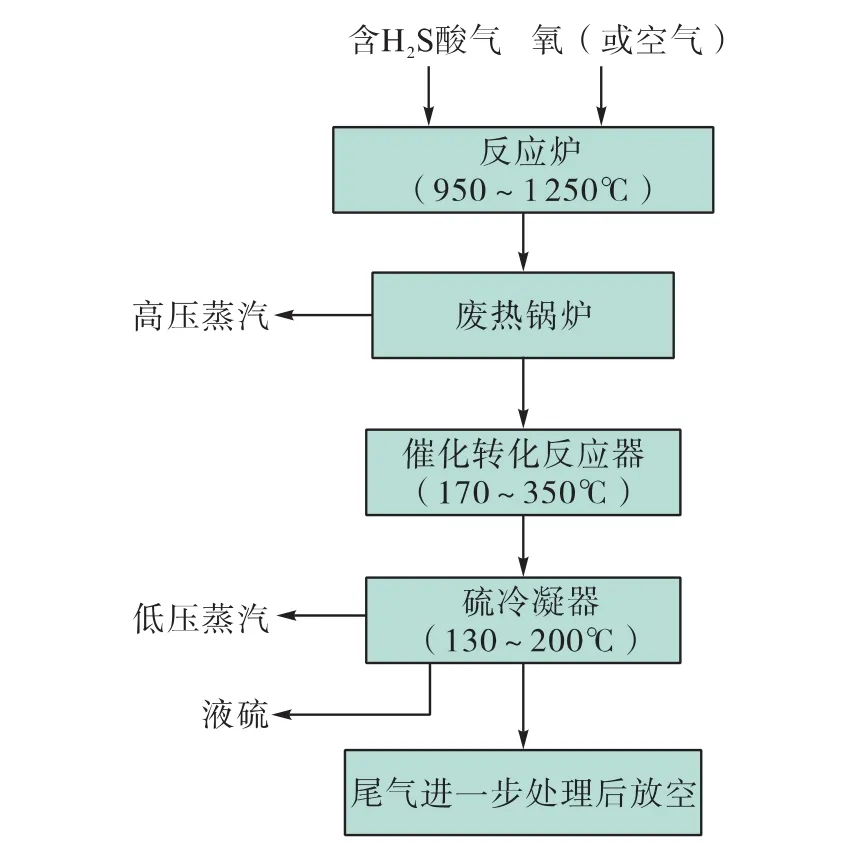

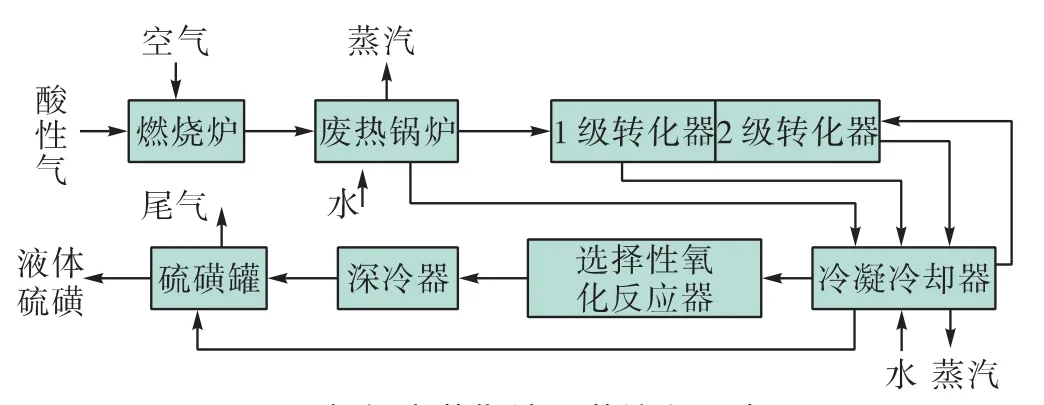

从1883年英国化学家克劳斯(Claus)提出原始的克劳斯法制硫工艺至今已有100多年历史。1938年德国法本公司对原始克劳斯法工艺作了重大改革,其要点是把H2S的氧化分为两个阶段完成,见图1。第一阶段为热反应阶段,有1/3体积的H2S在燃烧(反应)炉内被氧化为SO2,并在生成硫磺的同时释放出大量反应热;第二阶段为催化反应阶段,剩余2/3体积H2S在催化剂上与生成的SO2继续反应生成元素硫。由于在反应炉后设置了废热锅炉,不仅可以回收炉内反应所释放热量的80%,而且催化转化反应器的温度也可借控制过程气的温度加以调节,基本排除反应器温度控制困难的问题,大大提高装置的硫回收率和处理容量,奠定了现代(改良)克劳斯法硫磺回收工艺的基础[1]。

图1 改良克劳斯工艺法示意图 (直流法)

克劳斯法工艺流程通常根据其生成SO2的方式分为三类:直流法、分流法和直接氧化法。原料酸气中H2S浓度大于55%时推荐使用直流法。此流程全部原料酸气都进入反应炉,空气的供给量仅够酸气中1/3体积的H2S燃烧生成SO2,保证过程气中H2S/SO2为2/1(摩尔比)。反应炉内通过热反应能有效地转化H2S为硫蒸气,其转化率随温度升高而增加,在炉温超过1 000℃时,一般炉内转化率可达70%左右。过程气中其余的H2S将继续在下游的转化器内进行催化转化反应,转化器温度大致控制在比过程气的硫露点高20~30℃。二级及其以后的转化器的转化率约为20%~30%,故采用人工合成活性氧化铝催化剂的直流法装置(两级转化)的总转化率一般可达到95%左右。

原料酸气中H2S浓度在15%~30%范围内推荐使用分流法流程。该流程先将1/3体积的硫化氢送入燃烧炉,配以适量的空气进行完全燃烧而全部生成SO2。后者与其余2/3H2S混合后在下游的转化器内进行催化转化反应而生成元素硫。分流法装置一般都采用两级催化转化,H2S的总转化率约为89%~92%,比较适合于10~20 t/d较小规模的硫磺回收装置。

在直流法与分流法之间进行工艺流程选择时,关键的影响因素并非原料酸气中H2S浓度,而是反应炉的操作温度。工业实践证明,反应炉平稳运行的最低操作温度不能低于930℃,否则火焰不能稳定,且因炉内反应速率过低而导致废热锅炉出口气流中经常出现大量游离氧。在反应炉前分流酸气虽能解决火焰稳定性,但大量原料气未经反应炉直接进入转化反应器也会产生一系列操作问题。尤其建于炼厂的克劳斯装置,原料酸气中经常含有NH3、芳烃、烯烃等很难处理的杂质,一般不宜采用分流法流程。

以往文献认为当酸气中H2S浓度低于50%就应考虑分流法。近期文献对H2S浓度为30%~55%的酸气,推荐采用预热酸气和/或空气的措施来提高炉温,尽量避免采用操作控制较困难的分流法流程[2],见表1。

分流进入燃烧炉的原料气量应以1/3(以体积计)为宜。其原因:一是保持过程气中克劳斯反应所要求的H2S/SO2=2;二是进一步增加分流入燃烧炉的原料气量不仅不能提高炉温,反而会导致炉温下降。因为在温度高于593℃的条件下,H2S与SO2生成元素硫的反应是吸热反应。迄今为止所有采用分流法的工业装置其分流量都是原料气总量的1/3。

就本质而言,直接氧化法是原始克劳斯法的一种形式。当原料酸气中的H2S浓度为2%~12%时推荐采用此法。将酸气和空气分别预热至适当温度后,直接送入转化器内进行催化反应,配入空气量仍为使1/3体积H2S转化为SO2所需的量,生成的SO2进一步与其余的H2S反应而生成元素硫。实质上此流程是把H2S氧化为SO2的反应,以及随后发生的克劳斯反应结合在一个反应器中进行。

2 装置规模影响

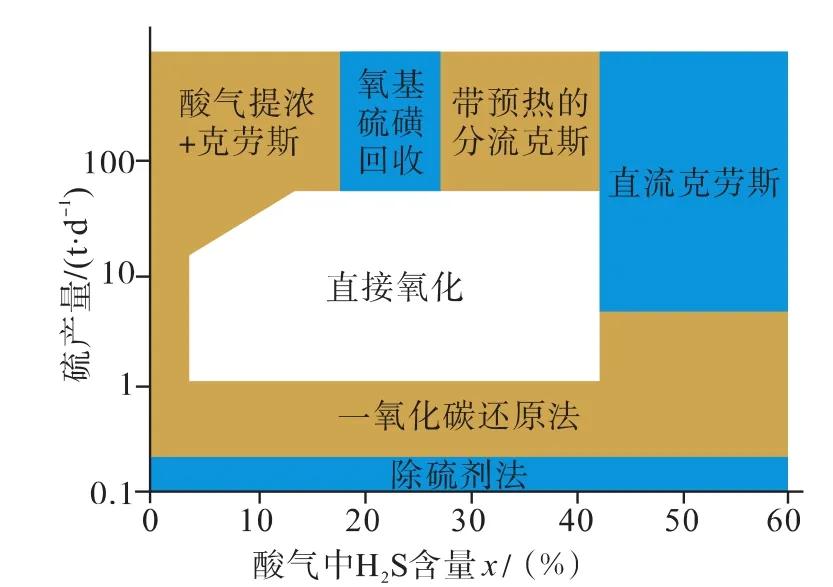

工艺流程选择不仅与酸气中H2S浓度有关,也应考虑回收装置的规模。根据图2所示数据[3],对于装置规模的影响大致可以归纳出如下认识。

图2 装置规模与流程选择的关系

a)当原料天然气中潜硫含量在0.5 t/d以下时,不论酸气中H2S浓度如何,原则上不使用克劳斯法制硫工艺回收硫磺,推荐使用非再生型脱硫技术。目前国内经常使用固体氧化铁法脱硫[4];国外则常用Sulfa-Treat脱硫剂。

b)20世纪90年代中期,美国气体研究院(GRI)开发了一种新型的直接注入法脱硫工艺,其特点是将三嗪除硫剂水溶液直接注入原料气管线,通过化学反应将原料气中的H2S含量降至6mg/m3以下[5]。脱硫废液中所含的化学物质可作肥料、污水处理药剂等,基本不存在二次污染问题。非常适合于处理海上气田生产的低含硫、高CO2/H2S比天然气。其净化方案可考虑先将H2S脱除以解决管线的防腐问题,再将天然气输至陆上解决脱除CO2的问题。

c)当原料酸气中H2S浓度低于15%且潜硫含量达到80 t/d以上时,直接氧化工艺控制较困难,不易获得高的转化率,宜采用酸气提浓技术将H2S浓度提高至能适应分流法流程的范围。当前,甲基二乙醇胺(MDEA)及以其为基础的加强选吸型配方溶剂是最理想的原料酸气提浓溶剂。

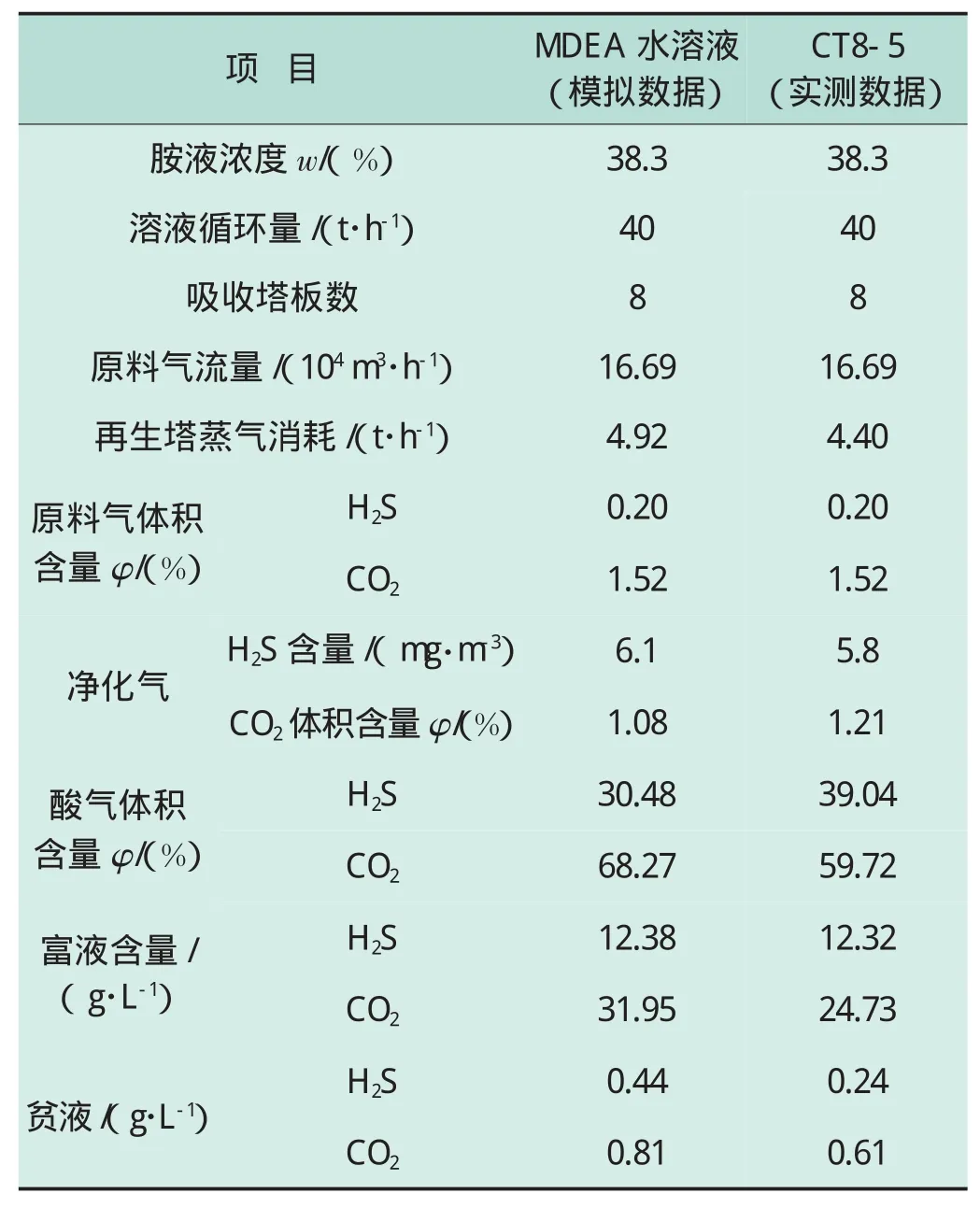

d)提高酸气中H2S浓度的另一个有效途径是在脱硫过程中使用MDEA配方溶剂降低酸气中CO2浓度。重庆天然气净化总厂长寿分厂天然气脱硫装置设计处理量为200×104m3/d,操作压力3.4MPa。该厂原使用MDEA水溶液脱硫,后在流程与设备不作任何变动的情况下改投CT8-5配方溶剂。表2数据表明,以CT8-5取代MDEA后,不仅再生蒸汽用量下降了10%以上,再生酸气中H2S含量由约30%提高到约39%,对硫回收装置的平稳运转也十分有利[6]。

表2 CT8-5与MDEA在天然气脱硫装置上的脱硫脱碳性能对比

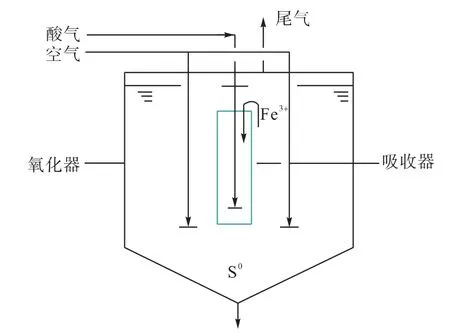

c)20世纪80年代中期由美国ARI公司开发的Lo-Cat法氧化-还原脱硫工艺,采用多种络合剂络合铁离子,大大加快了氧化和还原反应的速率,提高了溶液的硫容量。该公司开发的自循环式环流反应器将氧化和还原两个过程结合为一体,见图3。使该工艺在醇胺法装置的再生酸气处理及克劳斯法装置的尾气处理等低压下运行的装置中得到广泛应用,估计目前全球已建有100多套此类工业装置,硫磺回收量一般不超过5 t/d。中国石油隆昌天然气净化厂于90年代初期引进了一套采用自循环式环流反应器的Lo-Cat法装置,从醇胺法再生酸气中回收硫磺[6]。

图3 自循环式环流反应器

3 氧基硫磺回收

氧基硫磺回收工艺是近30年来硫磺回收工艺的一项重大技术进步,尤其近年来变压吸附等富氧空气生产技术日趋成熟,为推广此工艺奠定了基础。该工艺是指从提高装置处理能力的角度,以氧气或富氧空气代替空气来增加装置处理能力的一系列新型克劳斯工艺,如德国Lurgi公司开发的OxyClaus工艺、英国BOC公司的SURE工艺和美国Air Products&Chemical Inc公司的COPE工艺等。此类工艺20世纪80年代中期实现工业应用,近年来更加受到重视。氧基硫磺工艺应用于克劳斯装置技术改造或新建装置,至少具有以下优点[2]:

a)在原有装置总压力降0.050~0.075MPa基本不变的前提下,装置的处理量可大幅度提高。

b)若新建装置采用此工艺,对给定的处理量而言,设备尺寸可比常规克劳斯工艺缩小约50%,投资可减少30%~35%,硫雾沫夹带损失相应减少。

c)克劳斯装置可以很快从空气改为氧浓度达70%的富氧操作,装置运转平衡,不需要额外增加操作人员,停车也相当方便。

d)有利于处理H2S含量较低的贫酸气,装置的总转化率也可提高约2%。

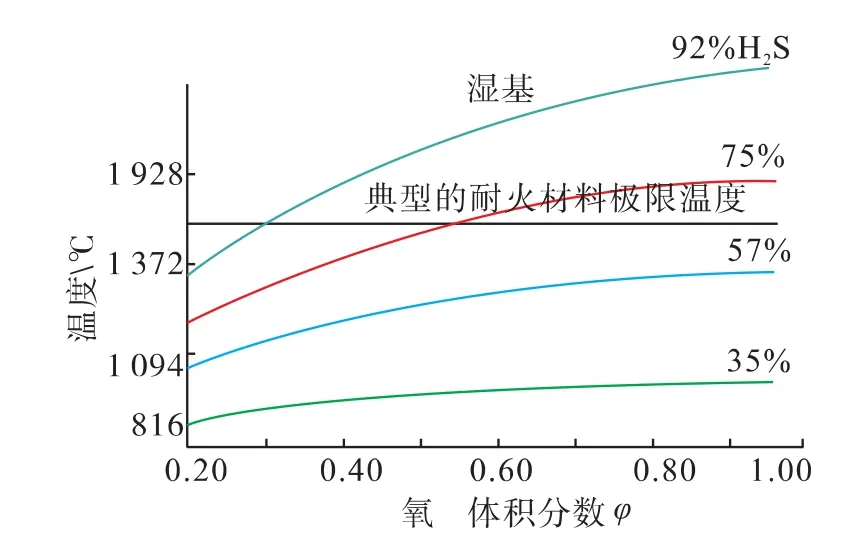

理论上不同浓度的富氧空气均可应用,实际上反应炉耐火材料要求炉温不超过1 550℃,火嘴的适应性和废热锅炉的负荷也有一定限制,故不采取相应措施,空气中的氧浓度只能提高至25%~28%,见图4。虽然氧基工艺装置的操作大致与常规克劳斯装置类似,但应注意以下因素产生的影响。

a)处理能力的增加不仅与富氧空气中的氧浓度有关,也与原料酸气中的H2S含量有关,H2S含量愈高处理能力的增加倍数愈大。

b)原料酸气中H2S含量愈高,燃烧炉温度提高的幅度愈大。

图4 燃烧炉温度与氧浓度的关系

c)当燃烧炉温度上升后,过程气的操作密度降低,操作状态下的流量增加,整个装置阻力降Δp相应增加,导致对处理能力的限制。

d)在操作过程中,除N2以外的所有原料及产物组分的分压均升高,有关组分分压升高与炉温升高这两个因素都将影响反应的平衡。

e)在反应炉的高温条件下,有可能导致H2S直接分解而生成元素硫,CO2及H2O也有可能通过裂解反应生成O2,这两个因素均将使氧基工艺的实际需氧量与常规的克劳斯工艺有所不同。

f)以氧基工艺改造装置后,由于反应炉温度大幅度提高,极有利于增加热反应段的硫回收率,且热反应段与催化反应段的产率分布也发生很大变化。

g)随着整个装置各级冷凝器液硫排出温度的升高,溶解的H2S量也大幅度升高,脱气装置的操作条件应作相应的调整,见表3。

h)由于液硫温度与其黏度密切相关,故在泵送前应采取必要的冷却措施。因硫磺的自燃温度为232℃,闪点温度仅为207℃,故采用氧基工艺后应特别注意液硫加工的安全问题。

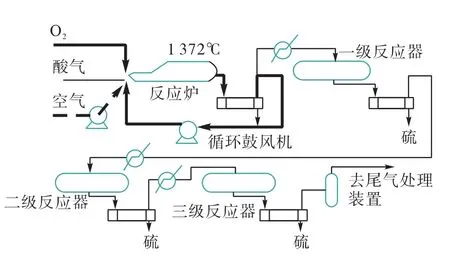

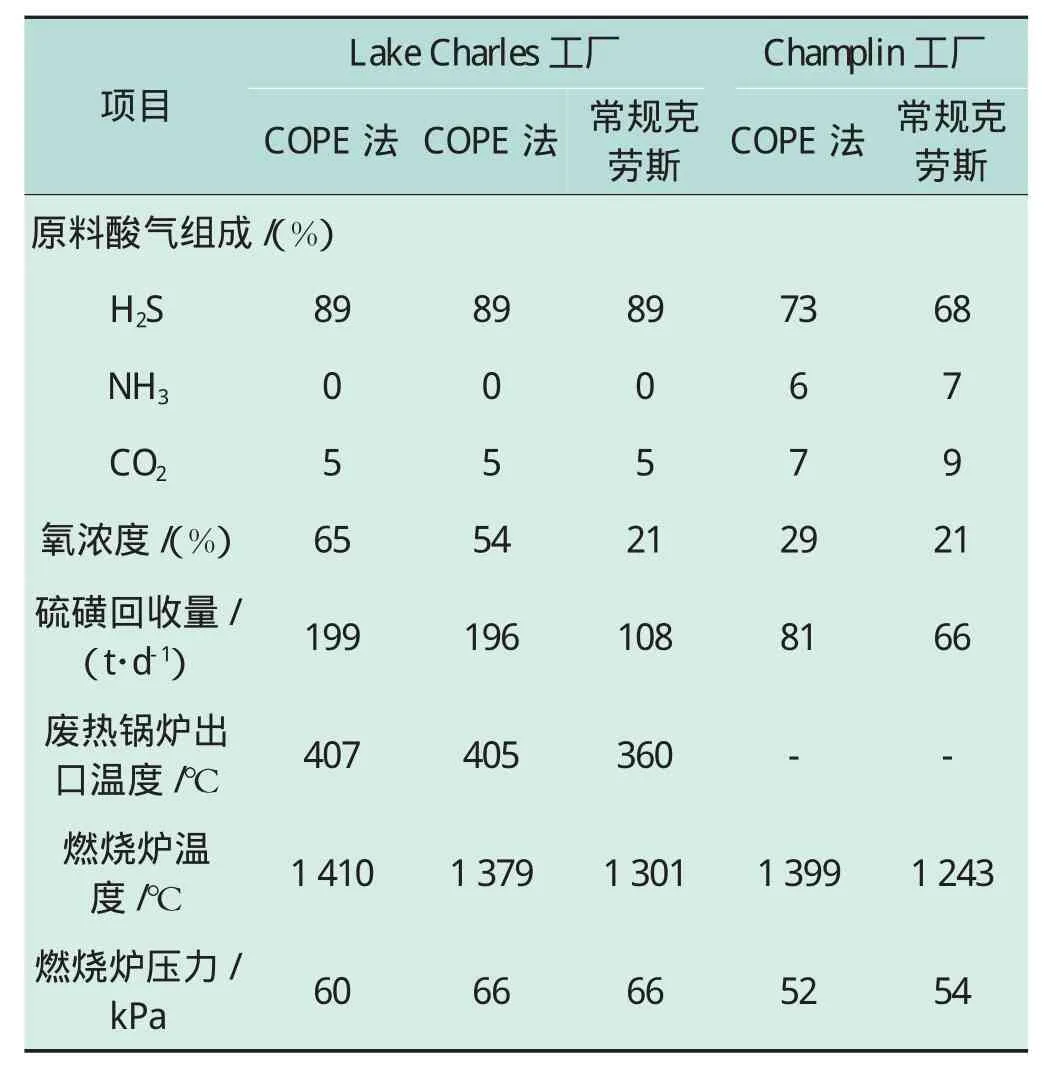

氧基硫磺工艺中最先投入工业应用的是美国Air Products&Chemical Inc公司开发的COPE法。1985年3月在美国路易斯安那州的Lake Charles炼厂用COPE法改建了2套原有的克劳斯装置。以55%的富氧空气取代空气后,装置处理量提高了85%,达到200 t/d。这2套装置的原理流程见图5。

图5 COPE法的原理流程

COPE法的关键技术有两点:一是使用特殊设计的火嘴以保持火焰稳定;二是用循环风机将第一级冷凝器排出的部分过程气返回燃烧炉以调节炉温。

继Lake Charles炼厂后,美国德克萨斯州Champlin炼厂的2套克劳斯装置也改为COPE法工艺,使用浓度为29%的富氧工艺,由于氧浓度较低而取消了过程气循环系统,装置的处理量则从66 t/d提高至81 t/d。

上述4套COPE法装置的有关操作数据见表3。

表3 COPE法工业装置的操作数据

4 尾气处理技术

近年来世界各国在发展经济的同时,对保护环境给予了充分重视。但克劳斯法硫磺回收工艺,受反应温度下热力学平衡限制,即使采用活性良好的催化剂和三级转化工艺,常规克劳斯装置的硫回收率最高只能达到97%左右,尾气中含有大量H2S、液硫和有机硫化合物,灼烧后最终以SO2的形式排入大气。不仅浪费大量硫资源,还造成严重的大气污染。20世纪70年代中期以来,常规克劳斯法工艺出现了较大发展,基本上沿着两个思路来开拓:一是改进克劳斯工艺本身以提高硫回收率或装置效率,包括开发新型催化剂、贫酸气制硫技术、氧基硫磺回收工艺等等;二是大力开发尾气处理工艺。硫磺回收与尾气处理这两种工艺都是以最大限度提高硫回收率为目标,在发展过程中互相影响和渗透,今后此趋势会更加明显。

a)以SCOT法为代表的还原—吸收类型方法,虽然流程较复杂,投资偏高,但能保证99.8%以上的总硫回收率。此法将上游的克劳斯装置与下游尾气处理装置完全分开,形成两个相对独立的界区,对于大型克劳斯装置的尾气处理无疑是首选方法,故硫产量在100 d/t以上的克劳斯装置应考虑以此法处理尾气。SCOT法工艺近年来也在进一步降低尾气中H2S和SO2含量以及消耗指标等方面开展了大量研究,出现了超级SCOT法、低硫SCOT法(LS)、串级SCOT法、低温SCOT法(LT)等改进工艺,使总硫回收率达到了99.95%以上的水平,经济指标有了明显改善。

b)以MCRC法为代表的在固定床反应器中进行低温克劳斯(亚露点)反应类型的方法,实质上是常规克劳斯反应在低温条件下的延伸;其特点是将硫磺回收与尾处理两者有机地结合,设备投资和操作成本较低,操作方便,对于中、小型装置有很强的适应性,总硫回收率可达到约99%。对规模在50 t/d以下的装置,在能满足尾气排放要求的前提下应予优先考虑。其它如CBA、CPC等方法也属此类型,仅流程安排稍有不同,技术经济指标大体相似[7]。

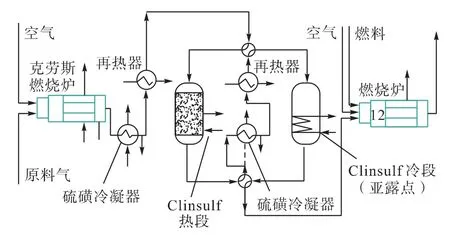

c)采用特殊设计等温式反应器 (内冷)的Clinsulf-SDP法是近年来在低温克劳斯工艺上开发的一种新方法,只要催化剂能有效地水解过程气中的有机硫化合物,使用两级反应器的Clinsulf-SDP法能使总硫回收达到99.2%~99.5%。此工艺较适合于中、小型装置,可用于新建装置或已建装置的技术改造,其工艺流程见图6。从重庆天然气净化总厂垫江分厂的使用经验看[8],它与超级克劳斯法在设备投资、操作成本、硫磺回收率等方面大致相当。而中国石油长庆油田第一采气厂近期引进的Clinsulf-DO法装置则为处理H2S浓度不足2%的极贫酸气提供了成功经验。

图6 Clinsulf-SDP法工艺流程示意图

d)以超级克劳斯(Superclaus)法为代表的催化氧化类型方法由于在本质上改变了H2S转化为硫的反应机理,见图7。克服了克劳斯反应在平衡转化率上存在的障碍,有效提高了总硫回收率,因而近年来发展相当迅速[9]。重庆天然气净化总厂渠县分厂和忠县分厂各引进了一套此类装置,多年的工业实践证明,超级克劳斯法可将总硫回收提高到99.5%左右的水平,是中、小型硫磺回收装置处理尾气经济有效的方法。与Clinsulf-SDP法相比,虽两者在投资和成本方面大致相当,但超克劳斯法的过程控制更为方便[9]。

图7 超级克劳斯法工艺流程示意图

e)以Clauspol法为代表的在液相中进行低温克劳斯反应类型的方法,也较适合用于中、小型装置,总硫回收率可达到约99%,再进一步提高就比较困难,工艺流程和设备也变得复杂。此类方法设备较大、控制困难、腐蚀相对严重且容易堵塞,溶剂损失量较大,近年来应用不多。

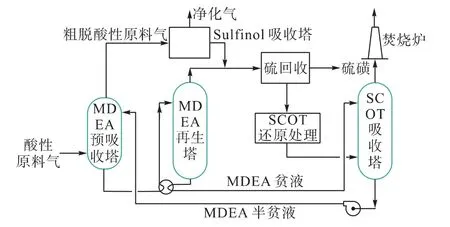

f)串级流程设计是指上游原料气脱硫装置与下游SCOT法尾气处理工艺的选吸装置共用一个富液再生系统,并将选吸装置的出塔富液作为半贫液供给上游脱硫装置。对于处理酸气含量极高的天然气净化厂是有效的节能方案,能降低投资和成本。但实施此方案的前提是上、下游脱硫装置的净化要求及工况条件能够匹配。如加拿大的Caroline天然气净化厂,其原料气中H2S体积含量高达35%,含有相当多有机硫化合物,采用了经改进的串级流程,见图8[10]。中石化普光天然气净化厂也采用了类似流程。

图8 Caroline天然气净化厂的改进型串级流程

5 结论与建议

a)由醇胺法脱硫、克劳斯法硫磺回收、配套尾气处理技术组成克劳斯法硫磺回收工艺技术路线,经70余年的技术开发,现已成为从含硫天然气和炼厂气中回收硫磺最重要的技术路线。2011年世界硫磺总产量为5 100×104t,其中96%采用克劳斯法生产。

b)克劳斯法工艺流程根据其生成SO2的方式分为三类:直流法、分流法和直接氧化法。原料酸气中H2S浓度大于55%时推荐使用直流法;浓度在15%~30%的范围内推荐使用分流法;浓度为2%~12%时推荐使用直接氧化法。

c)原料天然气中潜硫含量在0.5 t/d以下时,不论酸气中H2S浓度如何,原则上不使用克劳斯法制硫工艺回收硫磺,推荐使用非再生型脱硫技术。目前国内经常使用固体氧化铁法脱硫,国外则常用SulfaTreat脱硫剂。

d)当原料酸气中H2S浓度低于15%且潜硫含量达到约80 t/d以上时,直接氧化工艺控制较困难;宜采用酸气提浓技术将H2S浓度提高至能适应分流法流程的范围。提高酸气中H2S浓度的另一个有效途径是,在脱硫过程中使用MDEA或以其为基础的配方溶剂进行选吸脱硫以降低酸气中CO2浓度。

e)Lo-Cat法氧化-还原脱硫及自循环式环流反应器,在醇胺法装置的再生酸气处理及克劳斯法装置的尾气处理等低压运行的装置中得到广泛应用,目前全球已建有100多套此类工业装置,其规模一般不超过5 t/d。

f)氧基硫磺回收工艺是近30年来硫磺回收工艺的一项重大技术进步。它是指以氧气或富氧空气代替空气来增加装置处理能力的一系列新型克劳斯工艺,近年来变压吸附等富氧空气生产技术日趋成熟,为推广此工艺奠定基础。

g)以SCOT法为代表的还原-吸收类型尾气处理方法能保证99.8%以上的总硫回收率,是大型克劳斯装置尾气处理的首选方法。硫磺产量在100 d/t以上的克劳斯装置应考虑以此类方法处理尾气。

h)以MCRC法为代表的在固定床反应器中进行低温克劳斯(亚露点)反应的方法,实质上是常规克劳斯反应在低温条件下的延伸,对中、小型装置有很强的适应性,总硫回收率可达到约99%。对规模在50 t/d以下的硫磺回收装置,能满足尾气排放要求的前提下应予优先考虑。

i)以超级克劳(Superclaus)法为代表的催化氧化类型方法由于在本质上改变了H2S转化为硫的反应机理,克服了克劳斯反应在平衡转化率上存在的障碍,有效地提高了总硫回收率。多年的工业实践证明,此类方法可将总硫回收提高到99.5%左右的水平,是中、小型硫磺回收装置处理尾气经济有效的方法。

j)串级流程设计是指上游原料气脱硫装置与下游SCOT法尾气处理工艺的选吸装置共用一个富液再生系统,并将选吸装置的出塔富液作为半贫液供给上游脱硫装置。对于处理酸气含量极高的天然气净化厂这是个有效的节能方案,并能降低投资和成本,应予以充分重视。

[1]陈赓良,朱利凯.天然气处理与加工工艺原理及技术进展[M].北京:石油工业出版社,2011.Chen Gengliang,Zhu Likai.Principle of Natural Gas Treatment and Processing and Technical Progress[M].Beijing:Petroleum Industry Press,2011.

[2]陈赓良,肖学兰,杨仲熙,等.克劳斯法硫磺回收工艺技术[M].北京:石油工业出版社,2007.Chen Gengliang,Xiao Xuelan,Yang Zhongxi,etal.Technology of Claus Sulfur Recovery [M].Beijing:Petroleum Industry Press,2007.

[3]Linde Process Plants,Inc.Sulfur Process Technology[Z].2010.

[4]李必忠,陈 惠.氧化铁固体脱硫装置设计讨论[J].石油与天然气化工,2002,31(6):41.LiBizhong,Chen Hui.A Discussion on Design of Desul furization Unit Using Solid Iron Oxide [J].Oil and Natural Gas Chem ical Industry,2002,31(6):41.

[5]Fisher K S,Killion S J,Lundeen JZ.GRI Field Testing of Direct Injection H2Scavenging Proceedings of the 78thGPA Annual Convention[C].USN ashville Tennessee:1999

[6]陈赓良.配方型溶剂的应用与气体净化工艺的发展动向(第二版)[M].北京:石油工业出版社,2009.156.Chen Gengliang.Utilization of Formulated Solvents and DevelOping Tendency for Gas Purification Technology(second edition)[M].Beijing:Petroleum Industry Press,2009.156.

[7]肖秋涛,刘家洪.CPS硫磺回收工艺的工程实践[J].天然气与石油,2011,29(6):24-26.Xiao Q iutao,Liu Jiahong.Engineering Practice and Preliminary Analysis of CPSS ulfur Recovery Process [J].Natural Gasand Oil,2011,29(6):24-26.

[8]杜通林,彭 磊,周 平.Clinsulf-SDP硫磺回收工艺在垫江分厂的应用[J].天然气与石油,2004,22(2):34-36.Du Tongling,Peng Lei,Zhou Ping.Application of Clinsulf-SDP Sulfur Recovery Process in Dianjiang Branch Plant[J].Natural Gasand Oil,2004,22(2):34-36.

[9]肖秋涛,陈 明,刘家洪.超级克劳斯(Super Claus)工艺的工程实践及初步剖析[J].天然气与石油,2005,23(3):55-58.Xiao Qiutao,Chen Ming,Liu Jiahong.Engineering Practice of Super Claus Technique and Analysison it[J].Natural Gasand Oil,2005,23(3):55-58.

[10]陈赓良,缪明富,马 卫.天然气中有机硫化合物脱除工艺评述[J].天然气工业,2007,27(10):120.Chen Gengliang,Miao Mingfu,MaWei.AReview on Removal Technology ofO rganic Sulfur Compoundsin Natural Gas[J].Natural Gas Industry,2007,27(10):120.