丛式水平井组整体压裂工艺技术在致密低渗透气藏中的应用

2013-10-22李国锋秦玉英陈付虎张永春

李国锋 秦玉英 刘 恋 何 青 陈付虎 张永春

1.中国石化华北分公司工程技术研究院 2.中国石油大学(北京)

大牛地气田二叠系石盒子组1段气层采用水平井分段压裂工艺获得较好改造效果,截止到2012年5月底,盒1段气层水平井压后平均无阻流量达7.56×104m3/d,为该层段的有效动用提供了技术支撑[1]。为进一步提高大牛地气田盒1段气层的储量动用程度,加快天然气利用水平井组进行开发的步伐,评价水平井组开发的经济技术可行性,开展了水平井组工程工艺试验。大牛地气田A井组是中国石化第一个实施的水平井井组[2-3],这为实现油气增产“二次跨越”提供了技术储备。

1 难点及设计理念

1.1 难点

1)水平井组整体压裂目的,是通过一体化、整体化施工提高效率,降低成本。但目前整体压裂模式可借鉴的理论、经验较少,设计及施工存在较大困难。

2)施工参数优化要求高。A靶点之间间距较小,对裂缝整体布局、压裂顺序、缝长、排量、砂比等施工参数优化要求高[4]。

3)现场组织实施复杂。通过对2011年水平段长1 000m、实施多级管外封隔器分段压裂工艺的井进行统计分析表明:单井压裂入井液量多(2 500m3左右),加砂规模大(单井315m3),罐具数量多(90~95罐),井场要求大(单井井场70~60m),返排液量多,现场组织实施整体压裂难度大。

1.2 设计理念

以提高单井产量为目标,以确保施工安全为原则。

1)避免井间、缝间干扰,尽可能扩大井网范围内泄气面积。考虑井网影响,依据各水平井地下的实际位置,优化压裂次序、裂缝布局、裂缝长度和加砂规模等参数,避免缝间干扰,避免压窜裂缝,达到深度改造的目的,进一步提高改造效果。依据水平井段方位与最小主地应力方位的夹角以及施工压力的变化优选段塞数量和最高砂液比,确保不出现早期脱砂等现象。

2)采用成熟的压裂液配方体系、分段破胶和伴注液氮技术,尽可能减小对地层的伤害。

3)借鉴“井工厂”压裂模式,合理利用压裂车组、液罐和排液池,优化液罐和压裂设备的数量与合理摆放,在管理上降低成本,达到“省时、省力、省钱”的目的。

4)借鉴国内外页岩气水平井丛式井组压裂改造方法,综合考虑丛式井单井位置和应力干扰尽可能多的采用同步压裂技术,以提高改造体积和压后效果。方法为:同步压裂、同步放喷。目的为:增加改造体积,增加裂缝复杂性,达到提高产量的目的。同步压裂可以重复利用井场和排液池等,多井同时安排压裂在管理上可降低成本。

5)进行裂缝实时监测,确定裂缝分布,优化压裂工艺,调整施工参数。压裂过程中掌握裂缝的分布,实时监测压裂过程,依据实际裂缝延伸情况随时调整泵注方案,优化压裂工艺,做到同步调整。

2 压裂方案优化

A井组6口井井眼轨迹采用放射状“米”字形布局,采用二维轨道(图1),便于现场施工及后续压裂管柱的下入。

A井组设计6口水平井,使用3台钻机同步实施钻井施工(图2)。优点:①节约时间,一台钻机平移可钻井两口,节省了钻机搬迁时间,建井周期有效缩短;②节约征地面积和费用,不考虑生活区和重复挖泥浆池的工作量,6口井仅征用了两口井的井场。

图1 A水平井组井眼轨道示意图

图2 A水平井组井口位置示意图

2.1 压裂方案

2.1.1 压裂工艺优选

全部井完钻后,统一进行压裂施工;确定采用多级管外封隔器分段压裂工艺[5-6]。水平段井眼均为152.4mm,88.9mm回接管柱组合,114.3mm压裂管柱(图3)。

图3 多级管外封隔器分段压裂工艺管柱图

2.1.2 压裂顺序

结合“井工厂”压裂模式为主,试验两井同步压裂的理念,根据地质概况和井场井位分布,同时考虑降低成本、保障大牛地气田会展进度,确定压裂顺序:A-2H井→A-1H井→A-4H+ A-6H井→A-3H+ A-5H井。

2.1.3 喷嘴位置优化

以井组考虑,同侧3口井的压裂裂缝进行交叉设计,同时结合录井、气测、随钻伽马资料进行选段,避免缝间干扰(图4)。

图4 压裂裂缝交叉设计图

1)裂缝形态:相邻两口井之间采用交错排列方式。

2)滑套位置:尽量放在录井显示好、AVO资料也好的位置。

2.1.4 裂缝间距优化

合理的裂缝间距应综合考虑储量动用程度和保证水平井具有较高的产能。以气藏储层条件为基础,分别利用油藏数值模拟法及极限控气半径公式优化水平井裂缝间距。综合两种方法,结合水平井实施经验,优化出气藏水平井的合理裂缝间距为135~166m,不存在裂缝间干扰[7]。

2.1.5 压裂段数优化

依据裂缝间距优化原则,1 000m水平段压裂段数为7~8段。

2.1.6 压裂施工参数优化

结合储层工程地质特征、单井钻遇显示情况以及考虑井网条件来对参数进行优化。

储层杨氏模量为18.76GPa,属中等杨氏模量,利于压裂裂缝的延伸。

根据单井的录井显示以及封隔器控制范围,在全烃显示好的位置以及封隔器间距大的地方,适当加大加砂量,全烃显示差的位置以及封隔器间距小的地方,适当减少加砂量。

考虑避免A井组相邻井水平段裂缝延伸可能产生的裂缝干扰。①B靶点附近:扩大有效改造体积,造长缝,适当提高施工排量和加砂规模;②A靶点附近:避免缝间干扰,结合邻井相对应压裂点之间距离、控制缝长,适当控制加砂规模(约30m3),并降低施工排量。

根据以上3方面考虑,结合前期施工经验,建议单井压裂施工规模:①B靶点,压裂规模可以适当放大,前置液比例提高,排量适当提高,适当降低施工砂比;②A靶点,控制压裂施工规模,施工排量初步定为4.0 m3/min,加砂规模减小,前置液比例降低为35%,根据前面几段施工情况可以适当调整施工排量。

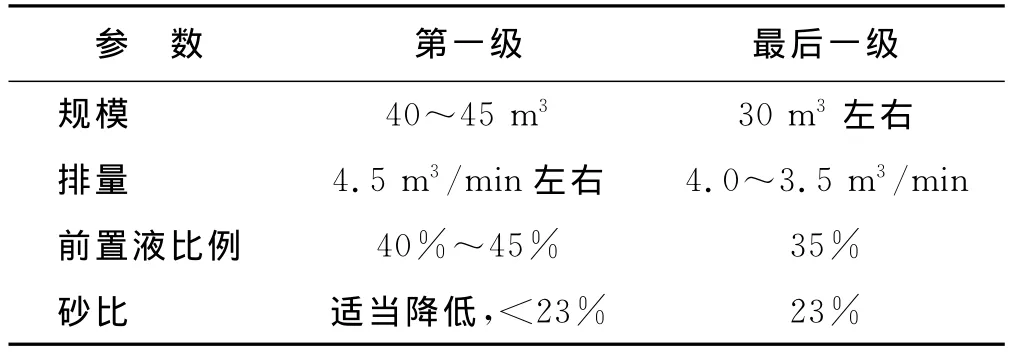

综合以上因素来考虑,结合前期施工经验,优化裂缝长度为130m左右,裂缝高度在50m上下,裂缝宽度约4.0mm,为此优化每段加砂规模为30~45m3(表1)。

表1 单井施工规模及部分参数表

加砂程序:10%~16%~22%~28%~32%~38%,渐进式加砂。

液氮伴注比例9%~6%,从B靶点到A靶点逐渐减少。液氮注入量大,孔隙压力增加值大,促使更好排液。

破胶剂:胶囊破胶剂,0.03%~0.04%(前置液阶段现场添加);过硫酸铵,0.015%~0.035%~0.055%(携砂液和顶替液阶段现场楔形追加)。优化破胶剂种类和加量,调整从第一级到最后一级加入比例,尽量做到分段同时破胶,减少前几段由于破胶时间早造成的水锁伤害。

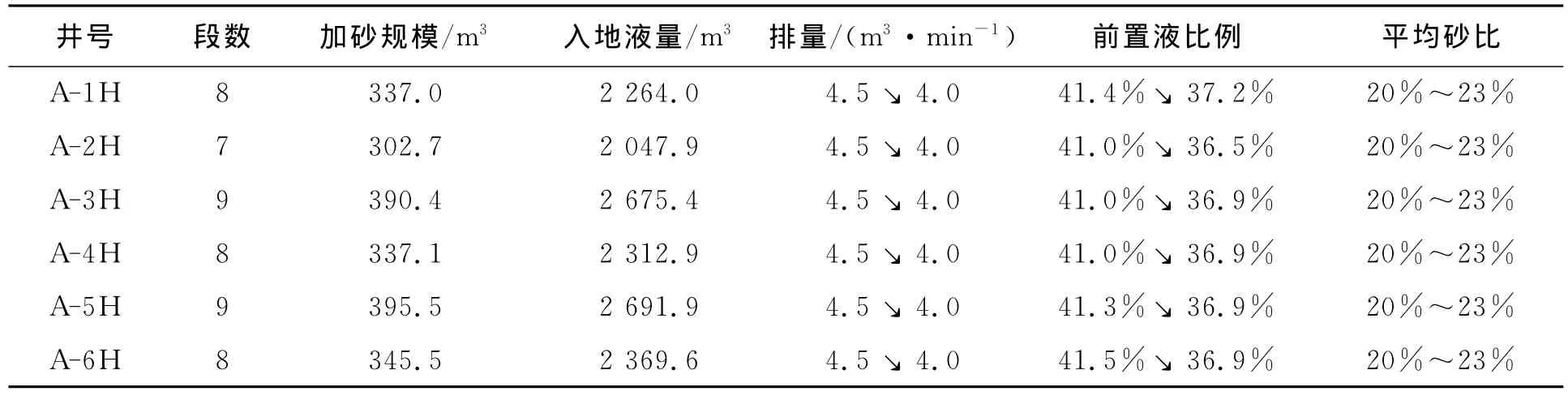

2.1.7 各井压裂施工设计及参数模拟

各井压裂施工设计及参数模拟见表2。其中两井同压模拟时考虑3点:①根据单井压裂施工情况及裂缝监测情况进行调整;②A-3H、A-4H井规模适当减小,避免井间压连通,保证施工安全;③A-5H、A-6H井规模适当加大,增加边部压裂改造体积。

表2 A井组压裂施工设计数据表

2.2 压裂液、支撑剂体系

2.2.1 压裂液体系

选用应用技术成熟的羟丙基瓜胶压裂液体系。该压裂液体系中温、耐剪切性能好、较低残渣含量、低滤失、低伤害。配方为:①基液——0.45%HPG(一级)+1.0%KCl+0.1%甲醛+1%起泡剂+0.2%助排剂+0.2%Na2CO3。②交联剂——交联剂 BCL-61或CX-306体系(A∶B=100∶6),交联比为100∶0.3(最佳交联比以现场实测为准)。③破胶剂——胶囊破胶剂,0.03%~0.04%(前置液);过硫酸铵:0.015%~0.035%~0.550%(携砂液和顶替液阶段楔形追加)。压裂液添加剂性能指标均满足体系配伍和实施要求(可任选其中一种):助排剂为 DL-12、CX-308、ZA-5;起泡剂为 YFP-1、DS-101。

2.2.2 支撑剂

根据邻井施工资料反映,区块裂缝延伸压力梯度在0.017~0.019MPa/m之间,地层闭合压力43~48 MPa,目前大牛地气田常用的20~40目、52MPa中密度陶粒通过多次的试验评价证明,满足裂缝导流能力需求。

3 现场实施效果

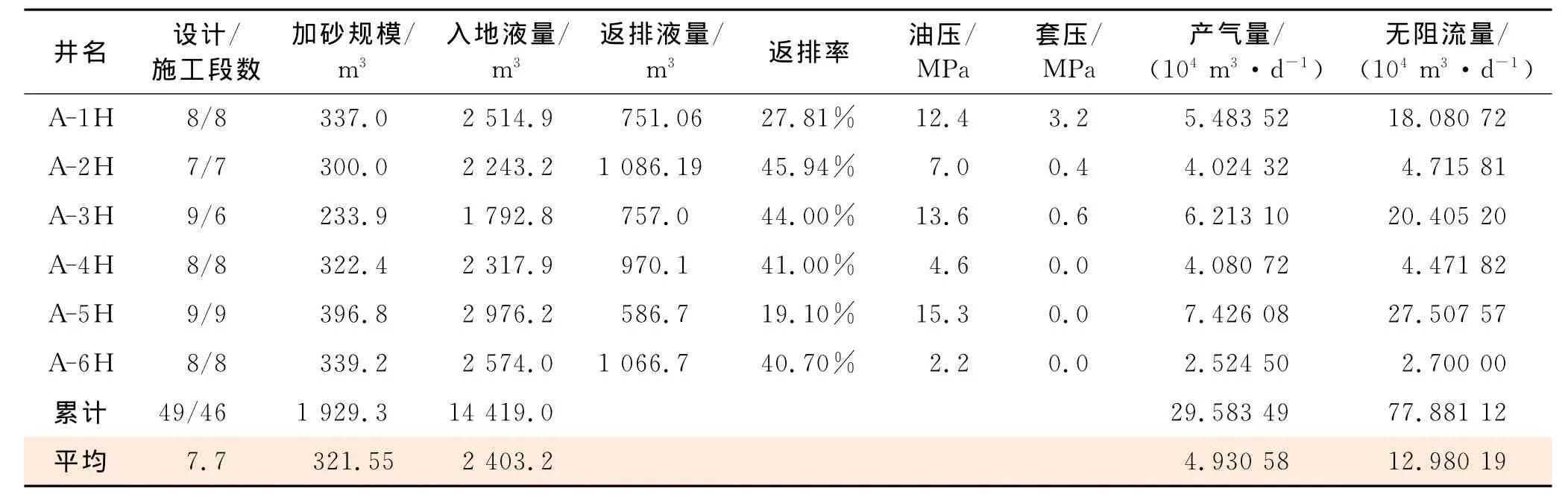

从2012年5月20日至6月1日,共对A井组6口井开展了整体压裂试验,6口井累计无阻流量77.63×104m3/d,平均无阻流量12.94×104m3/d,取得了明显的增产效果(表3)。

3.1 同步压裂技术应用

如何同步是同步压裂工艺实施的关键点,现场采取方法如下:同压时同时起泵,各段打开滑套后各自继续压裂;前4段,施工相差小于20min,继续各自施工,若大于20min,快的车组打开滑套压力平稳后等待;前4段压后停泵检修设备,第5段同时起泵压裂。该该方法的实施保障了同步压裂的顺利进行。

表3 现场实施效果表

3.2 裂缝监测及现场实时调整

采用3种裂缝监测方法对6口井进行了实时裂缝监测(表4),确保每口井均有2种监测方法进行监测解释。现场针对同步压裂进行了2次实时调整,初步形成丛式水平井组压裂现场优化调整技术:“优化技术=工程+地质+裂缝监测+工具”,工程方面分析压裂施工曲线变化,地质方面分析单井钻遇情况,同时结合裂缝监测缝长、方位等参数以及单井球座尺寸大小,优化靠近A靶点各级规模、排量,保证了2次优化调整后施工的顺利进行。

表4 R井组压裂施工设计数据表

3.3 突发情况应急处理

针对现场大规模施工及同步压裂试验易出现的突发情况(滑套打开不明显、滑套打不开、砂堵、施工中出现异常压力、投球不到位、压连通、返排液量大、污水及时转移等),成立现场技术领导小组,制定详细的应急预案,确保井组“井工厂”模式压裂成功实施。

4 结论

1)水平井井组整体压裂模式在大牛地气田获得成功应用,压裂施工达到了省时、省力、省钱的目的。现场成功应用6井次46段,压后井组无阻流量达77.63×104m3/d,成功探索出了适合中国石化华北分公司致密砂岩气藏利用水平井组压裂开发的有效途径。

2)初步形成的丛式水平井组整体压裂裂缝及压裂设计参数优化技术、同步压裂及裂缝监测实时调整技术为国内首创,可为其他油气田采用水平井组开发提供经验借鉴。

3)通过开展水平井组整体压裂工艺技术研究,提高油气田水平井压裂效率和效果,为油气田的高效稳定开发提供技术保障。建议继续开展水平井丛式井组设计优化研究,动用更多难动用储量,增加井组改造体积及改造效果。

[1]埃克诺米德斯米卡尔J,诺尔特肯尼斯G.油藏增产措施[M].3版.张保平,蒋阗,刘立云,等,译.北京:石油工业出版社,2002.ECONOMIDES MICHAEL J,NOLTE KENNETH G.Reservoir stimulation[M].3rded.ZHANG Baoping ,JIANG Tian ,LIU Liyun ,et al,trans.Beijing:Petroleum Industry Press,2002.

[2]王建军,于志强.水平井裸眼选择性分段压裂完井技术及工具[J].石油机械,2011,39(3):59-62.WANG Jianjun,YU Zhiqiang.The completion technology and tool for open-hole preferential staged fracturing of the horizontal well[J].China Petroleum Machinery,2011,39(3):59-62.

[3]余淑明.低渗透气藏水平井开发技术难点及攻关建议——以鄂尔多斯盆地为例[J].天然气工业,2013,33(1):54-60.YU Shuming.Technical difficulties and proposed countermeasures in drilling horizontal wells in low-permeability reservoirs:A case study from the Ordos Basin[J].Natural Gas Industry,2013,33(1):54-60.

[4]邱先强,李治平,刘银山,等.致密气藏水平井产量预测及影响因素分析[J].西南石油大学学报:自然科学版,2013,35(2):141-145.QIU Xianqiang,LI Zhiping,LIU Yinshan,et al.Analysis of productivity equation and influence factors of horizontal wells in tight sand gas reservoir[J].Journal of Southwest Petroleum University:Science & Technology Edition,2013,35(2):141-145.

[5]李克智,徐兵威,秦玉英,等.致密碳酸盐岩气藏转向酸酸压技术研究[J].西南石油大学学报:自然科学版,2013,35(2):97-101.LI Kezhi,XU Bingwei,QIN Yuying,et al.Study on diversion acid technology in tight carbonatite gas reservoir[J].Journal of Southwest Petroleum University:Science &Technology Edition,2013,35(2):97-101.

[6]何光怀,李进步,王继平,等.苏里格气田开发技术新进展及展望[J].天然气工业,2011,31(2):12-16.HE Guanghuai,LI Jinbu,WANG Jiping,et al.New progress and outlook of development technologies in the Sulige Gas Field[J].Natural Gas Industry,2011,31(2):12-16.

[7]罗瑞兰,程松林,彭建春,等.油气储层渗透率应力敏感性与启动压力梯度的关系[J].西南石油学院学报,2005,27(3):20-22.LUO Ruilan,CHENG Songlin,PENG Jianchun,et al.The relationship between stress-sensitivity permeability and starting pressure gradient of reservoir[J].Journal of Southwest Petroleum Institute,2005,27(3):20-22.