氨—肥法烟气脱硫装置的节能减排改造

2013-10-21杨启尧

杨启尧

(天福化工有限责任公司,贵州 福泉 550501)

贵州天福化工有限责任公司4×130t/h循环流化床锅炉烟气脱硫采用氨—肥法烟气脱硫工艺,在设计工况下脱硫效率能达到96%,系统配置为2炉1塔(2台130t/h锅炉配置1套脱硫装置)。从锅炉尾部烟道来的烟气,进入脱硫塔的浓缩段洗涤、降温后进入吸收段用氨和循环液吸收烟气中的SO2生产亚硫酸铵。亚硫酸铵与送入的氧化风在氧化段形成硫铵溶液,再经浓缩、结晶、固水分裂及干燥等工序得到成品硫铵产品。

该套装置自试生产运行以来,设备故障率高、维修及运行成本居高不下,而且环境污染严重。根据该装置的特点和存在的问题,通过局部技术改造以确保装置“安、稳、长、满、优”地运行,改善环境污染,减轻环保压力,十分必要。

一、装置运行情况及故障原因

1.运行情况

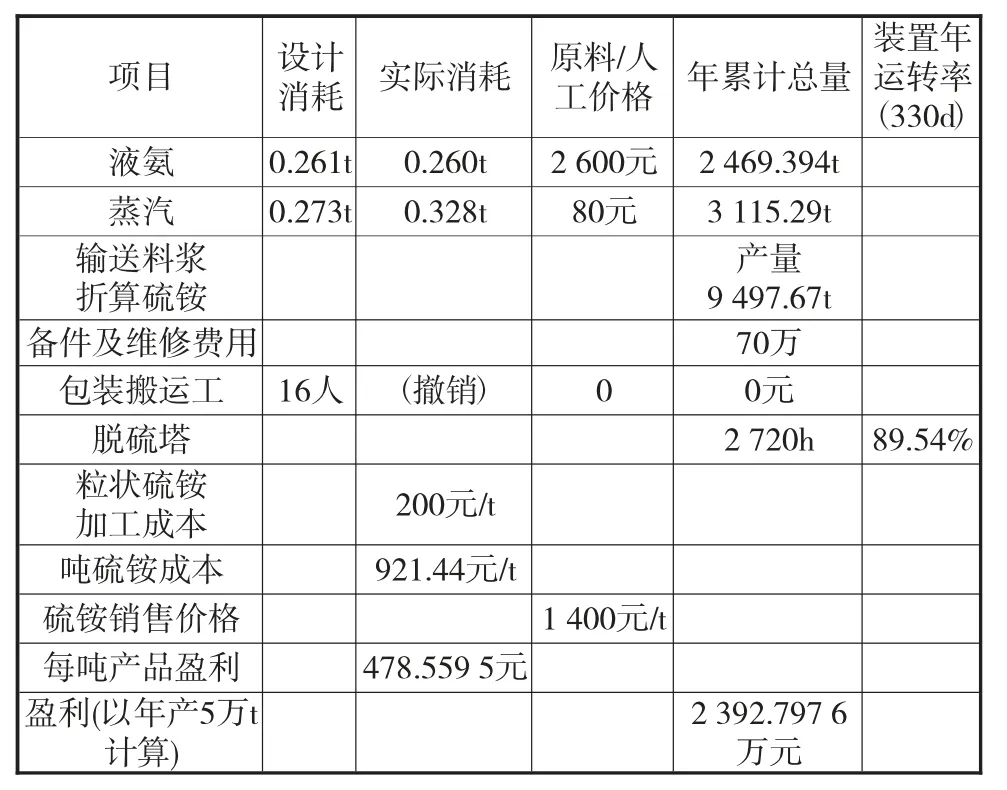

该氨—肥法脱硫装置于2009年12月15日投入运行后,装置设备故障率高、检修频繁,使脱硫装置运行效率较低而运行成本较高(表1)。

2.原因分析

(1)硫塔内衬玻璃鳞片经常出现局部脱层、鼓泡或施工质量等原因,使得硫铵浆液渗透衬里层而直接与碳钢壳体接触腐蚀,造成料浆液外漏停车检修。

表1 2011年运行投入与产出比较

(2)脱硫塔内部喷嘴堵塞损坏,喷淋管爆管也时有发生。

(3)离心泵故障率较高。因脱硫运行工况较差,工艺介质腐蚀性较强等原因,机泵频繁发生机封损坏、叶轮腐蚀和轴承寿命短等现象。

(4)离心脱水设备故障率高,基本每月更换1套筛网、转鼓及刮刀等备件。

(5)该套装置输送管道采用玻璃钢(FRP)管,老化严重,频繁发生泄漏,不但使系统短暂停车且泄漏浆液对其他设备造成腐蚀损坏。

(6)氧化风机通过1个压缩空气缓冲罐供两脱硫塔内氧化段所需的压缩空气,由于氧化段没有液位计,在两塔同时运行时无法控制两塔的液位和风量的平衡,经常造成其中一塔氧化效率不合格。严重影响了产品的质量和产量,甚至影响装置的连续运转。

二、改造措施及效果

1.实施改造措施

(1)通过改造锅炉尾部省煤器,降低锅炉排烟温度(设计温度为145℃,实际温度170~180℃)。脱硫塔长期超温运行致使玻璃鳞片出现脱层、鼓泡损坏,需修复。

(2)逐步将玻璃钢(FRP)管更换为电熔焊接式聚乙烯管,减少泄漏点,延长管道使用寿命。将二级循环泵出口过滤器更改至泵进口,并将原玻璃钢过滤网改为聚乙烯材质(使用时间更长,不易破裂)。随时清理滤网防止喷头堵塞爆管。

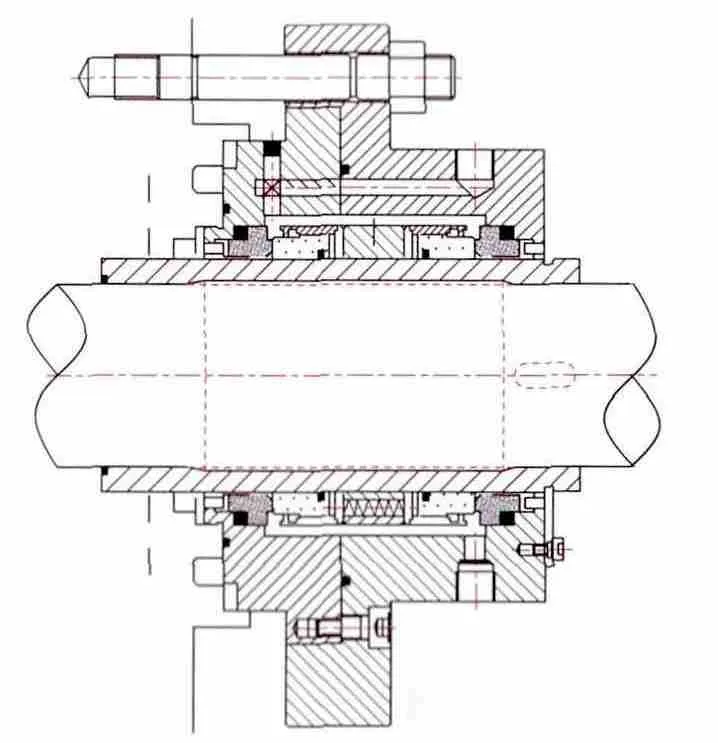

(3)将原叶轮材质CR30A改为2605N,增加耐腐蚀性;将泵叶轮原锥形孔改直孔并加锁紧装置;将原单端面机械密封改为新式双端机封(图1);后泵盖改为新式机封配套泵盖。

图1 新机封示意图

(4)增设1个压缩空气缓冲罐,将4台氧化风机由原来的母管制更改为可切换式单元制。每2台氧化风机单独供给1台塔,中间加设隔离阀,4台风机正常运行时单元制供气。

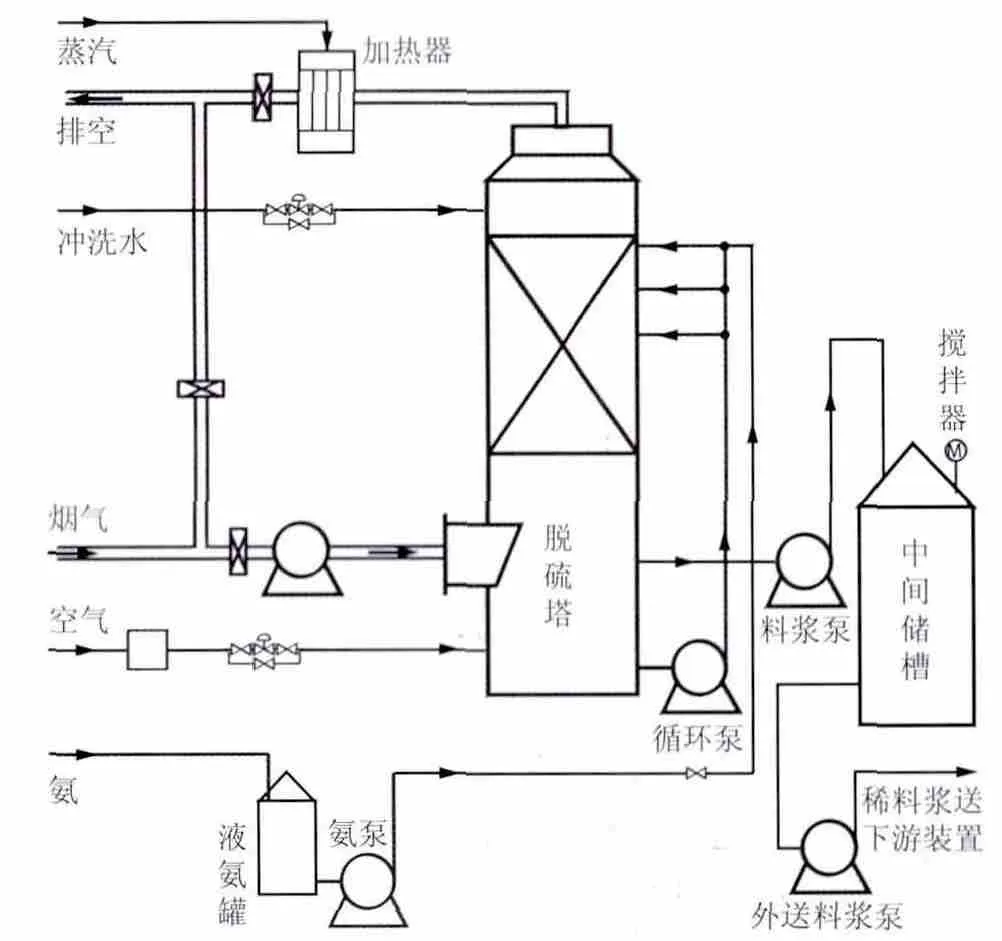

(5)改变脱硫装置的生产工艺(图2为原生产流程简图)。由公司输送稀硫铵料浆至该装置加工造粒。通过增加1套中间贮存输送系统(150m3中间贮槽1个、中转泵2台和浆液输送管线1根),将公司脱硫装置吸收浓缩后密度达到1.22~1.24的硫铵料浆输送至该硫铵装置进行加工再生产(图3为改后的工艺流程简图)。脱硫装置后系统备用。产量及装置运行效率得以大幅的提高,且使氨合成装置废氨水和废液的回收量达到了25t/h,极大地减轻了环保压力。

图2 改造前脱硫装置工艺流程简图

图3 改变生产工艺后的流程简图

2.改造效果见表2

表2 改造后运行半年的数据统计

三、结论

通过氨—肥法烟气脱硫装置的局部改造,使该装置运转率提高了22.31%;烟气中硫回收率由原来的70%提升到86%;降低吨硫铵的液氨消耗0.002t(比2011年降低0.27t)。直接由2011年亏损4 545.6万元和2012年亏损1 061.6万元,到现阶段按照运行半年的数据统计盈利2 392.797 6万元/年(均以年产5万t计算)。