滚塑成型在小型节能船艇中的应用

2013-10-21任永华陈建华张兆德

任永华,陈建华,张兆德

(1.浙江海洋学院船舶与海洋工程学院,浙江舟山 316022;2.浙江省嵊泗洋山滚塑游艇科技开发有限公司,浙江嵊泗 202450)

近年来,世界范围内掀起了一股绿色浪潮,为了有效地控制全球气候变暖,节能减排工作已成为世界各国关注的焦点。《联合国气候变化框架公约》和《京都议定书》所确定的目标已成为有关国家共同遵守的行动准则。长期发来,造船业大量地使用钢铁和各种合金等材料,由金属取代木质材料应用于造船是造船史上的一大变革。同时,金属取代木材作为船体材料也带了许多弊端,比如成本大、材料密度大、船舶稳性问题突出、腐蚀严重等,同时金属腐蚀也成为一个重大的经济问题。近年来,随着我国船舶工业技术水平的快速发展和船舶工业的转型升级,特别是中小型船舶制造材料的不断更新,从而产生了如何环保节能、提高船舶性能、提高船舶建造质量、节约船舶用材、简化船舶建造工序以及降低船舶制造成本和材料再生利用等问题[1]。使用便于材料回收、生产过程简便并易于加工,选用无毒无害和可再生材料建造船舶是整个绿色造船中相对非常关键的一个环节。

上世纪中期以来,很多的研究人员开始关注特殊材料在船体建造中的应用。因为高性能合金材料价格昂贵,致其推广应用困难[2-3]。国内外很多小型船舶采用玻璃钢材料(又名玻璃纤维增强塑料,英文名称Fiberglass Reinforced P1astic)。玻璃钢材料用来制造各种用途的小艇,从小型渔船、游艇、摩托艇到交通艇及渔政巡逻艇等,目前,用纤维增强塑料制造的渔船其数量之多实际上已超过了钢质渔船。虽然玻璃钢船有重量轻、能耗小、维修费用低和利用率高的优点,但是玻璃钢树脂含毒性,生产过程中对工人健康有害;而且玻璃钢易破损,报废后不能回收,并造成环境污染。另外以碳纤维为基础或以它为芯材的复合材料在某些大型快艇中有所应用,但由于这种材料价格昂贵,使用不经济,从而这种材料在造船中一直未能普及。

近年来,国内外研究人员尝试利用聚氯乙烯作为造船材料的滚塑成型技术[4]。滚塑游艇技术是一种小型船艇材料的创新,以塑代木、以塑代钢是符合环保要求的发展趋势。新型滚塑技术将使船体更轻便、使用寿命更长。目前,我国已建成十二米以下的滚塑游艇并实现产业化。与木质船舶相比,滚塑游艇为整体成型,船体强度好、浮力大、重量轻、节省能源、耐海水腐蚀,并且安全可靠,在突发事故情况下也不会沉没,使用寿命可达30 a以上。

1 滚塑成型技术

滚塑又称回转成型或旋转成型,是一种已有较长历史的塑料成型技术。作为塑料的滚塑工艺源于英国,1887年第一项滚塑专利问世,1934年人们制造出第一台商用滚塑机;上世纪50年代塑料成型技术在欧洲得到很大发展,以后逐步传入美国、日本等地。最初的塑料成型技术只是注塑和吹塑工艺的一个补充。随着聚乙烯粉末化技术的成熟,塑料成型技术成为塑料成型工艺中极具竞争力的成型方法。从此以后,滚塑工艺在全世界不断发展。最初只能生产小型制品如玩具、皮球、瓶、罐等。自20世纪70年代,滚塑成型技术在欧美等发达国家广泛应用,美国、日本和德国等先后实现了工业化生产,不仅能生产小型制品,也可以生产出用注塑和中空成型方法无法加工的大型或超大型(如30 m3)的容器[5]。

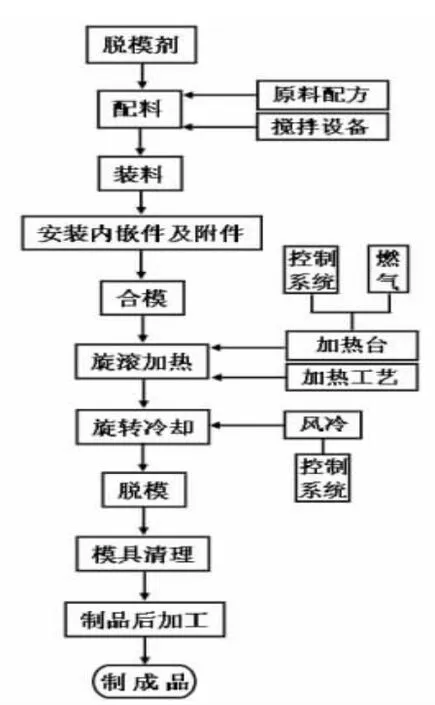

从滚塑机的加热方式来看,目前最常用的只有两大类:直火和热箱加热式。生产大型制品多用直火加热;生产中小型制品多采用热箱加热。滚塑成型技术的加热工艺流程如图1所示。

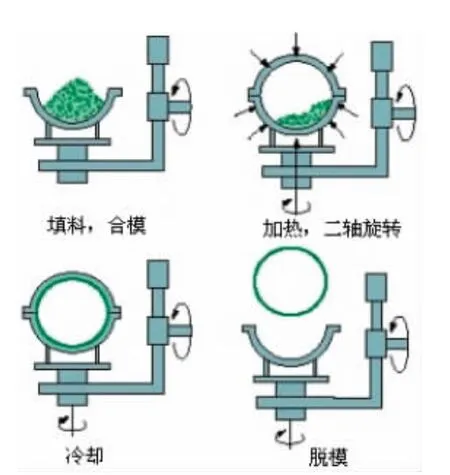

如图2为小型滚塑机,模具内填充粉料,模具外为加热箱,再通过二道滚圈放到转动系统的托轮上,形成转动系统;下面基座在机械力或液压力作用下左右摆动,形成摇摆系统。使模具一方面绕纵轴360度旋转;副一方面绕横轴在一定角度内摇摆。从而实现融化的粉料在模具内均匀涂布在模具壁上,经过一定时间,检查合格后熄火冷却,卸下加工整理,过程如图3所示。最终即形成中空的滚塑产品。

图1 滚塑加热工艺流程Fig.1 The process ofrotomolding heating

图2 小型滚塑机Fig.2 Small roll machine

图3 滚塑机工作原理Fig.3 The working principle of rolling molding machine

在北美和欧洲,滚塑行业的发展迅速,除了滚塑机制造厂和滚塑制品生产厂以外,还有相当数量的专业辅助厂。发达国家制造的滚塑设备也越来越精良,并向着自动化控制水平越来越高的方向发展。如英国北爱尔兰滚塑系统公司和加拿大Exxon化学公司合作开发成功的滚塑工艺系统,包括测温和控制显示两大部分。通过无线电把热电偶测到的模具内温度实时发送到热箱外的监控计算机,计算机显示模具内温度/时间变化曲线,可直观地显示滚塑加热过程中模具传热和物料受热的实时情况。操作者可用此优化加热、冷却周期,改进和保证制品塑化质量,使制品强度最大化、并降低成本。国外的滚塑厂一般都拥有多台大小不同或种类不同的滚塑机。如图4所示,为大型自动化滚塑机,模具的最大回转直径达4 m以上。

我国滚塑行业起步较晚,从上世纪70年代末开始,国内开始进行滚塑成型技术的摸索。大多数滚塑工厂对滚塑技术的了解也不够深入。从国内滚塑设备的使用来看,所使用的滚塑机大多为摇摆式、梭式、塔式。从整体来看,我国滚塑行业的发展水平与发达国家相比差距较大。但国内也陆续出现了发展中的滚塑机制造、滚塑模具制造生产厂。现有的滚塑生产厂主要分布在东北、华北、华东和沿海地区。随着国内经济的发展,滚塑制品正在进入市场,并逐渐被人们接受[6-8]。

图4 大型自动控制滚塑机Fig.4 Large automatic control rolling machine

2 船艇的滚塑工艺技术及国外现状

近年来,世界各国普遍采用滚塑技术进行小型船舶制造。其中美国这方面处于领先地位,滚塑技术广泛用于军用小型船舶制造,其塑料材料比例由1980年的6.1%上升到2005年的32%。日本由1976年的5.3%上升到2005年的28%。小型船舶塑料化的趋势是由作为普通的装饰件和软垫转向功能件乃至整体结构。同时民用小型船艇如运动艇、比赛艇等也逐步采用塑料材料,通过滚塑成型技术制造,如图5所示,为模具放料;图6为产品脱模;图7为成品样品。

图5 船艇滚塑模具放料Fig.5 The feeding of plastic mold boats

图6 船艇脱模Fig.6 Boat demoulding

图7 滚塑运动小艇Fig.7 The small movement boat made by rotomolding

2005年以来,南美苏里南的SAMBOATS公司开发了从2~5.75 m的多达60个品种的滚塑船艇,其中如图8所示,为小型游艇,其船长为3.75 m、型宽为1.58 m、型深为0.48 m,最大功率为30马力,自重仅为130 kg,最大载重545 kg,可乘坐7人;如图9所示,为600型运动艇,其船长5.75 m,型宽2.20 m,最大功率为120马力,可乘坐8人,总重量为635 kg。

图8 Mako Shark小型游艇Fig.8 Boat of Mako Shark

图9 滚塑运动艇Fig.9 The movement boat by rotomolding

滚塑船与玻璃钢船和铝质船相比有很多优点。第一、抗冲击性能好。滚塑船的抗冲击性能不仅远远高于玻璃钢船,而且也高于铝质船舶,它不仅可以在沙滩上登陆,还可以在岩石海滩登陆。第二、维修方便,维修成本低。第三、抗老化、使用寿命长。第四、节能。船舶塑料化,船体重量变轻,吃水减少,船舶阻力减少,从而可以节约船舶动力。第五、船舶技术性能好。由于塑料材料密度低,做成的船体在水中不会沉没;同时船舶材料轻,减少了固定载荷,从而增大可变载荷。第六是简化制造工序与工艺。旋转滚塑工艺制作船舶产品为一次中空制造成型,其色泽均匀、表面光洁、无接缝、质地轻。塑料制品耐腐蚀,产品在报废后易于回收,从而降低了成本并减少环境污染。滚塑游艇工艺还具有应力释放作用,其终端产品具有较高的强度和韧性、较好的抗环境应力和防开裂能力。因此用滚塑工艺制造游艇较之其他成型方法有更大的机动性和灵活性。但同时,船艇塑料化的缺点是船体材料轻,容易导致船的耐波性能差。这可以利用水泥或其它较重的材料,对船体进行压载而克服。

3 国内滚塑船艇应用的现状

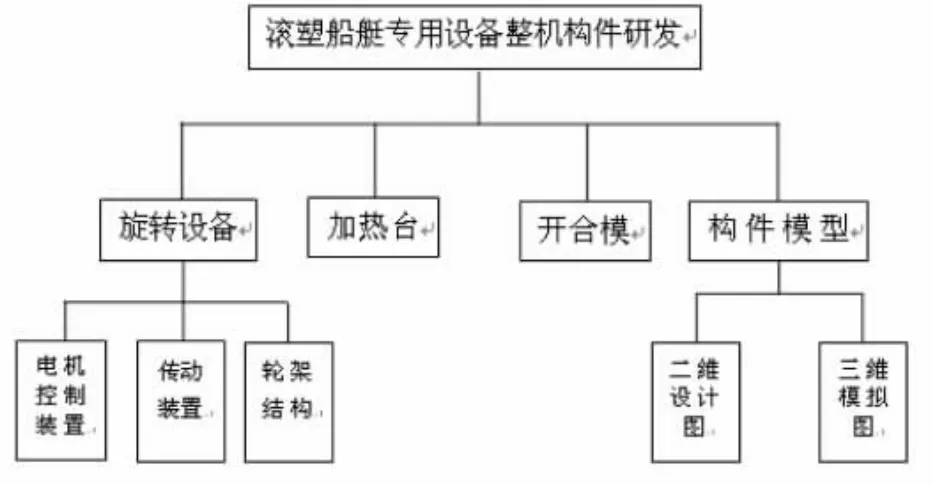

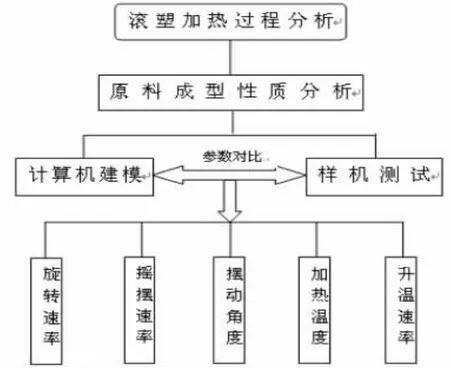

近年来,我国部分企业开始利用滚塑技术进行小型船艇的制造,主要用于渔业工作艇和游钓船等。随着我国沿海地区经济高度增长,将带动休闲、度假、海上游艇等消费,游艇产业已经有很大的市场,将来会有更多的游艇会使用滚塑成型技术建造。目前浙江嵊泗洋山滚塑游艇科技开发有限公司已经具备对船长在15 m以下的小型全塑游艇船体结构设计、模具制造技术,完成滚塑游艇成型的加工。在滚塑艇的研究开发过程中,自主开发了旋转设备、加热台、开合模和构件模型等,如图10所示。同时还开发了一整套工艺控制流程,如图11所示。

图10 滚塑艇的研发构架Fig.10 The frameof plastic craft research

图11 工艺优化技术流程图Fig.11 The process of optimization echnology flow chart

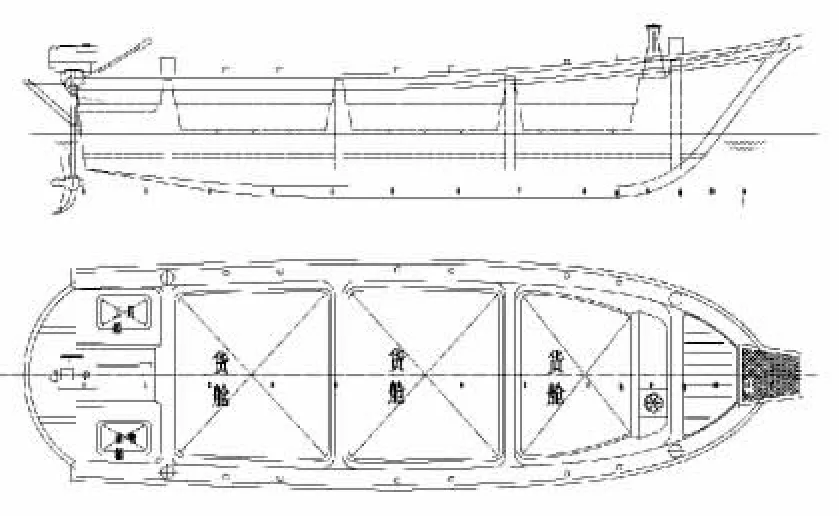

设计的渔业工作船总长为8.3 m、两柱间长为7.3 m、型深为1.26 m、型宽为2.5 m、设计吃水为0.55 m,设计排水量为5.03 t,设计航速为12 kn,如图11所示。该船作为渔业运输与工作船,它区别于其它液货船的显著特点中该类船舶活鱼舱(货舱)可以兼作压载舱。在校核完整稳性时可作如下处理:无论满载工况下,还是压载工况下,对满载海水鱼舱,其装载情况为相同的。即其海水始终到鱼舱口溢水处,多余海水由溢水口流出。因此,考虑鱼舱自由液面的影响,应以鱼舱口液面考虑。完整稳性校核计算时,考虑典型装载工况,其稳性衡准均达到法规要求。

图12 滚塑养殖船布置图Fig.12 The arrangement of rotomolding

图13 制造的830型渔业养殖船Fig.13 The 830 fish culture boat

设计的渔家乐休闲游钓船,船长为 11.40 m、型宽 2.51 m、型深 1.305 m、吃水0.68 m,采用41马力主机,航速为8 kn,如图13所示。图14所示为460型快艇,采用15马力主机航速可达10 kn;采用50马力主机航速可达23 kn。

滚塑成型技术在船舶设计中的一项关键技术是必须保证船舶有足够的稳性及耐波性。对于休闲用的游艇还需要舒适性,而对于海洋渔业养殖渔船则需要保证船员的安全性。由于滚塑成型用的塑料产品密度小、重量轻,采用常规船型必将带来船舶的稳性富余和耐波性能问题,尤其对于休闲用游艇,还需要保证较高的航速下对稳性设计的要求。为此,调整船舶的压载是最行之有效的方法,因此,针对不同船型在设计阶段结合船体的水动力性能设计压载位置、确定压载物的材料以及压载物的重量都是至关重要的。

图14 渔家乐游钓船艇Fig.14 The entertainment fishing boats

图15 滚塑快艇Fig.15 The rotomolding speedboat

4 结论

随着滚塑成型技术的不断发展,它越来越多地应用于现代船舶制造之中,塑料材料应用于船舶建造的优点有抗冲击性能好、维修方便、抗老化、使用寿命长、节能、船舶技术性能好和简化制造工序与工艺等;但由于PVC产品密度小,采用常规船型必将带来船舶的稳性富余问题,以及耐波性能问题,这些问题可以通过压载方式进行解决。

国内外滚塑船艇的发展速度很快,随着人们环保意识的增强,当今社会环保节能材料的使用将是大势所趋,在未来小型船舶建造过程中,滚塑成型技术在造船材料市场中的应用将越来越广泛。

[1]吕春燕.原子吸收法在造船材料分析中的应用[D].哈尔滨:哈尔滨工程大学,2007.

[2]李文涛,唐衍力,黄六一.玻璃钢渔船船体材料切片之弯曲试验研究[J].海洋湖沼通报,2001(1):18-25.

[3]潘为杼,肖淑先.我国全塑船制造技术的研制与应用[J].中国海洋平台,1992,7(1):29-32.

[4]吴锦元.民船船体材料的应用状况及趋势[J].中外船舶科技,1994,16(1):23-26.

[5]孙彤彤.滚塑成型的现状与未来[J].进展与述评,1998(2):11-13.

[6]孔繁兴,王爱阳.滚塑成型技术及发展趋势[J].塑料科技,2005(2):57-59.

[7]彭响方,张凤岭,兰庆贵,等.滚塑发泡成型技术及其发展方向[J].塑料,2004,33(5):16-21.

[8]赵 敏,浦艳东.滚塑技术及应用[J].石油和化工设备,2009(6):46-49.