制造企业车间管理与控制信息系统

2013-10-20孟丽丽路春光赵会珍

孟丽丽,路春光,赵会珍

(河北联合大学机械工程学院,河北唐山063009)

0 引言

机械加工车间作为制造企业的物化中心,它不仅是制造计划的具体执行者,也是制造信息的反馈者,更是大量实时制造信息的集散地[1]。车间管理和控制的信息化是实施企业CIMS的共性核心关键技术,随着制造业信息化的发展,面向解决工厂计划层的ERP、MRPII等信息系统,以及面向底层车间控制的信息系统,已经发展的比较成熟[2]。但这些系统对于中小企业来说并没有实现对车间信息的自动化与流程化管理,致使计划层与车间层产生了信息断层,公司级的业务管理系统无法得到及时准确的生产加工进度、设备利用状况和在制品状况等现场数据,从而造成企业生产经营信息在垂直方向的阻断。因此,为了使信息在企业能够及时顺利地传递,为了提高车间的工作效率和生产管理水平,本文结合“基于集成化BOM树的CAPP系统”的开发经验和实践,以唐山市通力齿轮有限公司(简称“通齿”)为研究对象,探讨了中小制造企业车间管理与控制信息系统的设计与实现,以实现车间生产的信息化和信息管理的网络化,进一步增强企业的核心竞争力。

1 车间管理与控制系统信息流程分析

“通齿”是一家主要从事汽车变速器总成研发、制造和销售一体化的企业,汽车变速器的种类繁多,结构复杂,车间管理的主要功能是以生产为主线,以完成工厂下达的生产任务,并在任务实施中对生产过程中各种数据进行监控、传输、统计、处理等。通过对“通齿”的调研,经过分析可知,该公司的车间管理与控制系统主要包括车间管理和车间控制两大流程,如图1所示。车间管理流程主要包括:自制件需求计划及工艺审核完成后,根据要求制定车间作业计划,并下达车间,车间管理人员录入实际加工情况,并生成各种零件台账、工序文件等,加工完成的零件等待入库。车间作业计划主要是安排零部件的出产数量、设备,以及人工使用、投入时间及产出时间,产品的所有零件,包括产品的自制件、虚拟外协件、采购件,都入库后,便会通知计划部制定装配计划,并下发领料单,然后进行装配,形成装配文件。生产过程控制流程主要是控制生产作业在执行中不偏离MPS/MRP计划,当出现偏差,采取措施,纠正偏差。根据零件台账、工序文件信息,查看零件的完成情况及在线状态。

图1 车间管理与控制流程

2 系统功能结构及体系结构设计

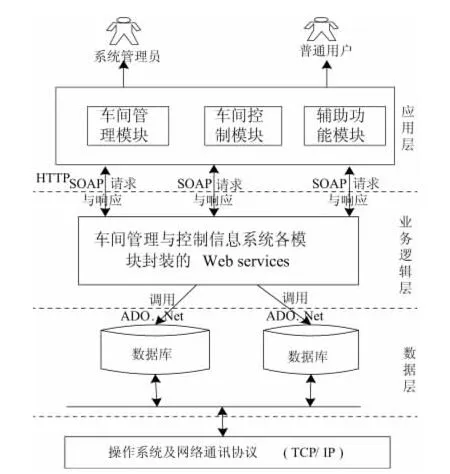

整个系统采用基于Web Service的三层分布式体系结构即 WindowsDNA体系结构(distributedinternet application architecthre),其系统总体结构如图2所示。该系统是一个网络化的车间管理与控制信息系统,各模块分布在网络中不同的计算机上,通过各个模块间的相互协作提供分布式的服务。系统采用组件化设计方法、建立了不同应用程序间的数据共享、交互、处理机制,通过ASP.NET及其脚本语言对各模块进行描述。

图2 系统体系结构

Web Service[3]是一种应用程序集成的新技术,是一个建立互操作分布式应用程序的新平台。它的优势在于无缝互操作性,它允许在一个平台上用一种语言编写的应用程序可以使用在另一个平台上以不同的语言编写的应用程序的服务,摆脱了平台和开发工具的束缚。整个三层结构主要包括支撑环境及数据层、业务逻辑层、应用层。使用分布式三层体系结构的重要意义在于将该企业各部门之间的Web Service实例进行集成,使企业信息管理人员能快速地了解车间状况并及时处理各种情况,从而达到提高企业生产效率的目的。系统中最底层为支撑环境及数据层,分布式数据库建立在TCP/IP协议之上,应用程序服务器对于所有的客户端应用都提供了一个通往数据库的接口;中间层为业务逻辑层,主要由各种被封装的Web Services构成,Web Services的发布方式是多种多样的,可以将WSDL文档以其他方式直接发给企业的信息管理人员,或者将WSDL文档放在Web页面上,这样服务请求者就会通过网络发现这样的Web Service实例,也可以直接调用Web Service实例,网络上的用户通过Web应用程序查找UDDI注册中心来获得已发布的 Web Service的WSDL信息,并与此Web Service进行绑定,就像下载到本地客户端一样地运行,从而实现远程调用及系统集成。最上层为应用层,各地的客户端只需少量甚至不需要编写自定义代码,通过对Web Services的调用,就可以有效地实现企业应用的各种功能。

该系统的车间管理与控制信息管理系统的功能结构主要由车间管理模块、车间控制模块和辅助功能模块组成。其中车间管理模块主要包括接收主生产计划或物料需求计划、制定车间作业计划、生成零件台账、工序文件、库存管理等;车间控制模块主要由车间实况记录、计划核实、结果分析等组成;辅助功能模块主要由数据备份与恢复、基础数据维护、人员管理及任务、角色管理等组成,详细功能如图3所示。通过利用Web Service技术,本系统实现了企业内部信息之间顺利传递。而且系统还提供了与其它子系统ERP的接口,增强了系统的灵活性及可重构性。

图3 系统功能模块

3 车间管理与控制系统的设计与实现

3.1 数据库设计

本系统数据库采用SQL Server数据库,本系统的数据可以 使 用 SQL Server2000、SQL Server2005和 SQL Server2008来存储,系统在系统维护模块中对这几种数据库都提供了支持,对于用户来说,使用同样的操作,即可以实现数据在不同版本数据库中的移植。

数据库系统采用合理的数据库表结构,并建立优化的数据库表索引。采用CASE工具辅助设计、查询优化分析等方法对系统数据库进行综合设计。首先设计了各表的主键、外键、约束规则等,便于各模块对公用的数据表的统一引用,以保证数据完整性(实体完整性、域完整性、引用完整性)、安全性(为数据库设立用户权限、定义约束(默认约束、检查约束、主外健约束))等要求。在复杂的模块中,使用了视图、存储过程、触发器机制等功能,使得查询、存储、修改更加便利。该系统数据库中的数据表主要有主生产计划表、装配计划表、BOM清单表、工序文件表、工艺卡表、零件工艺卡关系表、库存表、出库表、物料分类表等,根据对系统的数据库概念结构设计与逻辑结构设计,结合系统自身数据流程,建立了部分数据表之间的关系,如图4所示。例如:工序文件表包含了车间工序管理所需要的基本属性,其中工序文件所需的重要信息:各工序的工艺内容、设备名称、单件工时、负责人等信息通过工艺卡表和零件工艺卡关系表关联过来,并通过各表之间主、外健的设定来实现,从而保证了数据库中数据的一致性、准确性。

图4 数据库关系图

3.2 系统实现

图5 系统登录界面

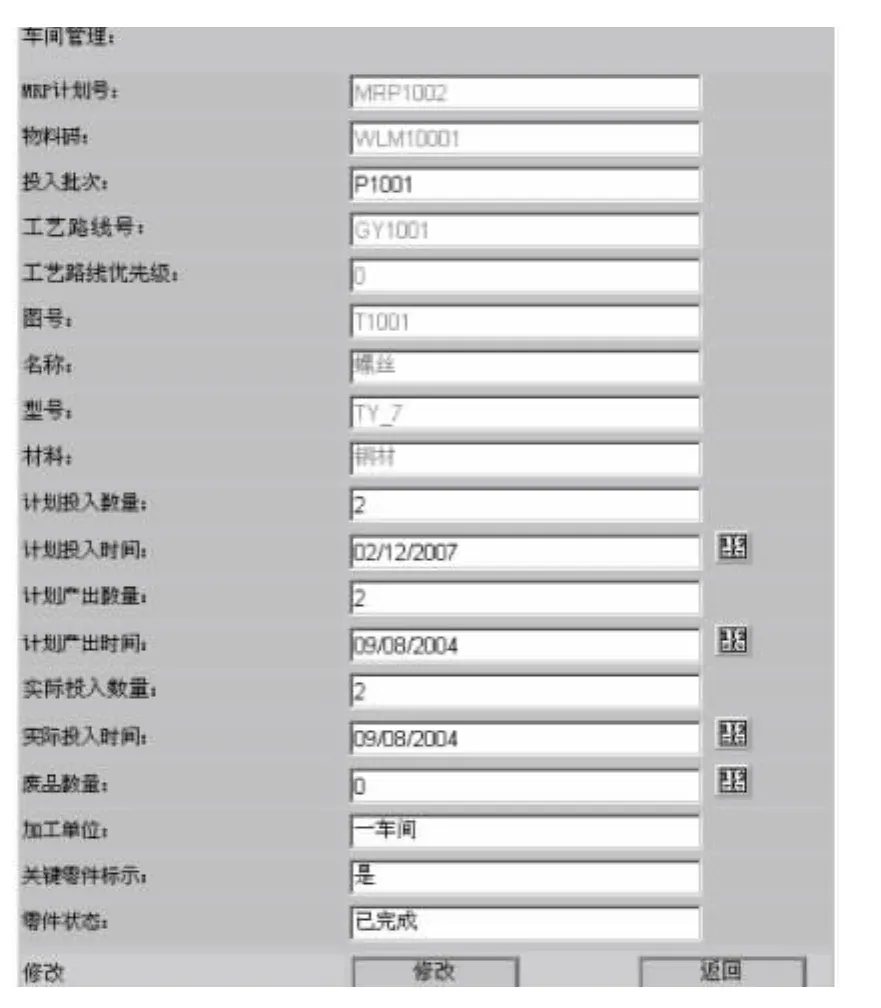

车间管理与控制信息系统主要包括车间管理、车间控制与辅助功能模块,用户进入登录模块(图5),输入自己的用户名和密码之后便知自己的角色及任务,选择要进行的任务,便可以登录该系统。例如,车间管理人员登录后就会接收到车间作业计划,如果车间作业计划已完成,系统会有显示(已处理),然后管理人员把计划的执行情况录入系统,形成车间作业计划实况记录情况表(图6),如果要查看每条记录的详细信息,可单击查看按钮,会出现如图7所示的界面。

图6 车间管理界面

图7 查看详细信息

另外,库存入库、出库的自动化是该子系统的核心技术,在入库、出库管理及库存管理中,实现了库存物品的自动统计与查询功能,系统分别设置了原材料库、半成品库、标准件库、成品库等多个仓库及多个货位(按零件类别)以分别存放不同种类的产品及物料,并且采用了一全局变量StrKC和临时变量StrLsBl来分别记录库存内产品的总量和入库、出库的数量,从而实现了库存物品进库、出库时信息管理的自动化。系统在“通齿”运行一年来,效果显著。

4 结论

车间管理的网络化与信息化是车间管理系统发展的方向[4]。本文通过分析车间级管理信息系统的设计与实现,结合“通齿”车间的生产加工特点,引入Web Services技术,有效地解决了系统开发过程中重复开发的现象,并使系统具有了良好的可扩展性和可移植性;目前该系统已在“通齿”成功应用,效果显著。统计表明:车间管理工作效率提高了50%,产品废品率降低了2%-3%,该系统对车间管理工作的规范化、数据化、信息化管理提供了有效保证,对于开发高可靠性、高柔性的管理信息系统也是一种有益的探索,具有重大的指导意义。

[1]严 辉,仲梁维,倪 静.机械加工车间工时管理信息系统的分析与设计[J].制造业自动化,2010,32(1):13-15.

[2]宁文慧,宋豫川,李先旺,等.离散制造企业机械加工车间制造过程管理信息系统研究[J].现代制造工程,2008(11):24-29.

[3]牛学敏,郝永平,刘凤丽.基于组件的车间级质量信息管理的技术研究与系统实现[J].中国制造业信息化,2007,36(17):24-28.

[4]魏磊,李楠.上汽通用五菱发动机车间生产信息管理系统[J].工厂自动化,2010(11):87-89.