钻式采煤机传动箱体的结构有限元分析

2013-10-19陆寅

陆 寅

(天地科技股份有限公司 上海分公司,上海 200030)

0 引言

我国是以煤炭作为主要能源的国家,极薄煤层与不规则煤层在全国各大矿区均有储量,受开采条件限制,该煤层未能得到有效开采。钻式采煤机为极薄煤层、边角煤、不规则煤层及保安煤柱等开采提供了一种机动灵活、安全、可靠的开采方法,提高了资源回收率,延长矿井开采年限,保证老矿区的持续发展。但钻式采煤机的设计水平与中厚及厚煤层采煤机的技术水平还有很大差距[1-2]。钻式采煤机在井下的工作条件恶劣,加之薄煤层地质条件对钻式采煤机的机身高度有限制作用,以往依靠加大设计安全系数来提高采煤机的可靠性在薄煤层采煤机设计中已经不再适用。由于钻式采煤机传动箱体长时间受到非均匀的振动载荷,其在应用过程中经常出现损坏现象。因此,利用现代设计方法对钻式采煤机传动箱体进行设计校核显得尤为重要。本文利用有限元法对其结构强度校核,并对箱体的应力、位移状态进行分析,以期为钻式采煤机传动箱体的设计改进提供依据。

1 ABAQUS软件简介

ABAQUS软件是由法国达索公司基于有限元理论开发的一个功能强大的数值分析包。该软件不仅可以分析简单的线性问题,还可以对材料非线性、几何非线性等复杂的问题进行模拟仿真。ABAQUS软件的单元库提供了各种各样的单元,如一维杆单元,二维平面单元以及三维多面体单元,以适应不同结构模型的网格划分。软件还提供了从简单的非线性材料模型,复杂至适用于岩土分析的各项异性材料本构模型[3-4]。近年来,ABAQUS软件日趋完善,提供了诸如欧-拉耦合方法、光滑粒子动力学法等模拟大变形问题。

2 有限元分析前处理

2.1 传动箱体参数化建模

利用参数化建模软件Pro/E建立了钻式采煤机传动箱体的三维模型,如图1所示。然后在Pro/E工作环境中将传动箱体三维模型转化成标准的可交换数据,如iges、sat等,进而导入到ABAQUS工作环境中进行网格划分[5]。

图1 传动箱体几何模型

鉴于传动箱体是完全对称结构,为减少计算机运算量,本文仅对箱体的一半模型进行分析。ABAQUS软件提供多种网格划分技术包括:结构化网格、扫掠网格、自由网格,为了减少计算机的运算时间,本文同时采用了结构化网格技术和扫掠网格划分技术,最终划分出的网格单元均为6面体实体单元,传动箱体的网格划分结果如图2所示。

图2 网格划分模型

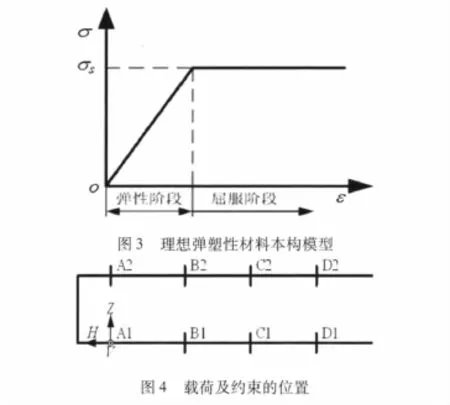

2.2 材料模型

钻式采煤机传动箱体一般为焊接件,采用的材料为Q235钢,其弹性模量为210GPa,密度为7800kg/m3,泊松比为0.3,屈服极限为235MPa。为了能够准确分析传动箱体的应力状况,使用理想的弹塑性材料本构模型来表征Q235材料的实际力学性能,其本构模型如图3所示。

2.3 载荷与边界条件

钻式采煤机截割煤岩是一个具有高度非线性且间断冲击的动力学行为,其截割机构,即钻头的受力比较复杂,进而导致与其相连接的传动箱体载荷也无法精确计算。以某一型号钻式采煤机为例,根据机械设计理论对传动箱体轴承座载荷计算(计算方法可参考机械设计手册,本文不再赘述),结果如表1所示,图4为箱体载荷位置示意图,其与图1对应。轴承承受的力均匀分布在轴承座的半圆上,半圆位置由轴承所受到的力决定。传动箱体的边界条件为:在面1和面2施加完全约束,在面3施加对称约束。

表1 传动箱体的载荷

3 分析结果

有限元模型的后处理一般包括:观察分析单元应力、位移以及时间历程曲线等。钻式采煤机传动箱体的应力分布云图如图5所示,从图中可见传动箱体的最大等效应力为27.9MPa,出现在C1所施加的载荷处,主要是该处的等效均布载荷较其它位置大引起的。根据有限元计算结果和材料的屈服强度,可以得出钻式采煤机传动箱体的设计安全系数为8.4。根据矿山机械的设计经验,一般重型矿山机械的设计安全系数要不小于6,故本文设计的传动箱体结构满足设计要求,但安全系数偏大造成材料浪费,所以在改进设计中应稍微降低设计安全系数以节约材料。

图5 传动箱体应力云图

钻式采煤机传动箱体的位移云图如图6所示,从图中可见传动箱体的最大位移为0.078mm,最大值位于D1、D2以及传动箱体的中部,其满足机械设计要求。但由于钻式采煤机传动箱体内安装的齿轮需要较高的啮合精度,理想情况下传动箱体变形量应极小。所以,在箱体改进设计中应该在箱体中部适当的增加数个筋板,以提高传动箱体中部的整体刚度,进而提高箱体内齿轮传动的精度,降低钻式采煤机传动箱损坏的概率。由以上分析可知,钻式采煤机传动箱体的强度和变形都符合机械设计要求,但安全系数稍大,在今后改进设计中应适当减小传动箱体设计安全系数以降低钢材的使用量。传动箱体微小的变形可能导致箱体内齿轮啮合精度不够,进而使整个传动箱体传动系统失效,故在改进设计中应提高箱体的整体刚度以降低箱体变形量,进而提高齿轮传动精度和使用寿命。

图6 传动箱体位移云图

4 结论

(1)在理想弹塑性模型基础上,利用有限元法对钻式采煤机传动箱体进行有强度和变形分析,得到了传动箱体不同位置的应力和变形大小,可以直观的查看传动箱体的应力状态,对传动箱体的设计有一定指导作用。

(2)根据有限元强度校核结果,钻式采煤机传动箱体的设计安全系数稍微偏大,在进一步改进设计中可以适当的降低安全系数以节约钢材。在改进设计中应在箱体中部增设筋板以提高箱体的整体刚度,进而提高齿轮啮合精度和降低传动箱损坏的概率。

[1]张欣,张枢.薄煤层采煤机的发展状况及趋势[J].煤矿机械,2002,6:7-8.

[2]付林,杜长龙,刘送永.钻式采煤机新型工作机构的研究[J].煤矿机械,2010,31(2):111-113.

[3]李嘉鹏.薄煤层采煤机截割部行星架有限元分析,2011,4.

[4]赵腾伦.ABAQUS6.6在机械工程中的应用[M].中国水利水电出版社,2007.5.

[5]单泉,陈砚,汪殿龙.Pro/ENGINEER Wildfire 4.0 中文版参数化设计从入门到精通[M].北京:机械工业出版社.