生产线机电设计中的虚机实电检验方法

2013-10-17吴恩启杜宝江李晓甜

卓 攀,吴恩启,杜宝江,徐 沙,李晓甜

ZHUO Pan,WU En-qi,DU Bao-jiang,XU Sha,LI Xiao-tian

(上海理工大学 虚拟制造技术研究院,上海 200093)

0 引言

自动生产线的设计是制造型企业生产规划的重要环节,其合理性将直接影响到投产后产品质量、生产效率和经济效益。常用的生产线设计主要依靠经验和类比性设计图纸来实施,经常出现建成后反复修改调整的问题。主要涉及到:1)自动线上的机械设备、辅助装置、物流和工具等的运行匹配不合理;2)自动化控制系统程序设计与生产工艺节拍等匹配性不合理[1]。而这些问题在设计图纸上难以反映出来,需要等到机械设备安装后上线测试或投产时才能发现全部的问题。通常控制系统构建快,容易调整,而机械设备部分安装调试周期长,后期难以更改。

因此本文提出了应用虚机实电的生产线设计方法,即在设计阶段,将机械部分用三维虚拟方式表达,而控制部分使用实物电气设备,实现实际工艺流程测试,及时发现机械设备、工艺流程和控制程序的不合理问题[2],反复修改测试,最终完成设计并投产,使设计周期、效能大为改善。本文将针对虚机实电方法在自动化生产线中的应用进行介绍。

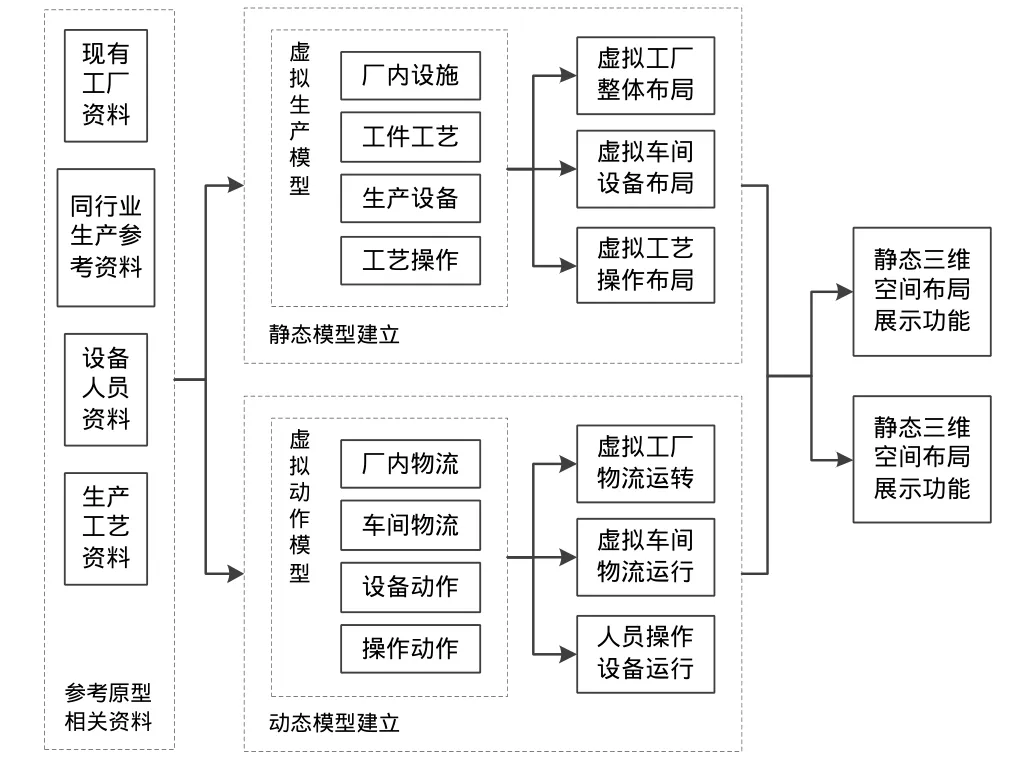

图1 虚机实电生产线构建和运行结构图

1 虚机实电生产线设计总述

虚机实电生产线的设计思想是建立虚拟机械设备和实物电气设备两个部分并使其模拟真实生产线进行控制和反馈连接,整体构建图如图1所示。

图中构建内容主要有三个部分:1)三维虚拟机械:以生产线初步方案构建可以模拟运行的虚拟生产线,包括加工设备、工装工具、工艺流程、物流作业和传感器在内的虚拟模型;2)实物及控制程序:以PLC为核心的控制和操控面板等硬件和总体控制程序;3)接口和模拟运行和检验软件:建立虚实模块的接口、模型驱动、信号输入输出、PLC以外的控制装置仿真、面板、传感器信号处理等程序模块,连接虚实两个部件。且运行部分主要涉及到操作指令执行、虚拟设备动作和信息反馈、错误报警等。

2 虚拟生产线模型构建方法

虚拟生产线是在已有参考生产线的基础上根据生产线产品、产能等数据设计完成的生产线设备、布局、工艺顺序、作业空间、物流及工装等内容而建立出来的,如图2所示。

图2 虚拟生产线构建流程图

2.1 参考原型和资料准备

在建立新生产线之前,参考原型和资料的准备是非常重要的基础工作,需要找到与目标生产系统类似的生产系统,并收集相关信息资料。

2.2 设备和工艺的选型决策

参考成熟合理的工艺方法,并由此分析在用设备和市场上可供选择的新型设备的性能参数,初步决定工艺设备的选型。并为虚拟生产设计准备相关的资料,如结构、工艺流程、动作节拍、运动精度精度、生产力平衡、操作步骤和操作空间干涉、上下料或输入输出匹配等,以及设备供应价格、周期、维护性能、寿命-质量曲线。

2.3 三维建模

在前面两步准备工作之后,则可使用三维建模软件Solidworks以及虚拟现实软件进行建模工作,并结合工艺、物流、空间要求进行装配[5]。其中包括:

1)静态设备建模。

2)运动链建模。

3)虚拟传感器设置。

2.4 生产线机械运动节拍和作业空间干涉检查

基于设备布局调整的工件搬运最短距离计算。首先加工设备按照工序和车间地面尺寸进行初步定位,给出位置和方向坐标。按照工件尺寸和允许的方向确定搬运路线。以此作为初始条件分析计算水平面内的最短搬运路径,用VRML空间碰撞干涉校验原理作为路径计算约束条件,计算得出设备布局的新位置,根据计算结果,调整原有设备或布局新设备,再以此为初始条件,循环计算和检验,直至找出较合理的布局方案。如果计算过程中,约束条件未考虑充分,可以在每一个循环计算结束点上,人工干预[1,7]。

在车间里,大型工件从一个加工设备处卸载到另一个相邻的加工设备处装载,其搬运方式通常是采用行车吊装或沿搬运车专用车道运输,那么搬运路线就沿着水平面内两个相互垂直的方向行进。搬运最短距离计算的目标是使相邻设备之间的垂直线移动距离的总和最小。下面给出在原有设备中加入一台新设备的计算中有关水平面内计算的方法:

在虚拟环境下,坐标系定义如下:

1)Z轴:车间的长度方向,也就是行车主轨道方向。

2)X轴:车间的宽度方向,也就是行车吊舱的轨道方向。

3)Y轴:车间的高度方向。

假设工件在设备之间的移动只能按垂直路径移动,即只能是X方向路径和Z方向路径的组合,两个点之间不能走对角线。

将以上算法设计成程序模块,可以实现已有设备布局调整,或新加设备的合理位置。且以上计算加权系数 的设定是经验计算数据,需要考虑不同批次工件的搬运包围盒尺寸。

3 实物电气控制设备搭建方法

生产线的电气控制设备通常使用PLC控制柜或DCS/PLC相结合的复杂控制系统来搭建。可分为操控输入板、处理器、信号采集器、控制板等模块。

其中处理器分为PLC和DCS处理器,现阶段主要以阵列式PLC为主[3]。处理器通常使用RS232/485/RJ45/现场总线与虚拟模型通讯[4],可以使用与虚拟模型运行计算机相兼容的通讯方式连接。

操控面板有实物面板、触摸屏等,通常与PLC输入端子连接。操控输入信号输入到PLC后,其控制信号输出到计算机的虚拟生产线。

如果在虚拟生产线中设定虚拟操作面板来代替实物操作器件,可以添加一个小型的反馈PLC,其输出端通过电缆线与控制PLC输入端连接,接线端子与原实物操作器件的连接相同。虚拟操作信号从虚拟生产线经过RS232输出到反馈PLC,经反馈PLC程序变换后送到控制PLC的输入端,达到与实物控制面板同样的效果,如图1所示。且虚拟生产线在运行时的虚拟传感器的触发信号的处理,与虚拟控制面板的信号处理相同,均要通过如图1中所示的ACT通讯接口程序模块。

4 运行控制系统的实现

经过上述步骤的系统搭建之后,该系统在运行过程中,需要实现实物PLC信号的输入、寄存器状态扫描、虚拟设备的运动变换、虚拟传感器信号输出等过程的功能,以及信号和运动的实时性处理。

4.1 PLC运行过程中的信号输入

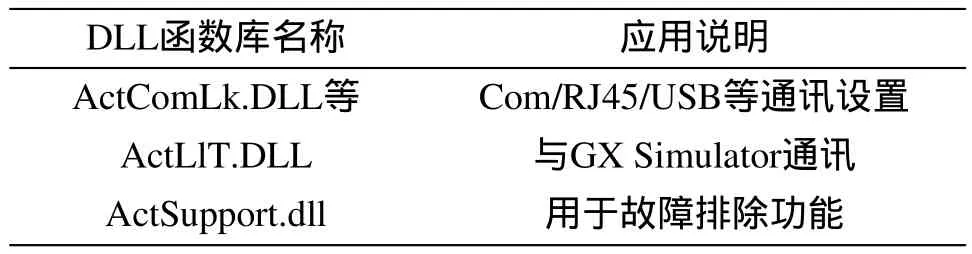

运行虚拟生产线的计算机接入运行的PLC时,使用PLC的API库中的连接函数进行硬件连接,如使用三菱PLC的MX component组件的 ActiveX库,在程序中引用,并根据PLC配置参数和通讯连接方式进行通讯处理,达到实物PLC信号的输入,且MX component中的DLL函数库及其应用如表1所示。

表1 MX component 的DLL函数库及其应用

4.2 PLC与虚拟样机的通讯

通信接口程序,实际上是一个驻留式服务程序,是一个连接PLC和虚拟样机的桥模块,不断地扫描PLC的信号状态和虚拟样机的信号状态,实现传递[4,6]。

作为一个通用性的程序模块,需要使用数据库方式,记录两边的变量对应,然后自动读写。假设PLC有两个输出Y001和Y002,则PLC信号和虚拟样机变量对应如表2所示。

表2 PLC信号和虚拟样机变量对应表

有了上表,使用下列处理语句进行循环处理,就可完成侨联通讯。

1)对于PLC使用

fxcpu.ReadDeviceBlock("<PLC信号名称>",1,<存放变量名>)

fxcpu.WriteDeviceBlock("<PLC信号名称>",1,<数值>)

2)对于虚拟样机使用(其中AxContact3D1是虚拟生产线的程序控件名称)

AxContact3D1.setNodeEventIn("<虚拟节点名>","<参数名>","<数值>")

<存放变量>=AxContact3D1.getNodeEventOut("<虚拟节点名>","<参数名>")

4.3 虚拟传感器数据的反馈处理

虚拟生产线中的传感器构建成唯一性映射的虚拟传感器,当运动链中的虚拟部件触发虚拟传感器时,其事件和数值会自动输出,通过事件函数getNodeEventOut(<传感器名>,<值名>,<数值>),将信号传递到接口程序模块,然后通过映射表发送给PLC的寄存器或通过反馈PLC输送到控制PLC输入端,从而模拟了实物生产线的反馈处理。

4.4 信号的实时性和故障诊断处理方法

利用虚机实电设计方法来设计生产线的目的是要找出实物控制系统和生产线设计中存在的问题,因此,必须达到实物系统的信号传递实时性要求,并给出方便的故障诊断辅助工具。除了使用信号改变的事件触发机制和虚拟生产线的局部刷新等常规技术外,对于信号持续时间非常短暂的处理是重点。如生产线运行过程中,某段辊道中的棍子损坏时,其驱动电机将会发出堵转电压或电流信号,由于自动保护装置立即关闭了电机电源,使得信号成为短暂的脉冲形式,这在数据采样时可能会丢失而无法察觉。为此需要针对性处理,如图3所示。

图3 脉冲信号处理和局部逻辑驱动的虚拟部件故障诊断流程

1)当测得持续性较长的可能故障信号后,首先确定其所在部件ID,高亮显示出该部件的虚拟模型;

2)根据控制逻辑图的拓扑关系,搜寻与之相关的信息点,如传感器、线圈编号;

3)对这些信息点使用ReadDeviceBlock()和getNodeEventIn()发出批量信号查询指令,读取PLC单元和虚拟运动链相关传感器的序列值,并储存到指定的缓冲内存中,生成离线数据;

4)关闭其它控制信号的自动推送功能;

5)读取PLC的控制逻辑程序,以故障信号点为中心,按照控制逻辑和运动链的拓扑关系,生成局部控制逻辑与局部虚拟部件之间的驱动关系图,并在虚拟部件上的故障位置显示该关系图、时序图和传感器的实时状态信息。由此,可以很方便的判断故障的原因和解决方案。

5 应用

通过本文的方法,对一条发动机缸体生产线进行了虚机实电校验工作,三维虚拟生产线如下图4所示,从图中我们可以看出,经过三维空间上的布局设计,能直观地发现布局的不足之处,并能及时的调整修改,避免了2D图纸设计中的一些问题,如:只有平面俯视图,不能对设备的作业空间进行合理性判断。

图4 发动机缸体生产线局部

在其他应用领域,如针对锯片的淬火生产线、垃圾发电场、钢管喷印生产线等工程项目中的机械设备和电气控制系统设计进行了多次过程模拟,检查出机械和控制逻辑中的问题,得到了及时的修正,为生产线的机电设计提供了有力的协助,减少了实际生产运行时的错误概率,缩短了设计时间。

6 结论

本文通过构建仿真生产线的三维运动模型和传感器,使用PLC运行状态的信号读取和反馈,以及实物和虚拟操控装置的操作,在设计阶段模拟了生产线的运行,并提出了信号的实时性和辅助故障诊断的方法,使虚拟生产线的机械电气设计问题得到及时的发现和更正。并在实际项目实施中证明了该方法的有效性,本课题研究成果也将为后续的机电设计过程提供参考依据。

[1] 杜宝江.虚拟制造[M].上海:上海科学技术出版社,2012.

[2] 张德丰,周灵.VRML虚拟现实应用技术[M].电子工业出版社,2010.

[3] 田裕康.PLC编程语言解释方法研究与系统实现[D].武汉理工大学,2004.

[4] 王文磊,徐汀荣,PLC和PC基于工业以太网通信研究与实现[J],微计算机信息.2006,22(5):43-45,135.

[5] 李瑞涛,方湄,张文明,等.虚拟样机技术的概念及应用[J].金属矿山,2000,289(7):38-40.

[6] 高潮,罗强,郭永彩,等.用Visual C实现PC与PLC之间的串行通讯[J].重庆大学学报(自然科学版),2006,29(6):19-22.

[7] Antonino,Zachmann G.Virtual Reality as a Tool for Verification of Assembly and Maintenance Processes.Com puters&Graphics,1999,23(3):389-403.