载货汽车变速器可靠性优化设计探析

2013-10-17王仲鑫

尚 锐,黄 健,王仲鑫

SHANG Rui,HUANG Jian,WANG Zhong-xin

(辽宁工业大学 机械工程与自动化学院,锦州 121001)

0 引言

变速器是汽车上非常重要的组成之一,其作用是在较大范围内改变汽车行驶速度的大小和驱动轮上扭矩的大小,并且实现倒档和空挡。变速器的好坏不仅直接影响着车辆的操纵性、经济性以及乘员的舒适性,还对车辆的可靠性等有着重要的影响。

载货汽车变速器在使用中主要失效形式是变速器轮齿的损坏,而轮齿损坏的主要形式为轮齿折断,其次为齿面点蚀和齿面磨损。据资料统计,载货汽车变速器失效中,其轮齿折断占50%~60%。通过对某厂生产的载重汽车变速器的台架实验也证实了这一点。

目前,我们国家载货汽车变速器主要为手动变速器,其设计方法为传统的设计方法,即按弯曲强度设计,按接触强度校核。由于传统设计中的局限性,导致变速器使用中弯曲强度不足,接触强度可靠性差。若从传统设计方法角度去改进,需增大模数和中心矩,这势必引起变速器尺寸增大,重量加重,载货汽车整体发生变化。本文在保留原有变速器尺寸、发动机动力、变速范围的前提下,采用可靠性优化方法解决了该问题。

汽车变速器可靠性优化设计的文献很多,本文与其不同之处主要为保留原有变速器尺寸、发动机动力、变速范围,在此基础上进行可靠性优化;另外,本文可靠性优化的目标函数和约束条件也与其它文献有所区别[1,2]。

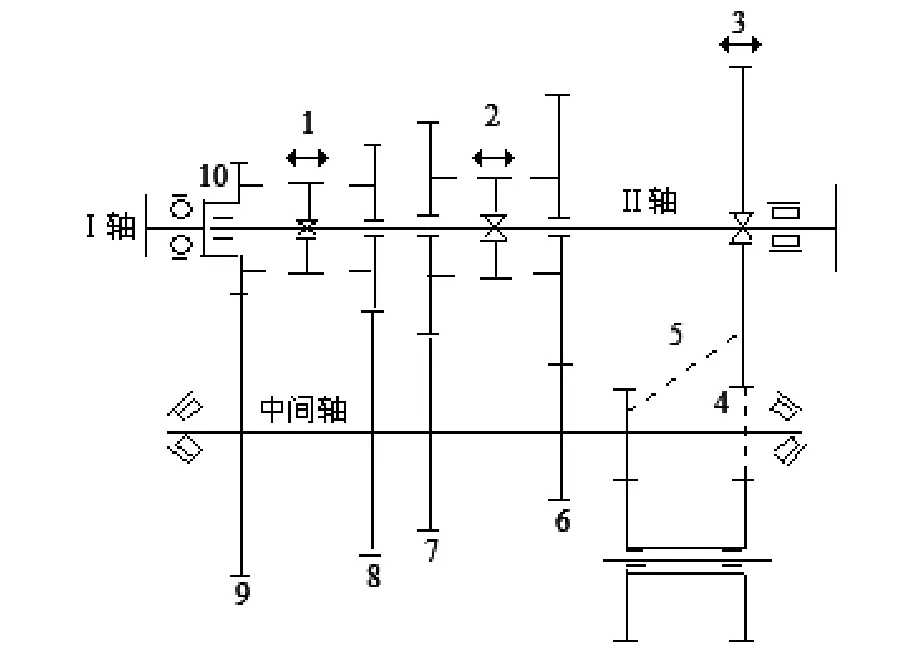

图1 三轴式手动变速器

1 变速器数据

本文研究对象为我国某载货汽车变速器。汽车发动机的最大输出转矩为 T=353 N·m ,转速为n=3000 rpm ,效率η=0.96;变速器中的齿轮材料为20CrMoTi,热处理为表面淬火 ,压力角=20o;变速器输入轴与中间轴距离为a=126mm,外形尺寸为434×360×420mm。其他数据如图1和表1所示。

2 数学模型的建立

2.1 目标函数

考虑载货汽车变速器的主要失效形式为轮齿折断,因此将一对啮合齿轮的弯曲应力之和最小作为一个目标函数;又考虑载货汽车变速器的轴承寿命较低,将轴向力最小作为另一个目标函数。即采用双目标函数。其目标函数如式⑴、⑵所示。

表1 变速器齿轮参数

2.2 设计变量

在式⑴和式⑵中,T1为小齿轮转矩,其大小与发动机功率和转速有关,是已知的,如表1所示;z1为小齿轮齿数;齿数z1、模数mn、螺旋角β、齿宽系数为aφ、齿形系数YFa1和YFa2、应力修正系数YSa1和YSa2是未知的,作为变量,去寻求最优解;中心距a也作为设计变量,但逼近标准值,以免程序运行时出现死循环。设计变量为:

2.3 约束条件

1)模数约束

由于是中型载货汽车,因此有mn=3.5~4.5,

2)齿数约束

载货汽车变速器采用斜齿轮传动,考虑渐开线齿轮加工的根切现和原变速器外廓尺寸不变,有45≥z1≥14。

3)螺旋角约束

载货汽车,动力较大,考虑减少单对齿承受载荷,故需增大重合度,因此取螺旋角β=18o~ 34o。

4)齿宽系数约束

考虑齿宽增大,可降低噪声;但齿宽太大,增加质量,降低载货汽车的载货容量,因此取φa=0.3~0.6。

5)中心距约束

考虑中心矩要满足原有的数值,建立约束为125 .97≤a≤126.03。

6)齿形系数和应力修正系数约束

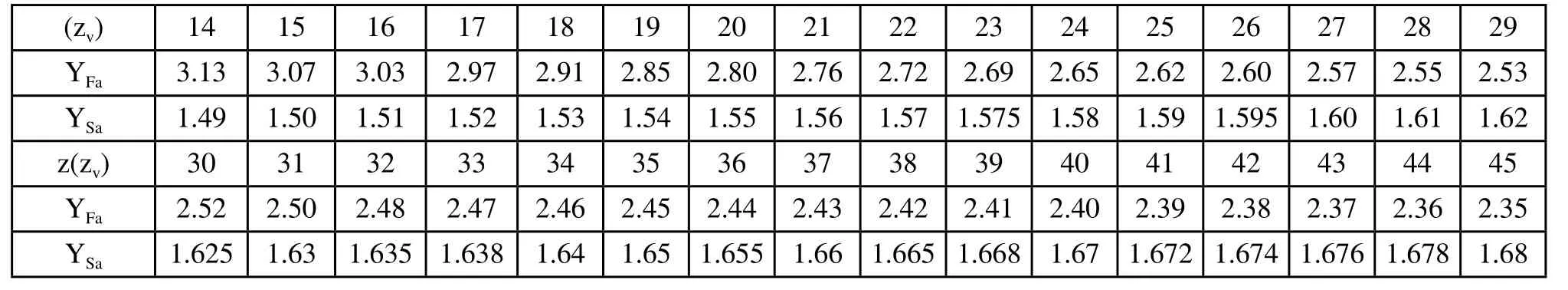

表2 齿形系数YFa及应力校正系数YSa

zv=z/cosβ3。当量齿数与齿形系数、应力修正系数之间的关系如表2所示[3]。

7)重合度约束

考虑连续传动和载货汽车变速器齿轮的承载能力,因此有ε=εα+εβ≥2。

8)可靠性约束

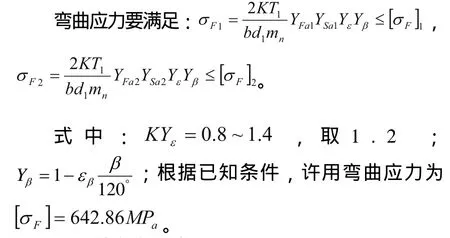

9)弯曲应力约束

10)轴向力约束

轴向力要满足运算中最小的同时,满足小于原机轴向力。F2=2T1sin β/mnz1≤Fa。

3 可靠性约束的参数计算

3.1 ln和CHlim计算

根据已知条件,接触疲劳应力极限为σHlim=1300MPa,由文献[1]得SlnσHlim=0.10,对数接触疲劳应力极限的平均值为ln=2.326SlnσHlim+ln σHlim=7.403[1],变差系数CHlim=≈0.1

3.2 ln和CH计算

4 可靠性优化设计及结果

4.1 多目标函数处理

本文采用统一目标法将多目标函数变为单目标函数。采用线性加权法把多目标优化问题转为评价函数,权系数取为各单目标最优化值的倒数[5]。即:

式中:W1=1/F1∗(X),W2=1/F2∗(X),分别为两个目标函数的加权系数;(X)和(X)为两个目标函数的最优值。

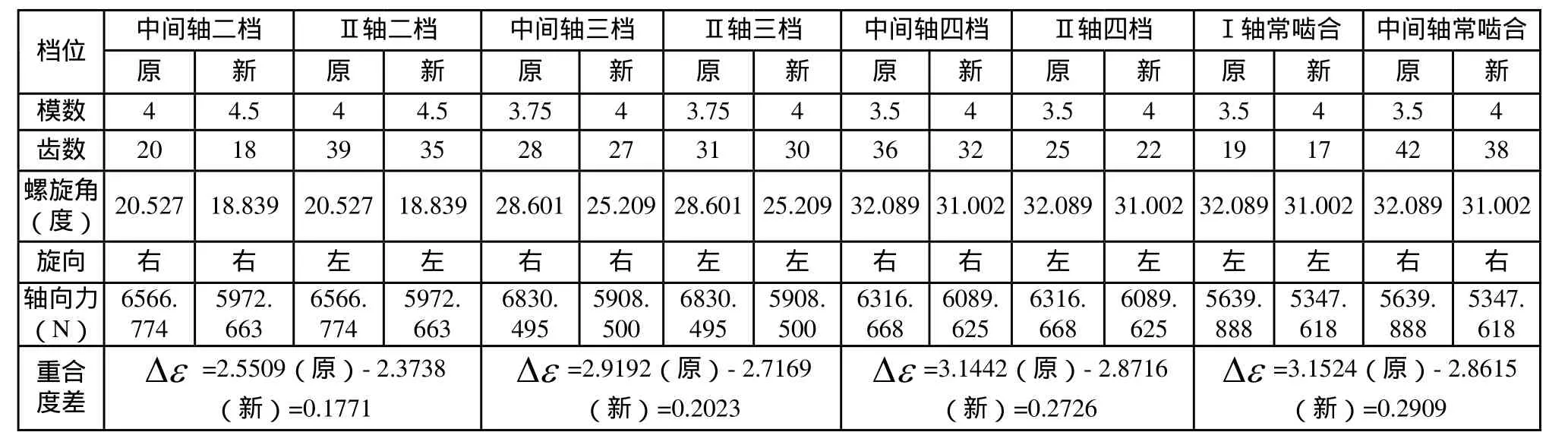

4.2 优化方法选择

本文应用VB编程语言编程,采用多重循环方法优化。该方法的优点是解决了离散变量问题、局部解和全剧解问题、优化精度问题;该方法的缺点是程序复杂,运行较慢。本文对前进二档、三档、四档和常啮合四对齿轮进行了优化,优化程序框图如图2所示。为表述清晰,程序中用原有符号。优化时,首先优化出(X)和(X),得到加权系数W1和W2,限于篇幅程序框图未列出。应用程序框图2,采用统一目标函数,分别对各档传动齿轮进行了优化,优化结果如表3所示。由表3看出,优化参数合理,弯曲强度提高,接触强度达到可靠度要求,每对齿轮的轴向力减小,二档、三档和四档齿轮与常啮合齿轮的轴向力差也减小,因此各轴的轴承寿命提高。

图2 优化程序框图

5 改进前后的分析

改进后相对改进前的区别之一为:单对齿啮合弯曲强度提高,接触强度达到可靠度要求,轴向力差减小,轴承寿命提高。改进后相对改进前的区别之二为:模数增加,螺旋角减小,齿数下降。其带来的后果为重合度下降,噪声有所增加。但由表3可知,改进前后各对齿轮最大的重合度差为0.2909。以常啮合齿轮为例,改进前15.24%为四对齿啮合,84.76%为三对齿啮合;改进后86.15%为三对齿啮合13.85%为两对齿啮合;改进前后的大部分时间为三对齿啮合,改进后少量的两对齿啮合没有影响强度,因为单对齿啮合强度增加了。从整体看,变速器强度增加了。另外,载货汽车对强度的要求要高于对噪声的要求。

表3 优化结果

6 结束语

汽车变速器的可靠性优化设计一直有人在研究。本文研究与以往不同的是基于国内已有的载货汽车变速器,并针对该变速器存在的问题,提出了可靠性优化设计方法,建立了数学模型。本文建立的数学模型和优化方法不同于以往的研究,开拓了新的方法,提高了变速器的强度和使用寿命。

[1] 陈满意,陈定方.基于Matlab的齿轮减速器的可靠性优化设计[J].机械传动,2002(3).

[2] 蒋春明.汽车机械式变速器变速传动机构可靠性优化设计[D].南京航空航天大学,2007.

[3] 李小江.机械设计电子版.同济大学.Available at: http://www.docin.com/p-294942464.html.

[4] 孔志礼,等.机械设计[M].科学技术出版社.2008.

[5] 蒋春明.阮米庆.汽车机械式变速器多目标可靠性优化设计[J].汽车工程.2007(12).