MW级风力发电叶片模具温度控制系统设计

2013-10-17尹秀云

杨 帅,尹秀云,翟 辉

YANG Shuai,YIN Xiu-yun,ZHAI Hui

(中材科技风电叶片股份有限公司,北京 102101)

0 引言

在MW级大型风电叶片制造过程中,叶片模具温度对产品质量有着至关重要的影响,如果温度控制出现异常,极易导致风电叶片产品TG值不合格叶片报废、风电叶片模具玻璃钢内结构烧糊碳化,严重时造成风电叶片模具着火等事故。因此,温度控制技术是风力发电叶片成型过程中的关键技术。在MW级大型风力发电叶片制造中,对真空灌注树脂的灌注及固化温度、叶片腹板粘接固化温度均有严格要求,不同工艺对加热温度及升温速率、模具不同区域所需温度等均不相同。

目前MW级大型风力发电叶片生产制造主要有水循环间接加热及纯电阻丝直接加热两种控制方式。水循环加热方式主要通过加热器将水加热到设定温度,通过水泵使之循环流经铜导热管将热量传递至所需加热设备。此种方法存在升温速度慢、加热效率不高、热能浪费、模具重量大大增加等缺陷,在温度要求高于100度的碳纤维材料加热成型过程中,水加热系统则无法达到要求。纯电阻丝直接加热则能够有效避免上述缺陷。在电加热温度控制方面,随着风电叶片尺寸的增加,叶片成型模具加热存在区域划分较多、温度控制不均匀、局部温度过高或过低等问题,因此对温度控制系统有着更高更严格的要求。

本文根据工业实际经验就多路电阻丝直接加热控制系统进行详细阐述,本系统以西门子S7-200系列PLC为核心,结合人机界面技术、传感检测回路、执行控制单元、PID控制算法等组成一个63路闭环智能温度控制系统。

1 控制系统设计

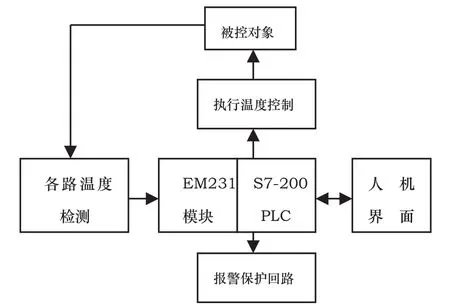

本控制系统由S7-200PLC(224XP)、温度检测模块EM231、人机组态、电阻加热丝、过零型固态继电器、PT100热电阻温度传感器、报警模块等组成。热电阻传感器将所检测模拟量信号传送至PLC温度控制模块EM231,CPU根据标准信号所对应实际温度与所设定控制温度进行自动运算,通过调节电阻加热丝两端电压实现自动控制电阻加热丝温度。系统原理图如图1所示。

图1 温控系统原理框图

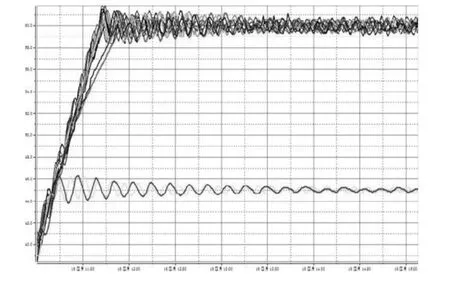

人机界面实现:在本系统中选用台式计算机作为人机对话媒介,人机界面组态使用组态王实现,能够在此控制系统监控层次上构建动态、友好型人机对话界面。在监控画面中,温度控制曲线及历史数据分别进行设置及保存。部分温度控制曲线如图2所示。

图2 腹板粘接温度升温曲线

图2中,横坐标代表设定升温时间,纵坐标代表对应目标温度。报警保护回路:根据设定温度及允许上、下限,若当前检测温度超出温度允许上限且通过PID自动控制五分钟内未能达到调节目的,则加热控制回路自动断开、温度超高蜂鸣器进行报警并在人机界面上显示温度超高;若当前检测温度低于温度允许下限且通过PID自动调节二十分钟内未能达到调节目的,则温度过低蜂鸣器进行报警并在人机界面上显示温度过低;在控制回路中分别串接中间继电器,以便在固态继电器击穿失效之后能够通过切断中间继电器达到控制目的。

声光报警系统由一个蜂鸣器和绿、黄、红三个指示灯组成,根据不同结果报警系统分别点亮不同指示灯或蜂鸣器。

2 控制算法实现

本系统控制分动态控制盒静态控制两种控制算法,其中静态控制指加热区域检测温度达到设定目标温度后所进行恒温保温控制[1]。

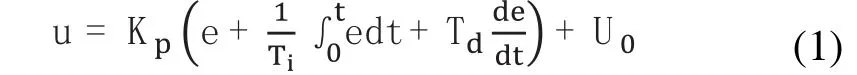

本控制系统采用经典PID控制算法,由PID控制器及控制对象构成,PID控制器根据预先温度设定值r(t)与实际温度检测值c(t)构成温度控制偏差e(t)=r(t)-c(t),通过PID运算计算出控制量u(t),无论什么原因造成系统出现控制偏差,系统自动产生一个相应作用减小或消除此控制偏差,使被控量与期望值趋于一致[2],本系统中u(t)周期为10s。PID控制规律为:

式中:Kp为比例系数,Ti为积分时间,Td为微分时间,e为偏差,U0为e=0时所起控制作用,即控制量基准。控制结构如图3所示。

图3 PID控制结构图

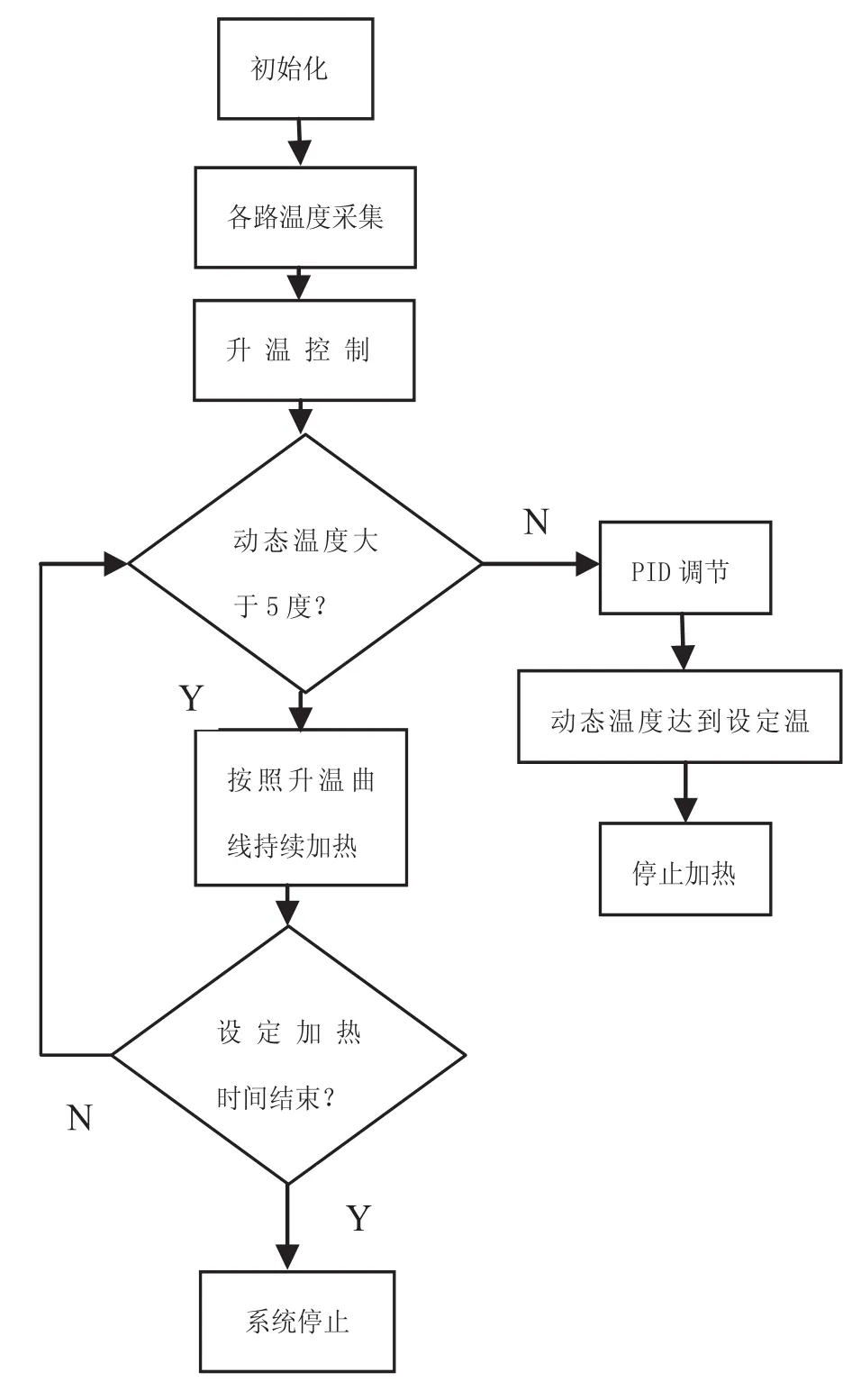

为提高控制精度,各加热回路均保持动态温度检测、PID温度控制以及温度显示,并通过友好人机对话界面直观显示。在加热控制过程中,根据预设升温时间及升温目标温度自动生成加热升温及保温曲线,程序根据温度曲线运行,当前温度大于等于设定温度时,加热系统关闭输出回路切断固态继电器工作状态停止该回路加热;当前温度低于设定温度5℃以上时,加热系统全功率进行加热;当前温度低于设定温度5℃以内时,系统进行PID调节加热,通过PID运算输出周期为10S、占空比动态更改的PWM控制波形,通过PWM控制调节过零型固态继电器接通及断开时间自动调节加热。PID参数的整定采用反应曲线法,通过实验按照经验公式对控制器参数进行整定[3]。

图4所示为加热阶段主控制流程示意图,控制系统基于西门子STEP 7 - MicroWIN V4.0编程软件进行编程并仿真,人机对话窗口使用组态王进行组态,主要实现测量数据与进程的可视化,界面能够动态显示各个加热区域当前温度、加热功率、当前目标温度,能够直观显示出当前加热所使用加热曲线等。

3 加热效果分析

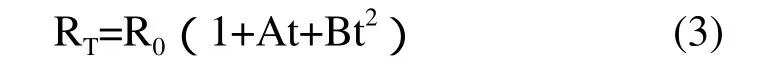

本控制系统所采用PT100热电阻温度传感器为B级精度,温度系数计算为:

通过计算TCR=0.003851。在测量温度区间为0℃~850℃时,热电阻对应电阻值计算公式为:

式中:R0为0°C时热电阻阻值。温度测量误差Δt=±(0.30+0.005|t|),则该温控系统各加热区域温度测量精度控制在±1°C,结合风电叶片模具玻璃钢复合材料温度传递惰性及加热丝铺设工艺等综合因素,该系统在实际使用过程中模具表面动态温差精度能够达到±5°C。

图4 加热阶段主控制流程示意图

在MW级风电叶片制造过程中,因树脂类型、叶片制作工艺等不同,模具各个阶段(如模具预真空灌注、预固化、加强筋粘接固化、腹板粘接固化、后固化等)、各个区域(如叶根部位、叶尖部位、前缘部位、后缘部位等)需要不同升温曲线,本控制系统可以根据不同工艺温度要求随时快捷调整各区域加热曲线,能够根据工艺温度需求对单个加热区域、多组加热区域等独立加热,一方面能够精确对各个区域进行独立加热避免其他电加热系统此方面缺陷,另一方面彻底解决传统水加热所存在效率低下、能源极大浪费等问题。

图5为叶片模具腹板粘接时加热监控曲线画面。

图5 腹板粘接加热控制曲线

由图5可以看出,控制精度在正负1摄氏度。

本控制系统采用PID为基本控制算法,以西门子模块化PLC及扩展系统为基础进行温度调节控制,对MW级风电叶片模具较多路加热区域温度检测、加热控制、温差精度控制等问题进行优化并验证,实现了多路控制温度测量及控制的精度,减少电阻加热丝断裂等缺陷,有效解决升温及保温阶段温度的可控性。

4 结束语

本温控系统通过设定简洁实用的操作界面,使用人员可以快速掌握该温控系统的操作。在整个程序设计过程中,通过高仿真的理论推演、并进行实际控制论证,本温控系统具备较高的稳定性、可操作性,有效解决了大空间温度控制及误差补偿等相关难题。

[1] 张运刚,宋小春.PLC职业技能及视频精讲[M].北京:人民邮电出版社,2011.

[2] 胡寿松,等.自动控制原理[M].北京:科学出版社,2001.2.

[3] 向晓汉,等.西门子PLC高级应用实例精讲[M].北京:机械工业出版社,2010.