基于双CCD的气弹簧杆自动检测系统开发

2013-10-17苏彩红詹宁宙林梅金

苏彩红,詹宁宙,林梅金

SU Cai-hong1,ZHAN Ning-zhou2,LIN Mei-jin1

(1. 佛山科学技术学院 自动化系,佛山 528000;2. 精视自动化有限公司,佛山 528000)

0 引言

气弹簧(gas spring)是一种可以起支撑、缓冲、制动、高度调节及角度调节等功能的配件,托车其他电器电子设备直接或间接的唯一电能来它在医疗设备、汽车、家具、纺织设备及加工行业等领域都得到了广泛地应用。高质量的气弹簧产品应具有良好的密封性(不滴漏)、内阻小(压缩力小)且有足够的回弹力、适宜的回弹速度及足够的锁紧力等。因此对其弹簧质量要求很高,必须符合中华人民共和国汽车行业标准QC / T207-1996。

气弹簧活塞杆尺寸检测目前都采用传统“冶具式”测量,同一种型号的气弹簧尺寸检测需要约10套夹具进行测量,测量速度是30秒/件,采用分度值小于或等于0.02mm的专用或通用量具来检验尺寸。该方法只能一次同时检测1~2个参数,效率低。并且冶具与产品间存在间隙,产生较大误差。当测量不同尺寸类型的气弹簧活塞杆时,需要设计出不同的夹具去测量。同时在大批量工业生产过程中,用人工检查产品效率低且精度不高,容易误检漏检情况。针对以上问题,我们结合气弹簧杆所检测的参数多、尺寸大的特点,研发了基于双视觉传感器的气弹簧杆检测系统[1~3]。

1 系统总体方案设计

气弹簧杆检测系统结构如图1所示。

图1 气弹簧检测系统设计框图

系统主要由图像采集设备、执行机构、运动控制单元、PC机以及上位机图像测量软件构成。图像采集设备由光源、工业数字摄相机和光学镜头构成。两台工业数字摄相机及镜头由支架固定在载物台上方,用于对被测对象的图像采集。工业数字相机通过USB2.0接口与PC机相连,将采集的图像数据传输给计算机处理。运动控制单元由PLC、步进电机及步进电机驱动器组成;执行机构由入料装置、转盘定位装置和气动分料装置组成。PLC接收PC的控制命令,然后输出位置进料信号、运动控制信号和结果分选信号分别驱动入料装置、转盘定位装置和气动粉料装置。

2 图像采集系统主要硬件选择 [4]

2.1 相机及镜头选择

气弹簧杆的特点是表面光滑,尺寸长(120mm~400mm)、螺纹图像倒角多,而且除了总长参数外,其余参数分别位于气弹簧杆的两端。考虑图像传感器自身噪声因素及相机镜头畸变等因素,而且单个视觉传感器测量范围较小,误差大,不能满足大尺寸测量精度要求,选用了两台DMK 23G445映美精工业数字相机,同时配合大恒GCO-231206双远心镜头实现气弹簧杆长度尺寸测量,两个相机分别检测螺纹端和铆端的相关尺寸和部分总长,再通过全局标定得到气弹簧杆的总长尺寸。GCO-23远心成像镜头在物面、像面略不垂直于光轴或稍有离焦的情况下仍可保证恒定的透视测量及恒定的放大倍数。此外,它具有较长的焦深,在景深范围内物像倍率不变,垂直成像时,无投影现象。

2.2 光源选择

由于气弹簧杆表面光滑,为了避免使用正面照明造成的反射,突出其边缘,得到清晰的轮廓图像以达到测量的要求,需要使用平行背光源。远心镜头要求配合平行光源使用,而且平行光源的角度需精确定位,使其光线与远心镜头光轴平行。本设计我们选用白色LED平行背光照明配合远心镜头,所得的被测物体轮廓图像非常清楚锐利,不会出现透射变形。

3 检测系统软件设计

3.1 系统软件设计思想及流程

本系统检测软件是在LabVIEW平台上开发的,采用模块化设计,主要由用户界面模块、系统参数初始化模块、图像采集模块、图像分析处理与检测模块、SPC质量分析模块以及显示模块组成。系统软件流程图如图2所示。程序运行后,首先进行自检,检测图像采集卡的工作状态以及与计算机的连接状态。然后发出产品进料信号并进入等待检测状态,同时根据计算机的相关信息显示提示检验人员操作的信息。当接受到夹具到位的触发信号后,图像采集卡开始采集图像。图像处理软件对数字图像进行预处理、边界提取和尺寸测量等运算,根据预设的尺寸偏差和形位公差,判断产品是否合格并显示出测量值和判断结果,同时保存相关的数据与图片以备查询和进行质量分析。PLC根据分选结果发出信号给气动分料装置完成分类检测。

图2 系统软件流程图

3.2 气弹簧杆的视觉检测

基于LabVIEW的检测主程序图如图3所示。

本项目采用模板匹配技术实现尺寸检测,检测步骤如下[5,6]:

1)模板匹配,找到被测对象。

2)建立坐标系。

3)滤波处理。

4)对图像进行标定。

5)进行边缘检测并测量出待测尺寸。

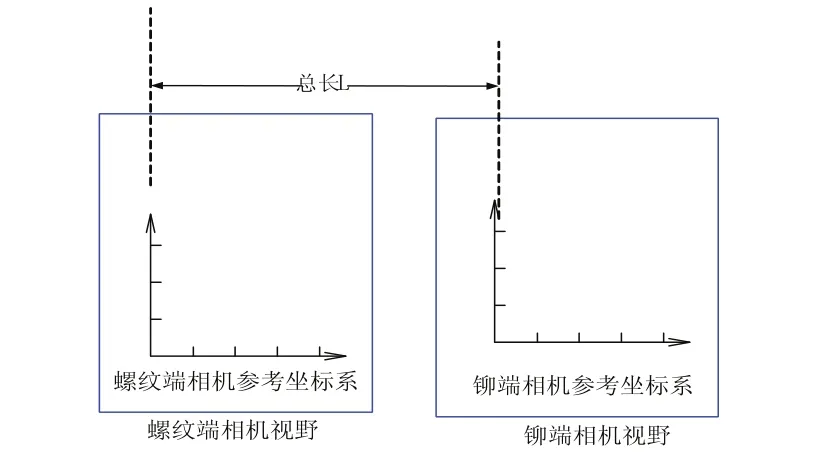

3.2.1 双CCD的参数标定[7]

检测的气弹簧杆参数除了总长外,其他参数均分布两端,所以采用双CCD检测,两个CCD分别检测螺纹端和铆端参数,再通过全局标定得到气弹簧杆总长。常用的多传感器视觉测量系统的坐标统一标定方法是 “金规校准”,金规校准就是在校准系统时制作一个和被测对象完全一致的标准金规, 标准金规上分布着控制点,它们对应于被测车身上的被测点,控制点在金规基准坐标系中的位置是严格已知的。校准时,传感器测量控制点,通过控制点的位置坐标可以得到传感器局部坐标系到金规基准坐标系的统一。

基于金规校准法原理,本设计所采用的标定方法如图4所示,把两个CCD放在标准圆柱杆的两端,标准圆柱杆的总长已知,首先用标准圆柱杆的投影截面(矩形)建立两个CCD的坐标系,两个坐标系的中心点(距离)应一致。把第二个CCD坐标系相对第一个CCD坐标系平移,可以得到相对第一个坐标系的值。完成镜头的校正,生成坐标后,再进行产品的检测。

图4 双视觉传感器参数标定

3.2.2 边缘提取

被测参数的计算是通过所提取的边缘图像进行的,边缘检测可以精确地定位物体边缘的位置以及部件的“卡尺”测量,因此,测量精度依赖于边缘检测的精度。由于Canny算子具有边缘检测方法所需的优良特性:好的信噪比;高的定位性能;对单一边缘仅有唯一响应。因此本文采用Canny边缘检测算子。

在IMAQ Vision中,边缘点检测有两种方法:简单边缘检测与高级边缘检测。它们都是沿着一维像素分布图计算每个像素的灰度值,当前后两个像素的灰度值之差大于所设定最小边缘强度值时,就以该点作为边缘点。最小边缘强度值由对比度值表示。简单边缘检测只适用于噪声很小并且对象与背景之间有明显的划分界限的场合。本设计采用高级边缘点检测的方法,过程如图5所示。

图5 高级边缘点检测示意图

步骤如下:

设置检测区域之后,使用边缘检测来定位测量点。使用IMAQ Find Edge 和IMAQ Find Straight Edges 模块基于矩形搜索区域查找边缘,IMAQ Find Edge 和 IMAQ Find Concentric Edge 模块查找物体边缘和一组搜索区域中的搜索线之间的交叉点。检测模块基于他们对比度、宽度和倾斜度来确定交叉点。软件计算出紧贴外缘的最适合的线。检测模块返回所找到的边的坐标。

边缘检测时需进行以下设置:

1)搜索区域。本系统所要检测的物体边缘都是直的,故选用长方形的搜索区域。

2)对比度(Cotrast)。定义背景和边缘之间灰度值的最小差值。为了寻找边界点,软件会沿着搜索线进逐行像素扫描,找出每一个点的强度值,如果前后两点的差值高于规定的对比度,则将此点存储以便进行进一步的分析。

3)滤波宽度(Filter Width)。定义边缘点在沿搜索线方向前后相邻的用于数值均化的像素的数目。当图像噪声较大时,这个值需要设置大些。

4)陡峭度(Steepness)。反映了边缘轮廓上的期望的转换区域的大小,即边缘灰度变化的快慢程度。对于较平缓的边缘应选择较大的陡峭度。

5)搜索线间距。定义搜索区域内每两条搜索线之间的间隔距离。数值越小,搜索线越多。

4 测试结果及分析

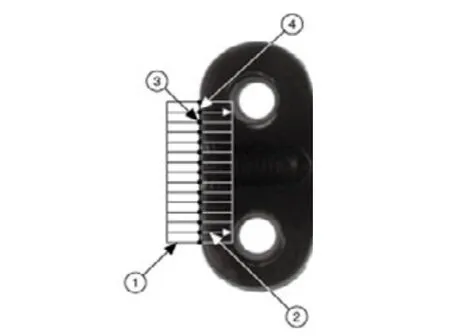

为验证方案性能,对系统进行了测试分析,尺寸测量所设置的参数为:对比度(Cotrast)为60;滤波宽度(Filter Width)为 4;陡峭度(Steepness)为2;搜索线间距为1。气弹簧杆螺纹端和铆端检测界面如图6所示。

图6 系统检测界面

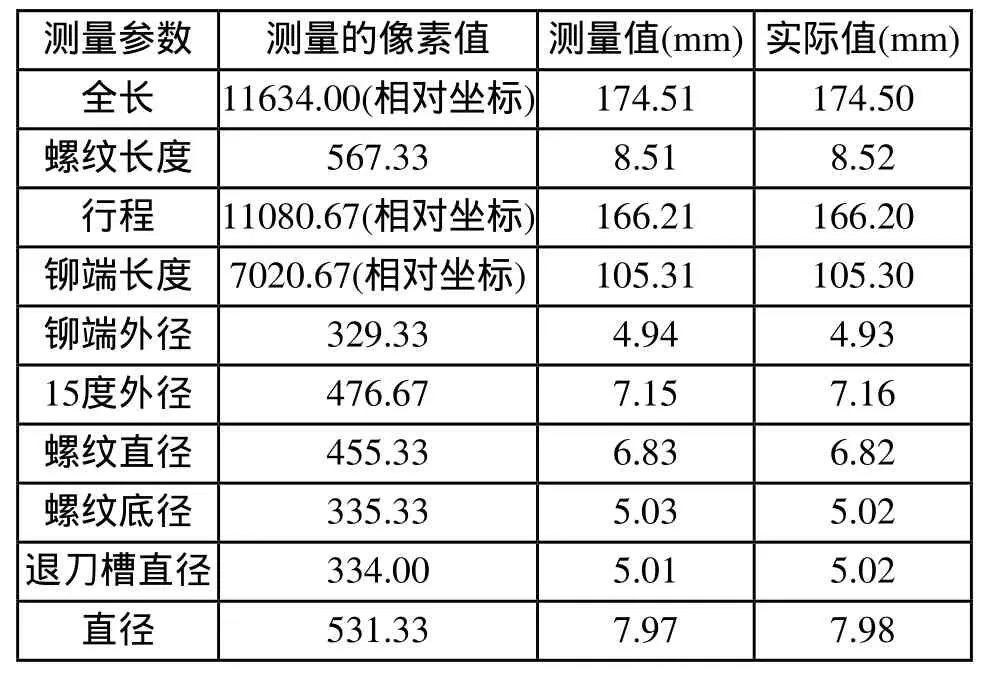

表1是气弹簧杆的10个被测参数的检测结果,其中(相对坐标)的像素值是经过双CCD标定后的结果。

表1 气弹簧杆测量结果比较

该系统同时测量10个参数,检测速度为1秒/件,检测精度达0.01mm,所研制的系统运行稳定,满足现场实时测量要求。

5 结束语

本文针对气弹簧活塞杆的特点和检测要求,对基于双视觉传感器的自动检测系统的硬件组成及各部分方案的实现与设计进行了研究,通过合理配置消除了图像出现透射变形现象。所研制的活塞杆视觉检测设备同时检测10个参数,极大地提高了生产效率,测试分析表明了该系统测量范围大、速度快和精度高,满足现场实时检测要求,该系统目前已投入现场应用。

[1] 陈平,李毅红.基于线阵CCD的小物体掉落自动检测系统[J].制造业自动化.2013(2)(下):45-49.

[2] 商成火.CCD精密外径测量装置数据采集系统的开发.武汉理工大学硕士论文[D].2010,5.

[3] 李莹,基于 CCD 的阀套轴向尺寸检测系统的研究.哈尔滨工业大学硕士论文[D].2010,6.

[4] 贺超英,张辉.基于机器视觉的罐盖质量检测系统设计[J].2011(2):85-90.

[5] 李朝晖,郝建军,杨新桦.视觉检测技术在曲轴锻件尺寸检测中的应用[J].中国测试,2009(11):9-13.

[6] 郑志强,季秀才,刘斐,基于CMOS的双目视觉定位系统的设计[J].国防科技大学学报,2003,25(6):1-4,34.

[7] 孙长库,魏鬼,张效栋,叶声华.CCD数标定实设计[J].光电子技术与信息,2005,18(2):43-46.