氨基酸生产废水处理技术探讨

2013-10-16梁志辉

梁志辉

0 引言

氨基酸是同生命活动有关的最基本的物质,是构成生物体蛋白质的基本单位,与生物的生命活动有着密切的关系。它在生物体内具有特殊的生理功能,是生物体内不可缺少的营养成分之一。氨基酸在化工、医药和食品等方面有着极其广泛的用途。氨基酸通过生物发酵、化学方法等被人工大量生产合成。在氨基酸生产过程中,经常会排放大量的生产废水,带来许多严重的环境污染问题,氨基酸生产行业废水治理日益得到人们的重视。本文通过工程实践总结,阐述了一种有效的氨基酸废水治理方法。

1 污水组成及特点

氨基酸产品在生产过程中一般会产生母液和洗水两组废水,两种废水组成成分基本相同。氨基酸母液废水盐分和COD值很高,盐分主要为硫酸铵或氯化铵,氨氮浓度可以达到每升几千至几万毫克以上,COD的形成主要为生产过程中氨基酸产品和副反应等的残余物,COD浓度也在每升几千甚至到几万毫克。母液废水水体相对较少。洗水主要为清洗氨基酸产品反应容器过程形成,废水中盐分和污染物质相对较低,氨氮和COD含量一般都在每升几百到几千毫克浓度。洗水水体相对较大,约为母液水量的3~5倍。

2 污水处理工艺方法

根据氨基酸废水组成特点,该废水组成共分浓水和洗液两部分,废水中主要污染物为氨氮和COD。本着节能减排资源化再生利用的原则,根据母液和洗水两种废水的组成特点,通过工程的实践经验总结,可采取分别收集处理然后再综合治理的措施。氨基酸母液水量相对较小,废水中铵盐(一般为硫酸铵或氯化铵)是氨基酸生产工艺过程合成的副产物,无重金属或其他有毒有害物质。母液中铵盐浓度一般可以达到百分之十几,铵盐浓度较高,具有一定的回收利用价值,回收的硫酸铵或氯化铵一般可以作为化工原料或铵肥再利用。氨基酸母液的处理需要采取合理的回收处理工艺。氨基酸洗水废水中氨氮和COD相对较低,水量是母液的几倍,水量相对较大,废水中铵盐浓度较低,而且废水中的氨氮和COD受生产过程和操作系统等原因影响,水质水量变化较大,废水采用直接回收利用工艺,一般回收成本较高,设备投资巨大,废水中的有价值成分不利于回收再利用,一般采取物化或生物法等水处理工艺去除。

通过对氨基酸生产废水组分分析,废水中的氨氮和COD为主要治理对象。该废水中的氨氮为废水处理的重点难点。

氨氮废水可供选择的处理方法通常有物理法、化学法、物理化学法及生化法等。物理法有反渗透、土壤灌溉等;化学法有离子交换、折点加氯、含氨副产品生产、焚烧、催化裂解、电化学处理等;物理化学法有蒸馏法(即蒸汽汽提)、吹脱法等;生物法有藻类养殖、生物硝化等。虽然许多方法都能有效地去除氨氮,但目前只有几种方法能在工程上真正用于含氨氮废水的处理。处理技术的选择主要取决于废水的成分组成、要求达到的处理效果及经济性。根据国内外工程实例及资料介绍,目前处理氨氮废水的实用方法主要有生物处理法、蒸馏法、折点加氯法、离子交换法及吹脱法、膜浓缩法等。

2.1 膜法浓缩工艺

自从膜分离技术问世以来,人们很快就发现它在环境工程中的作用。在目前能源紧张、水资源缺乏和环境污染日益严重的年代,膜分离技术得到世界各国的重视,并已发展成为重要的产业,被认为是20世纪末到21世纪中期最具发展前途的高技术之一。因膜分离技术分离的对象是流体,因此主要适用于废水、废液、废气的处理,即利用膜能截留废水、废气中某些污染物而让水或空气透过,从而达到将污染物从水中脱除的目的。又例如在节流方面,膜法是净水技术的前沿,膜法处理工业废水具有低能耗、可实行闭路循环、无二次污染等特点。由于膜分离技术在水处理方面有着独特的优势,经过近30年的开发,目前已广泛用于工业废水和生活污水的处理和净化,成为世界各国竞相研究、开发和应用的热点。

膜技术处理污水具有诸多优点,但由于膜材料生产技术的局限性和技术流程,膜在压力下不可避免地会被栓塞,容易被污染,会断丝,必须定期反洗、清洁、检查,后期运营成本很高。因此膜应用范围还只是在生产纯水系统中广泛应用。膜技术在工业污水处理中的应用,目前还处于应用探索尝试阶段,受水质影响很大,膜容易被污染堵塞、反冲洗维护频率高、浓缩程度有限,浓缩液处理也相对麻烦。而且工业污水受生产工艺和操作水平影响,水质也有较大区别,因此膜技术在工业污水的应用,首先需要对水质进行分析,然后通过小试或中试确认可使用后才可以应用,或者结合其他处理工艺共同使用。

2.2 生化处理工艺

该工艺利用生物菌将有机氮转化为氨氮,再通过硝化与反硝化将硝态氮还原成气态氮从水中逸出,从而达到脱氮的目的。但由于生物菌所能承受氨氮的浓度较低,一般不能超过200 mg/L,当氨氮高于200~300 mg/L时,会抑制细菌生长繁殖。因此该工艺适用于氨氮含量低于200 mg/L左右具备可生化性处理的低浓度氨氮废水。

2.3 传统填料式的吹脱工艺

该工艺是利用废水中所含的氨氮等挥发性物质的实际浓度与平衡浓度之间存在的差异,在碱性条件下用空气吹脱,使废水中的氨氮等挥发性物质不断地由液相转移到气相中,从而达到从废水中去除氨氮的目的。但由于氨氮在水中存在溶解平衡关系,当气液两相的氨处于平衡状态时,水中的氨氮将不能被吹脱逸出,因此该工艺不适用于高浓度氨氮废水。且传统填料式吹脱工艺还存在吹脱效率低、时间长、对温度要求高、填料易结垢等缺点。

2.4 蒸氨汽提法

蒸氨气提法也是利用氨氮的气相浓度和液相浓度之间的气液平衡关系对氨氮进行分离,该工艺先将废水加碱将p H调高,然后将蒸气通入废水中,当蒸气压超过外界压力时,废水沸腾从而加速了氨氮等挥发性物质的逸出过程。与传统填料式吹脱相同的是,当气液两相中氨达到平衡时,蒸氨气提法也不能继续使水中氨氮持续逸出,因此单次气提也不能将氨氮完全脱除,若采用连续多次气提进行脱氮则会大大增加投资成本和运行成本。

以上2种方法处理结果一般只能将氨氮处理至100~200 mg/L左右。另外对于废水中含有浓度较高的铵盐废水(一般氨氮浓度在20 000 mg/L以上相对经济),可以采用多效蒸发系统蒸馏直接回收铵盐法,回收的铵盐可以作为副产品,但是蒸馏液仍会有少量氨氮物质残留,需要进一步进行处理。

2.5 离子交换法

沸石是含水的钙、钠以及钡、钾的铝硅酸盐矿物,因其含有一价和二价阳离子,具有离子交换性,因此沸石具有离子交换的能力,可将废水中的NH+4交换出来。该工艺的缺点是只适用于氨氮含量在50 mg/L以下的废水,且交换剂用量大需再生,再生频繁,并且再生液需要再次脱氨氮。采用该工艺还要求对废水作预处理以除去悬浮物,因此该法的成本较高,同等浓度下,处理费用为其他工艺的1.5~2倍。

2.6 折点加氯工艺

折点加氯工艺是利用氯气通入水中所发生的水解反应生成次氯酸和次氯酸盐,通过次氯酸与水中氨氮发生化学反应,将氨氮氧化成氮气而去除。该方法的缺点是加氯量大、费用高、操作安全性差,设备腐蚀严重,容易发生危险,工艺过程中每氧化1 mg/L的氨氮要消耗14.3 mg/L的碱度,从而增加了总溶解固体的含量,比较适合低浓度氨氮废水的处理。

3 污水处理工艺的确定

母液和洗水中的主要污染物为氨氮和COD,母液中铵浓度和COD很高,应对其进行脱盐预处理,回收硫酸铵;脱盐后的浓水带有少量的氨氮和COD(约每升几百毫克浓度),可以并入洗水处理工艺系统混合处理。洗水中的主要污染物为COD和氨氮,废水中COD可以采用生化法去除,废水中的氨氮高达每升几千毫克,会对生化处理生物菌产生抑制作用,需要对废水中氨氮进行脱氮预处理。根据洗水水质情况,采用吹脱氨氮技术,降低废水中的氨氮,使废水具备可生化处理工艺标准。

根据氨基酸废水水质和生产工艺情况,对生产中的浓水和洗水拟采用分别收集预处理+厌氧+二级A/O生化工艺。

4 污水处理工艺流程

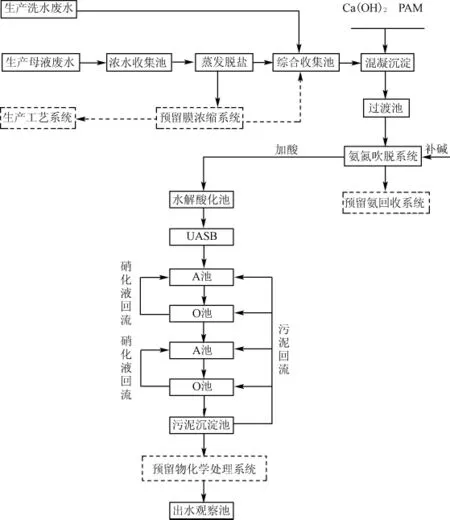

污水处理工艺流程图如图1所示。

图1 污水处理工艺流程图

(1)生产工艺产生浓水进入浓水收集池收集,通过提升泵提升至三效蒸发系统进行蒸发脱盐回收硫酸铵,蒸发液进入综合收集池。(2)生产工艺产生的洗水进入综合收集池,同浓水蒸发液混合、均质,由提升泵提升至混凝反应槽加入氢氧化钙和PA M,调节p H值,自流进入沉淀池固液分离。(3)沉淀池上清液自流进入过渡池,底部污泥进入污泥脱水系统进脱水干化处理。(4)过渡池内污水由提升泵提升至氨氮吹脱系统进行脱氮处理后调节p H值,自流进入水解酸化池。(5)水解酸化池内污水由提升泵提升至UASB系统,去除部分COD,UASB出水自流进入中间池。(6)中间池内污水由提升泵送入二级A/O系统进行生化处理,进一步去除废水中COD和氨氮,使废水中的污染物达到排放标准。(7)生化系统出水进入出水观察池,池内废水进入其他污水处理系统。

5 结语

氨基酸废水因为生产工艺、生产设备、生产管理水平、生产线工人操作水平等因素的影响,会出现废水水量、水质的波动变化,给污水处理工艺选择带来困难,增加污水处理设备系统负担,提高了污水处理运行成本,导致企业生产成本上升。想要处理好氨基酸废水,需要企业不断地提高自身的管理水平,减少废水排放量和降低废水中污染物含量。

[1]张岩.双口垃圾填埋场垃圾渗沥液处理设施改造优化[D].南开大学,2009

[2]傅红.气升式三相环流生物反应器处理催化剂生产废水的研究[D].天津大学,2008