金属带式CVT速比变化迟滞特性试验研究

2013-10-15郝建军梁晓龙张志刚

郝建军,梁晓龙,程 昶,张志刚

(1. 重庆理工大学 汽车零部件制造及检测技术教育部重点实验室,巴南 400054;2. 重庆科学技术研究院,渝北 401123)

0 引言

金属带式CVT不仅能实现较好驱动的性能,同时又能降低油耗, 被认为是理想的传动装置[1]。装有这种装置的汽车已逐步占领市场。CVT的控制是通过金属带在带轮上可移动性来改变工作半径,这种改变通常是由带轮轴向推力控制的[2]。若推力过小, 则金属带在带轮上打滑, 这不仅使速比精度下降甚至传动失效, 还加快了金属带传动副的磨损,缩短带与带轮的使用寿命;而推力过大, 也将增加不必要的摩擦损失,同样也会降低传动系的效率,还会导致金属带的张力过大,缩短带的使用寿命[3]。因此,控制主从动带轮上的轴向推力是金属带式CVT发挥优良性能的关键。近年来,国内外学者对CVT的变速机理及特性的研究主要围绕稳态推力比与速比关系方面进行,如To ru Fu jii等人,而对CVT速比变化迟滞特性研究相对比较少。迟滞特性对于CVT的精确控制和动态响应都具有重要影响,因此,有必要展开对CVT速比变化迟滞特性相关试验研究。

1 CVT速比变化迟滞特性

1.1 CVT速比变化迟滞

在CVT 传动过程中,由于金属带长度不变,主动缸推力增大(减小), 金属带径向有向外(内)移动的趋势,而从动部分金属带径向有向内(外)移动的趋势[4], 这就是改变推力导致速比变化的过程。

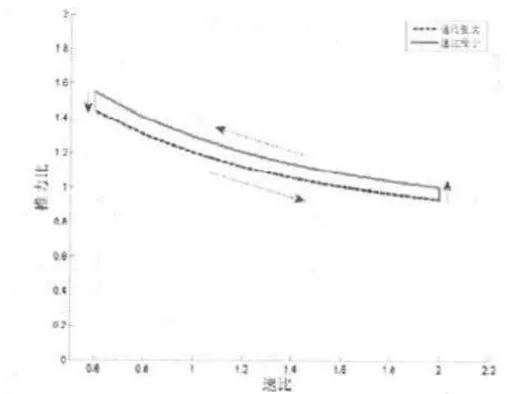

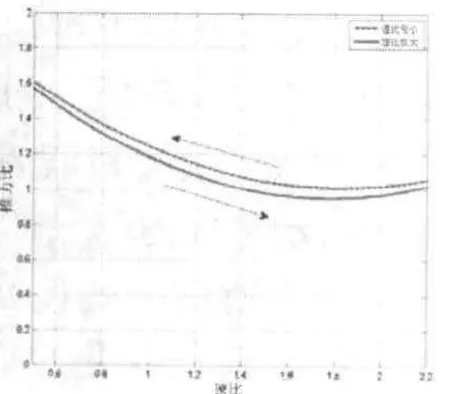

然而在上述速比变化过程中速比变化滞后于推力比变化。并且在速比连续变大和连续变小过程中推力比变化规律存在差异。图1为速比变化迟滞示意图。速比变化迟滞特性表征速比由小变大和由大变小过程中主从动带轮推力比曲线存在迟滞环。

图1 速比变化迟滞曲线

2 金属片上的受力

1.2 速比变化迟滞分析

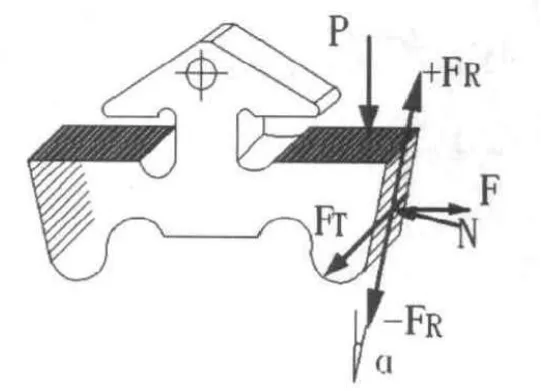

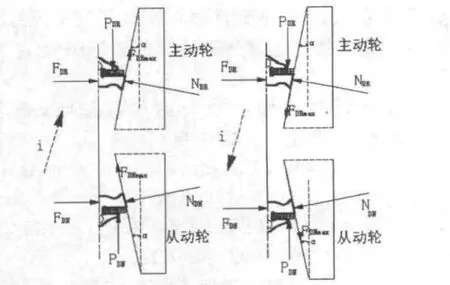

CVT 变速时金属带在轮槽内径向运动,带上的金属片受到径向摩擦力F的作用,如图2所示。图中P为金属带环对金属片压力;F为金属片所受轴向推力;N为锥盘面对金属片推力;FT为为切向摩擦力;FR为径向摩擦力;正负表示方向。在CVT速比从稳态到变速的过程,实际上是径向摩擦力FR从静摩擦力变化到滑动摩擦力的过程。

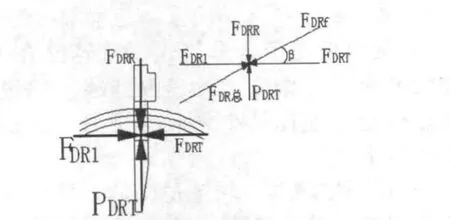

以负载下CVT速比从大变小过程中主从动金属片作具体受力分析,主动轮上金属片的侧面受力如图3所示。FDR1为前后金属片推挤作用合力;PDRT为主动带轮和金属带环对金属片的合力;FDRR、FDRT分别为主动轮金属片受到的径向摩擦力和切向摩擦力。开始变速时,主动轮推力增大,此时径向摩擦力FDRR随之增大但为静摩擦力,金属带并未径向移动。当FDRR增大到滑动摩擦时,金属带发生径向移动,开始变速,图3中四力平衡,得到FDR1和PDRT的合力FDR总和FDRR、FDRT合力FDRf平衡。金属片实际运动方向为FDR总的方向,与FDRT夹角为β,径向滑动摩擦力FDRRmax=μ· NDR·sinβ,NDR为主动锥盘对金属片压力,μ为带轮锥盘的滑动摩擦系数。

图3 速比从大变小主动带轮金属片侧面受力

图4 速比从大变小时从动带轮金属片侧面受力

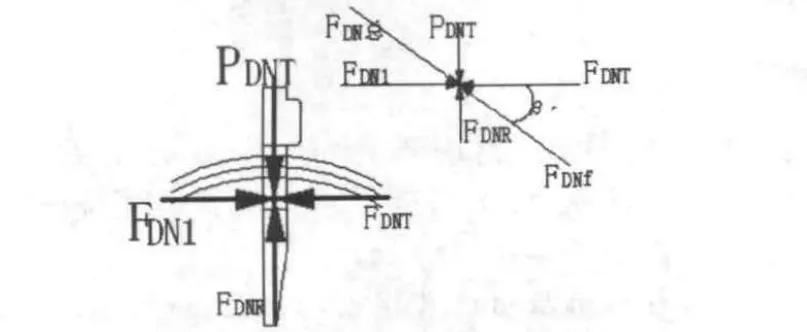

如图4为速比从大变小从动轮金属片上侧面受力,径向摩擦力FDNR主动带轮方向相反。上述过程径向摩擦力FDNR也是从静摩擦力逐渐增大到滑动摩擦FDNRmax。金属片实际运动方向为FDN1的方向,与FDRT夹角为β’,径向滑动摩擦力FDNRmax=μ·NDN·sinβ’。

图5 不同变速过程主从动带轮受力

如图5为速比从大变小和从小变大过程主从动带轮受力;FDR、FDN分别为主动轮金属片受到推力;NDR、NDN分别为主动轮金属片受到锥盘支持力;PDR、PDN分别为主动轮金属片受到金属环压力;FDRRmax、FDNRmax分别为主动轮金属片受到最大静摩擦力。从图上可知速比从大到小和从小到大的两个过程,变速原理相同,主从动带轮径向摩擦力方向相反,变速过程都是从不受径向摩擦力FR到变为滑动摩擦力FRmax,都存在迟滞且为两个反向。

综上所述,速比从大到小和从小到大的两个过程中,速比变化对应推力比变化存在迟滞,且推力比变化两过程呈现为不一致。

2 试验

为了研究金属带无级变速传动中速比变化迟滞特性。本文以试验研究为手段,对金属带CVT迟滞特性及其影响因素进行了试验研究。

2.1 试验装置

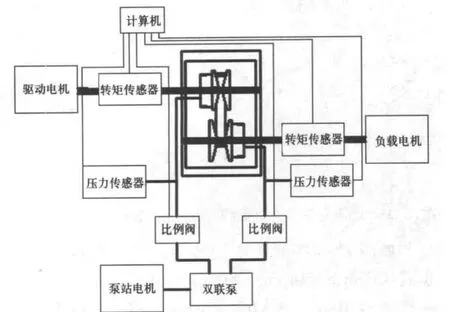

试验以钢带及带轮组为核心传动组件,设计制造了CVT传动试验装置、计算机控制系统。该装置与系统一起构成了如图5所示的试验系统。

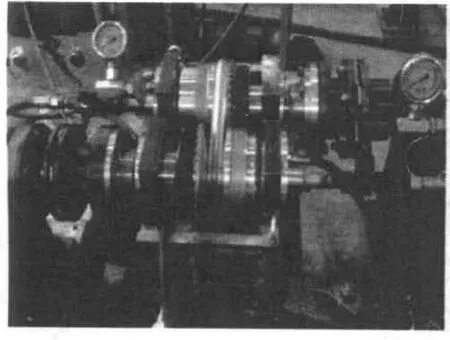

试验中为了消除主、从动液压缸压力耦合的影响[5],液压系统采用了双联齿轮泵,分别提供了两个独立的油压源。本试验还将CVT试验箱中的主、从动带轮设计成相同,目的在于减小主从动锥盘液压缸面积不同而带来的惯性影响,试验用主从动锥盘中心间距169mm,金属带由 329块摩擦片和 2组金属带环组成。每个带环组叠合 12条钢环, 单层带环厚度约为 0.18mm,宽度为8.75mm,12条金属带带环的总厚度约为2mm。摩擦片的宽为 24.7mm,高为15mm,厚为2.2mm,CVT试验箱如图6所示。

试验时,通过压力传感器测量主动带轮的液压缸压力和从动带轮上液压缸压力, 推力比是由主动轮压力与液压缸面积乘积除以从动轮得到。主从动带轮的转速和传递转矩由转速转矩传感器测得。速比是由主动带轮的转速除以从动带轮的转速求出。

图6 CVT试验系统示意图

图7 CVT试验箱

800rpm-40N·m迟滞曲线

2.2 试验过程:

1)在转速n1、转矩为M 1下依照最大可传递转矩设定一个从动推力。

2)在设定n1,M 1下,调整主动轮推力改变速比,完成速比由小到大和由大到小的循环。

3)依据上述过程,完成不同转速n、转矩M下的试验。

表1 实验工况

2.3 试验结果分析

通过对试验数据整理,如图8所示,800rpm-40N·m过程中速比从大到小和从小到大过程中推力比呈现不一致,符合定性理论分析,速比从大变小时推力比曲线在速比从小变大之上。

图9 800rpm、1200rpm-40N·迟滞曲线

图10 不同转速下的Δh 平均值

图11 800rpm下各转矩迟滞曲线

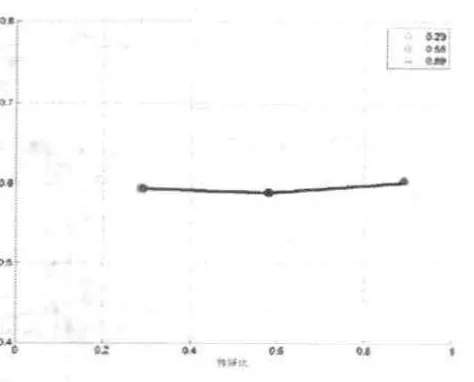

图12 不同转矩比的Δh平均值

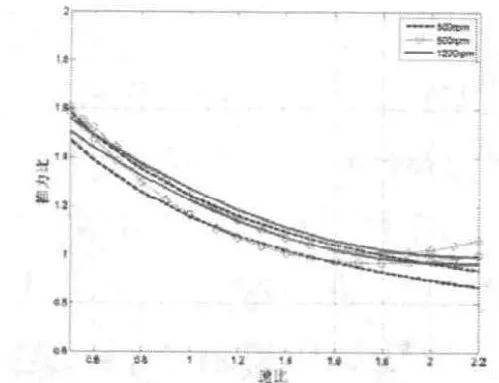

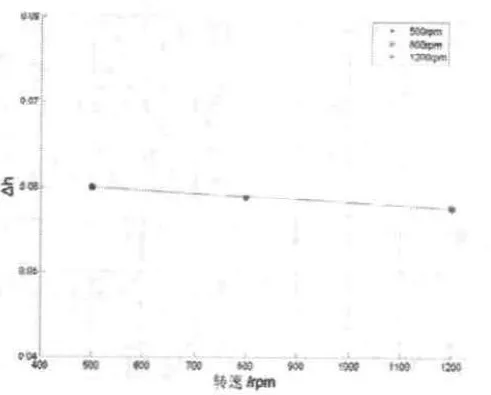

如图9为40N·m下不同转速的迟滞特性曲线。负载40N·m下500rpm 、800rpm和1200rpm迟滞特性曲线大致相同。用Δh来表示同一速比下推力比的差值即迟滞宽度。图10为各转速下的Δh平均值,从图10可知随转速升高,迟滞宽度有减小趋势。

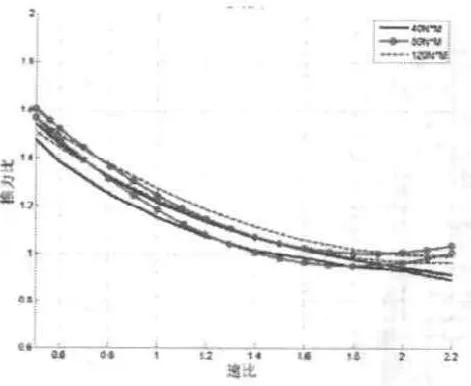

如图11为转速为800rpm-40N·m、80 N·m、120 N·m。从图中可以看出三种转矩下的迟滞曲线比较接近,40 N·m、80 N·m、120 N·m对应转矩比0.29,0.58,0.89。结合文献[2]可知转矩比对推力比的影响不大,特别在转矩比大于0.5之后几乎没影响。图12为不同转矩比下Δh平均值,从图可知Δh平均值在一小范围波动,综上可认为转矩比对迟滞特性曲线影响不大。

3 结论

1)试验得出了金属带式CVT速比在0.5—2.2内连续变化过程中变化的迟滞曲线,结论符合定性理论分析。速比从小到大的推力比在速比从大到小推力比之上。

2)在一定转速,转矩范围内,随转速升高迟滞特性宽度有减小趋势 。转矩比对迟滞特性影响不大。

[1] 王幼民,唐铃凤,唐凌霄.金属带式无级变速器的发展历史、研究现状与展望[J].安徽工程科技学院学报,2005,20(2):74-78.

[2] Toru Fu jii,Takem asa Kurokaw a,Shigeru Kanehara . A study o f a m etal pushing V Belt type CVTpart1: relation between transm itted torque and pulley thrust[ C ]/ /SAE930 666.[S..l]:[s.n.],2002.

[3] 张雄雄,石晓辉,程乃士,郝建军.金属带式CVT夹紧力比与速比关系的试验研究[J].重庆工学院学报,2011,(4).12-17.

[4] 曹成龙,周云山,高帅,安颖.金属带式无级变速器夹紧力试验研究[J].湖南大学学报(自然科学版),2010,37(7):23-26.

[5] 杨亚联,秦大同,孙冬野,杨为,李培军,胡敏,张劲松,杨志斌.金属带无级变速器传动性能的试验研究[J].机械工程学报, 2002,38(5):66-69.

[6] 贺林,吴光强,孟宪皆,孙贤安.金属带式无级变速器速比变化机理[J].同济大学学报(自然科学版),2009,37(10).

[7] Toru Fujii,Takemasa Kurokawa,Shigeru Kanehara. A study of a m etal pushing V Belt type CVTpart2:Com p ression Force Betw een Metal Blocks and Ring Tension[C] / /.SAE Tech Paper,930666 1993,942-951.

[8] 程乃士.汽车金属带式无级变速—CVT原理和设计[M].北京:机械工业出版社, 2007.

[9] Shigeru Kanehara,To ru Fu Jii. M etal Pushing V-be lttypeCVT( relation betw een transm itting torque and p u lley th rusts[C]/ /日本机械学会论文集.[S..l]:[s.n.],1994:289-294.

[10] 秦大同,刘世明,王红岩,杨亚联,杨为.金属带式无级变速传动的动力学分析[J]. 机械工程学报,2000,36(3):65-68.