气动扇形喷嘴雾化特性的实验研究

2013-10-15池保华仲伟聪杨国华

池保华,仲伟聪,杨国华,洪 流

(西安航天动力研究所,陕西西安710100)

0 引言

喷嘴是液体燃料燃烧装置中不可缺少的一个关键组成部分,在液体火箭发动机和航空发动机中都有广泛应用。国内外对雾化方法进行了试验与理论研究,发展了各种不同类型的喷嘴。目前普遍应用的喷嘴主要有机械式喷嘴、气动喷嘴和旋转式喷嘴等[1]。气动喷嘴是采用空气或蒸汽作雾化介质,利用气液两相的作用力将工质雾化,有高压和低压两种类型。常见喷雾场形式有实心锥、空心锥和扇形等,喷雾场的雾化粒径分布、流强的空间分布、雾化角度和喷射速度等直接影响燃烧效率、稳定性和热防护,研究其雾化特性对燃烧装置的设计有重要指导意义[2-3]。

本文根据常用气动喷嘴的设计基础,结合扇形喷雾场的形成方法,设计加工了5种扇形喷嘴,研究了气液比、临界面积、喷口面积对扇形喷雾场流量系数和雾化粒径分布的影响,并定性给出了喷嘴结构对雾化特性的影响规律。

1 喷嘴设计

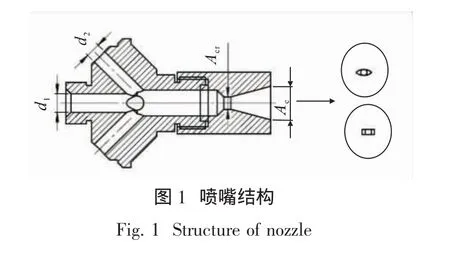

以气动雾化理论为基础,设计加工了5种喷嘴,喷嘴参数见表1,结构见图1。水和压缩空气分别从液体通道和气体通道进入,液体通道位于喷嘴中心位置,4路气体通道呈中心对称分布,液体通道和气体通道夹角为45°。水和压缩空气相撞后,进入混合室相互冲击混合,并发生强烈的动量交换和能量交换,形成均匀的气液混合物,最后从喷口喷出,完成雾化。

喷嘴的结构参数主要包括:液孔直径d1、气孔直径d2,临界面积Acr,喷口面积Ae。喷口形状为带导流角的橄榄形喷口和矩形喷口,气液混合物通过混合室出口后,受到整流槽限制而挤压变形,形成角度和导流角近似的扇形喷雾场。

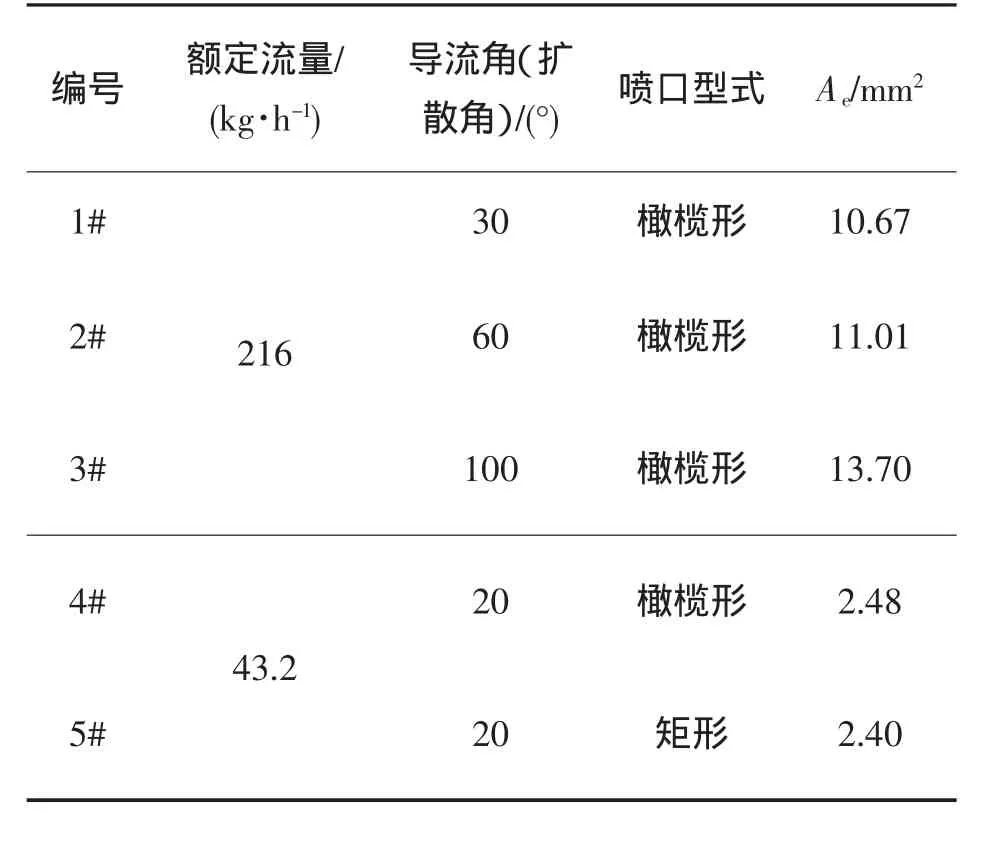

表1 喷嘴规格参数Tab.1 Parameters of nozzles

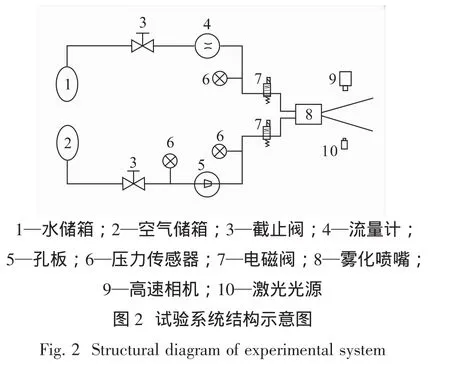

2 试验系统

雾化试验系统的结构如图2所示,主要由液流试验系统和光学诊断系统组成。液流试验系统包括水储箱、空气储箱、截止阀、流量计、孔板、压力传感器、电磁阀、雾化喷嘴等。光学诊断系统由激光光源、高速摄影机和图像分析处理系统组成,能够分辨最小40 μm的液滴,拍摄速度为4 500幅/秒。试验系统中以水为工作介质,以压缩空气为雾化介质。水流量由电磁流量计测量,空气流量较小,用0.5 mm超音速孔板控制。试验前,对超音速孔板进行标定,流量特性为Q=0.5(p+0.1),测量误差在2%以内。

试验前,调整好光学诊断设备,分别通入压缩空气和水,调节两路控制阀达到试验工况,打开电磁阀,待流量稳定后,记录喷嘴工况参数,利用高速摄影相机进行拍摄测量。同步调节液路流量及气液比,重复上述试验。

3 试验结果及分析

试验中对5种扇形喷嘴分别进行了3种气液比条件下的雾化试验,其中1#,2#和3#喷嘴气液比条件为1.0%,1.5%和2.0%,4#喷嘴气液比为1.0%,1.4%和2.1%,5#喷嘴气液比为1.0%,1.6%和2.0%。高速摄影相机拍摄区域位于喷口下游30 cm,拍摄方向与喷嘴轴线垂直,拍摄区域大小2 mm×2 mm。大喷雾角时拍摄横向3个区域,小喷雾角时拍摄两个区域,试验现场如图3所示。根据试验参数,分析了工况条件、结构尺寸对喷嘴雾化特性的影响。

3.1 流量特性

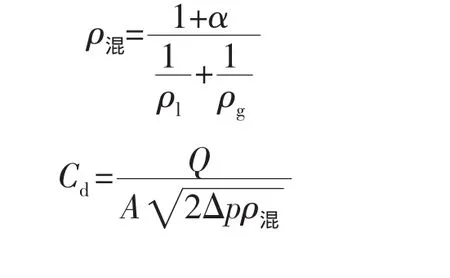

不同气液比下混合物密度不同,计算得到的总流量系数不同。流量系数计算方法如下:

式中:ρl和ρg为液体、气体密度;α为气液比;Q为额定流量;A为喷口面积;Δp为喷前表压。

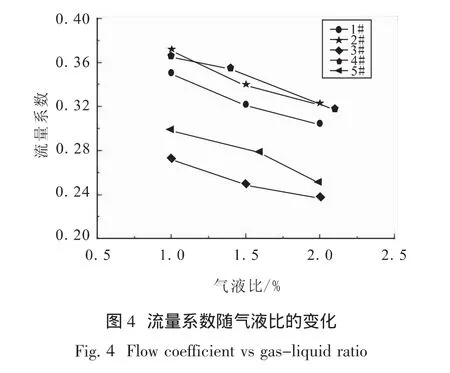

图4为喷嘴流量系数随气液比的变化曲线,横坐标为气液比,纵坐标为流量系数。从图中可以看出,随着气液比的增加,喷嘴的流量系数随之减小。同气液比时流量系数较高的是2#喷嘴和4#喷嘴。决定扇形喷嘴出口流动损失的主要因素有导流角度、导流长度、横截面形状、速度分布、流动状态等,流动损失越大,喷嘴流量系数越小[4]。试验条件下,从喷嘴流量系数变化可以看出:相同导流角度时,喷嘴流动损失随着出口横截面长宽比的增大而增大;相同出口长宽比下,喷嘴流动损失随着导流角度的增大而增大。

3.2 雾化特性

3.2.1 气液比影响

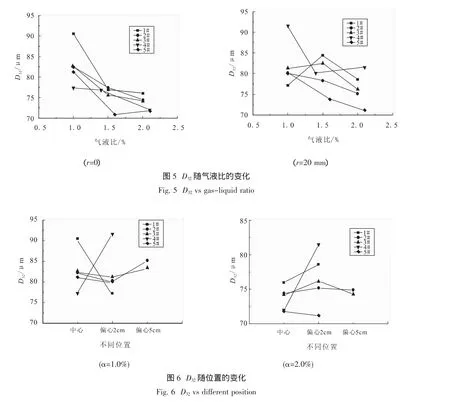

以索太尔直径(D32)为雾化粒径衡量标准,图5给出了不同区域D32随气液比的变化曲线 (r为测量区域距喷嘴中心线的距离)。在气液比1.0%~2.1%时,大流量扇形喷嘴(1#,2#,3#)雾化粒径范围74.2~90.5 μm,小流量扇形喷嘴(4#,5#)雾化粒径范围 70.9~91.6 μm。喷嘴的雾化特性取决于气液的动量交换,在混合室一定的情况下,混合室入口的气液动量比对气液的混合起着决定性作用。分析不同工况条件下混合室的入口气液动量比,动量比随气液比的增大而增大,1#喷嘴动量比0.034~0.088,2#喷嘴动量比0.038~0.096,3# 喷嘴动量比 0.034~0.088,4# 喷嘴动量比 0.044~0.116,5#喷嘴动量比 0.032~0.088。入口动量比越大,气液混合越好,平均索太尔直径呈减小的趋势。

图6给出了喷雾场不同位置处D32的变化情况。气液比较低时,2#,3#,5#喷嘴中心和边区位置SMD相差不大,1#,4#喷嘴中心和边区位置SMD相差15 μm以上;气液比较高时,1#~4#喷嘴中心区域SMD较小,边缘均有不同程度的升高,4#喷嘴中心和边区SMD相差12 μm以上,5#喷嘴雾化较均匀,D32随位置变化不大。分析认为:试验喷嘴气液动量比相差较大,气、液射流初始撞击时仅能引起液束的变形、扭曲和局部剥离,部分工况下液核在混合室内会偏离喷嘴中心,导致中心附近区域SMD反而偏大。

3.2.2 喷嘴结构影响

在入口结构和混合室一定的情况下,喷头结构的变化主要是临界面积和出口面积的变化。临界面积指混合室出口面积,它主要决定着混合室压强的高低和扇形喷雾场流强分布,出口面积主要决定雾化粒径分布、雾化角度和喷射速度。

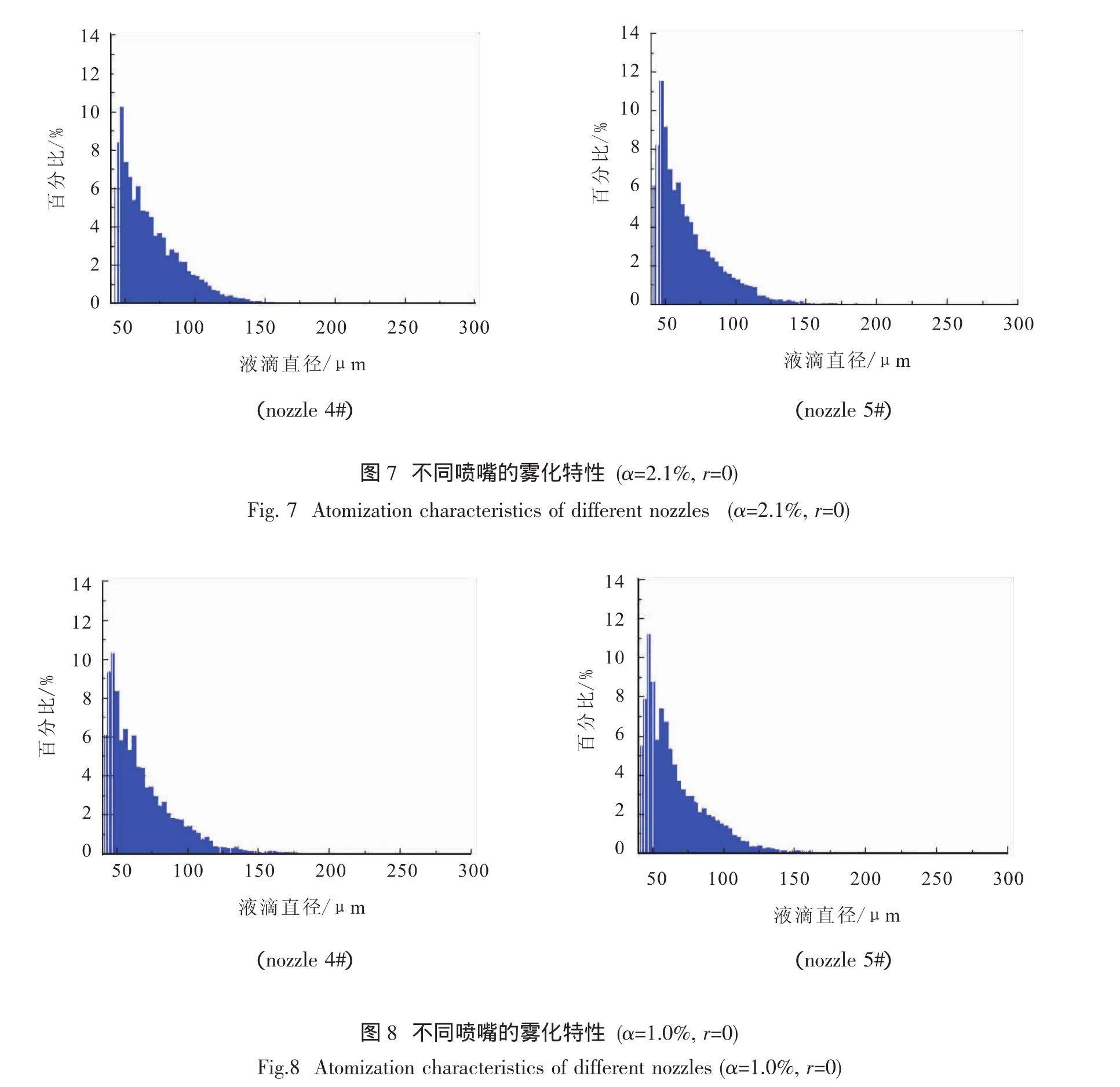

小流量喷嘴工作时,喷雾场角度与喷嘴导流角度基本一致,相同区域粒径分布对比如图7和图8所示。从图中可以看出,气液比较高时,5#喷嘴液滴直径分布更趋近于正态分布,其小液滴更多、雾化效果更好;气液比较低时,4#喷嘴液滴直径分布更均匀,其雾化效果更好。4#与5#喷嘴具有相同的导流角度和导流长度,但5#喷嘴平均流量系数(0.276)小于4#喷嘴平均流量系数(0.346),说明矩形截面造成的流动损失要大于橄榄型截面。进一步地,可以定性认为,矩形截面对两相流的扰动随气液比的增大而增大。

大流量喷嘴工作时,喷嘴出口导流角对喷雾场角度的影响各不相同,1#喷嘴喷雾场角度与喷嘴出口导流角基本一致,2#喷嘴喷雾场角度比喷嘴出口导流角小约5°,3#喷嘴喷雾场角度比喷嘴出口导流角小约10°。不同喷嘴相同区域粒径分布对比如图9和图10所示。

从图中可以看出,气液比较高时,3#喷嘴平均SMD最小,雾化特性最好;气液比较低时,2#喷嘴液滴直径分布更均匀,雾化效果更好。随着喷嘴导流角由30°增加到100°,流量系数先增加后减小,流动损失也呈抛物线变化。这说明在设计工况下,橄榄型喷口导流角小于60°的范围内,存在一个导流角最佳值,既能满足喷雾场角度与导流角一致,又能达到最好雾化效果。

4 结论

设计并加工了5种不同的扇形雾化喷嘴,搭建了试验台架系统,进行了喷嘴的雾化特性试验研究,从流量特性和雾化特性方面对试验结果进行了对比和分析,得到如下结论:

1)随气液比增加,扇形喷嘴流量系数随之减小。相同导流角时,扇形喷嘴流动损失随出口横截面长宽比的增大而增大;相同出口长宽比下,扇形喷嘴流动损失随导流角的增大而增大。

2)扇形喷嘴结构一定时,气液混合动量比越大,气液混合越好,喷雾场平均索太尔直径愈小。

3)矩形截面造成的流动损失要大于橄榄型截面,矩形截面对两相流的扰动随气液比的增大而增大。

4)设计工况下,橄榄型喷口导流角小于60°的范围内,存在一个最佳值,既能满足喷雾场角度与导流角一致,又能达到最好的雾化效果。

[1]SRIDHARA S N,RAGHUNANDAN B N.Studies on the performance of airblast atomizer under varying geometric and flow conditions,AIAA 99-2460[R].USA:AIAA,1999.

[2]龚景松,傅维镳.一种新型喷嘴的提出及其流量特性的研究[J].工程热物理学报,2005,26(3):507-510.

[3]RIZK N K,LEFEBVRE A H.Influence of airblast atomizer design features on mean drop size,AIAA 82-1073[R].USA:AIAA,1982.

[4]章梓雄,董曾南.粘性流体力学[M].北京:清华大学出版社,1998.

[5]石玉文.气动喷嘴雾化特性的数值研究[J].汽轮机技术,2007,49(4):294-295.

[6]徐行,郭志辉,顾善建.新型气动雾化喷嘴喷雾特性的实验研究[J].航空动力学报,1997,12(3):295-334.

[7]REITZ R D,BRACCO F V.Mechanism of atomization of a liquid jet[J].Phys.Fluids,1982,25(10):1730-1742.

[8]CROESLER T,LEFEBVRE A H.Studies on aeratedliquid atomization[J].International J.of Turbo and Jet Engines,1989(6):221-229.