PS/PP共混熔纺纤维中分散相梯度分布研究*

2013-10-14魏发云

张 伟 魏发云 陈 龙 张 瑜

(1.南通大学纺织服装学院,南通,226019;2.南通大学杏林学院,南通,226019;3.东华大学材料科学与工程学院,上海,201620)

梯度材料是指在材料的制备过程中,在先进的制备工艺下,材料的微观要素如组成和结构等沿特定方向呈准连续或连续的梯度变化,材料的宏观性能也沿同一个方向呈准连续或连续的梯度变化的一种非均质的复合材料[1]。在复合材料的加工过程中,把两种或两种以上的聚合物或者是聚合物与其他功能性材料进行复合,在特定的制备工艺下也可以制备出新型的功能梯度复合材料。共混熔融纺丝是制备功能性织物和功能性产业用纺织品的有效手段之一。目前已经在制备的多种共混纤维中发现了分散相的梯度分布[2-6],但是还不能实现梯度结构的有效控制。倘若在共混纤维的制备过程中,能够实现功能性分散相梯度变化的有效控制,使分散相集中分布在纤维的芯层或者表层,这样既能保证提高产品的功能性,又可以大大降低分散相的用量,达到降低生产成本的目的。通过对共混纤维中梯度结构的研究来掌握共混纤维中分散相的梯度分布的机理,就有可能实现分散相的分布控制,从而可以制备出多种功能性纤维。例如,通过共混方法制备阻燃性纤维时,阻燃剂的含量高虽有很好的阻燃效果,但会大大降低纤维的力学性能。如果能控制阻燃剂主要集中在纤维的表层,而芯层因几乎不含阻燃剂而使纤维依然保持良好的力学性能,这样不仅改善了纤维的阻燃性,也尽可能地保证了纤维的力学性能不受破坏或者使对力学性能的破坏降到最低。又如,还可以把具有导电性的材料添加到绝缘纤维中,通过控制纤维芯层或表层导电组分的含量,来制备只有芯层导电而表层绝缘的或者表层导电而芯层绝缘的功能纤维。

可控梯度相熔融纺丝技术对于国产高性能纤维原料自主化研发,制造具有阻燃、抗静电等梯度结构的功能性纤维具有非常重要的指导意义。由此可见,研制梯度结构的共混纤维具有巨大的工业应用前景,对开发高端功能性纤维结构材料以及产业用纺织品也有很大的促进作用。

目前关于共混纤维中分散相梯度分布的研究仍较少,尤其是对共混纤维中梯度结构形成机理的研究还处于探索阶段。本文借助毛细管流变仪分析了原材料熔体的流变性能,通过对比不同纤维样品中分散相的分布形态研究拉伸流场对分散相分布的影响,并结合流变性能,对梯度相结构的形成做了初步推测。

1 实验部分

1.1 原料

无规聚苯乙烯(PS),牌号PG-33,台湾奇美有限公司,熔融指数(MFI)7.4 g/10 min(230℃,2.16 kg),呈透明的颗粒状。

聚丙烯(PP),实验室自制,熔融指数(MFI)46 g/10 min(230℃,2.16 kg),呈半透明的颗粒状。

1.2 流变性能测试

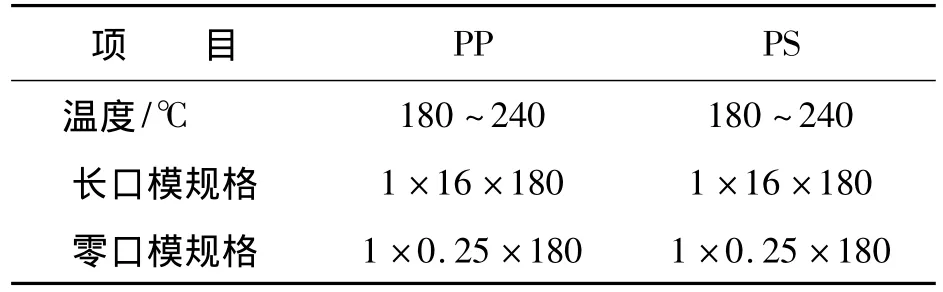

采用RH2000型毛细管流变测试仪,对已干燥的PS、PP切片进行流变性测试。测试温度分别为180、190、200、210、220 和230 ℃。测试参数见表1。

表1 毛细管流变测试参数

1.3 共混纤维制备

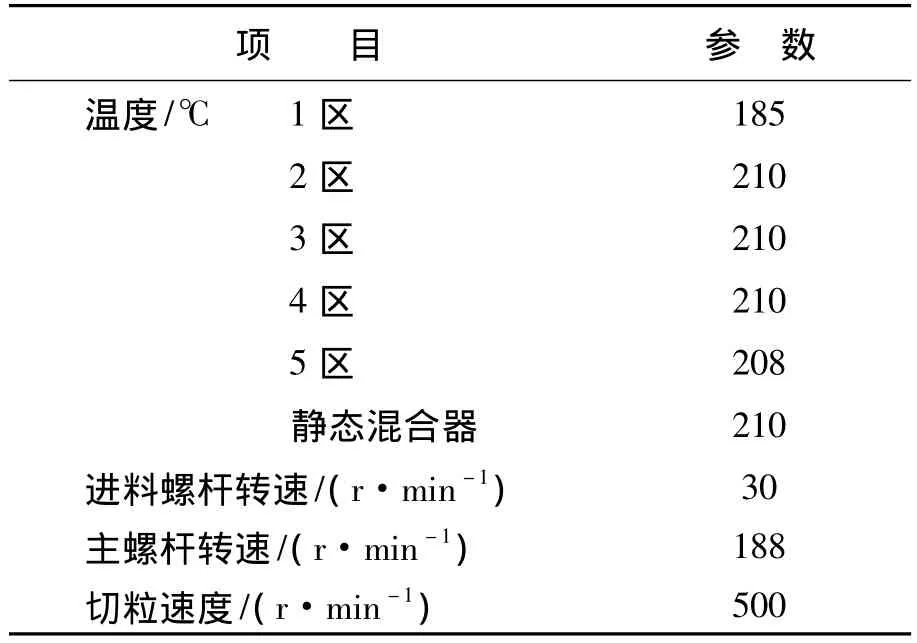

将干燥好的PS和PP切片按照24∶76(质量比)的比例混合均匀,然后在SHL-35双螺杆挤出机上进行熔融共混,熔融共混物挤出后采用水浴冷却,在SQ-2型切粒机上切断造粒,制得PS/PP共混切片。具体的工艺参数见表2。

将制备好的PS/PP共混切片置于真空干燥机中,在80℃下再次干燥24 h;然后,在纳米复合纤维专用纺丝机上进行熔融纺丝。喷丝板规格36孔,孔径0.30 mm,长径比2.5;计量泵的泵供量1.8 cm3/r;纺丝温度220℃。在保持泵供量、纺丝温度和冷却等工艺条件不变的前提下,分别收集位于喷丝板5 cm处几乎没有受到拉伸作用的挤出纤维样品,以及纺丝速度为500 m/min的经过强烈拉伸的卷绕纤维样品。

表2 制备PS/PP共混切片的工艺参数

1.4 纤维样品横截面形态的表征

挤出纤维在-170℃的液氮中冷冻5~10 min后可以直接折断,获得纤维横截面;纺丝速度为500 m/min卷绕纤维需要整理成束,然后经过树脂包埋,再借助超薄切片机切割,制得纤维横截面。

制备好的PS/PP纤维横截面,采用四氢呋喃刻蚀掉分散相PS,再经过烘干、喷金后,在S3000N型扫描电镜上观察纤维横截面,并拍摄电镜照片。

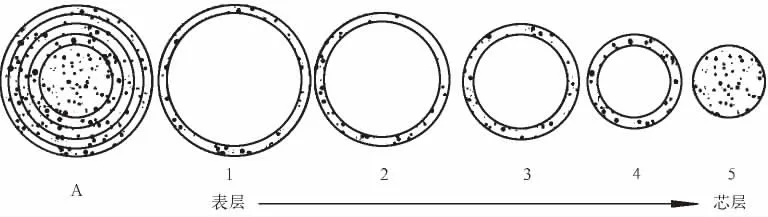

采用Photoshop图像处理软件,对所拍摄的电镜照片进行二值化处理,如图1中的A所示;再把纤维横截面划分成等面积的五个同心的圆环,如图1 中的 1、2、3、4、5 所示;进一步统计出各个圆环上分散相的数目、总面积和平均直径,分析其变化规律。

2 结果与讨论

2.1 流变性

图1 共混纤维横截面上电镜照片的解析示意

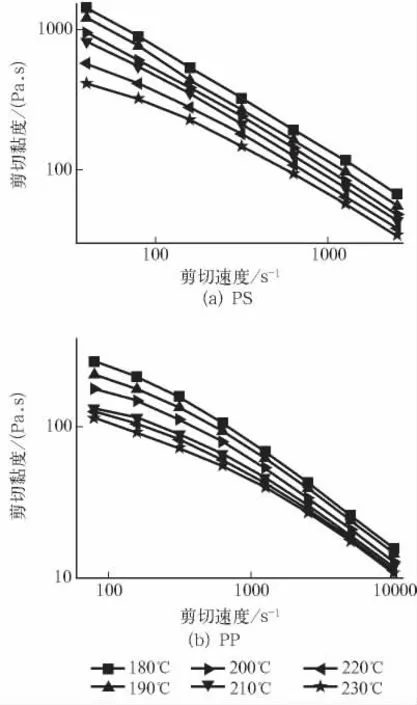

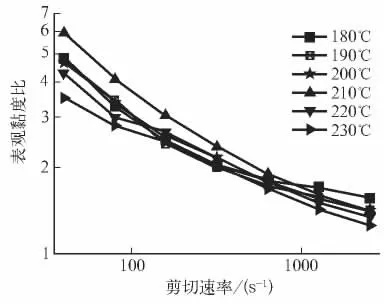

采用毛细管流变仪测得的不同温度下纯PS和纯PP的表观剪切黏度与剪切速率的关系曲线见图2。可以看出:在同一温度下PS和PP的表观剪切黏度随剪切速率的增加而明显减小,说明两者均属于切力变稀流体;在同一剪切速率下,两者的剪切黏度随着温度的增加也出现明显的下降。

图2 不同温度下表观剪切黏度与剪切速率的关系曲线

在不同的温度下,PS和PP的表观黏度比与剪切速率的关系曲线见图3。可以看出:在剪切速率为50~2 500 s-1的范围内,不同温度下的PS与PP的表观黏度比值在1.2~5.9之间变化;在所测的温度和剪切速率下,其比值始终大于1,说明PS的熔体黏度大于PP的熔体黏度,且比值随着剪切速率的增加而减小,说明剪切速率越高,两者的熔体黏度越相近。

2.2 分散相分布形态

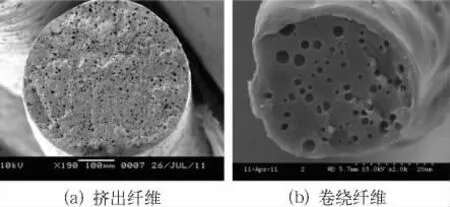

在相同工艺条件下,纺程上不同位置收集的PS/PP共混纤维横截面的SEM照片见图4。照片中黑色的孔洞是被四氢呋喃刻蚀掉的分散相PS。图4(a)是在距离喷丝口5 cm处的拉伸作用几乎为零的挤出纤维;图4(b)是经过强烈拉伸作用的卷绕速度为500 m/min的卷绕纤维。从图4可以明显看出,挤出纤维中分散相PS分布均匀,而卷绕纤维中分散相的分布呈明显的梯度分布。在PS/PP卷绕纤维中,从中心到表层分散相PS分布逐渐增多,直径逐步增大。

图3 不同温度下PS/PP表观黏度比与剪切速率的关系曲线

图4 PS/PP(24∶76)共混纤维横截面SEM照片

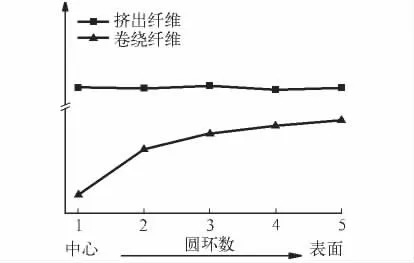

挤出纤维和卷绕纤维横截面上各圆环中分散相的面积分布趋势见图5。由图5可以看出:挤出纤维横截面上从纤维中心区域到表层区域的各圆环上分散相PS的面积基本一致,说明PS/PP共混纤维中从芯层到表层分散相含量基本一致;而卷绕纤维从中心到表层分散相PS的面积逐步增大,说明PS含量沿着纤维径向呈逐步增加的梯度分布。在同样工艺条件下,出喷丝口处纤维中分散相分布均匀,而经过拉伸后,纤维中分散相的分布出现表层增多中心减少的现象,说明在纤维成形过程中分散相经过强烈的拉伸后出现了向纤维表层迁移的现象,因此可以推断分散相的迁移主要发生在出喷丝板后的拉伸流场中,与之前的流场无关。

图5 挤出纤维和卷绕纤维横截面上分散相面积的分布趋势

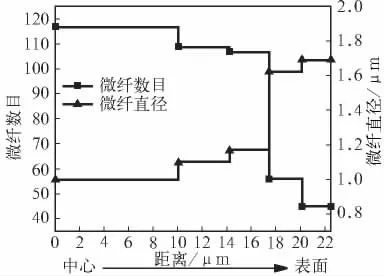

为了详细描述卷绕纤维中分散相的分布特征,分别对分散相的尺寸以及数目进行了统计,见图6。可以看出,在卷绕纤维中微纤数目沿纤维径向从中心到表层呈现逐步减少的趋势,直径呈逐步增加的趋势。这与邢强等[5]和潘志坚等[6]的研究结论一致。只是他们采用了黏度小于基体PP的低黏度的PS作为分散相,而本实验中分散相PS的黏度远远大于基体相PP的黏度。

图6 卷绕纤维横截面上分散相的数目和尺寸分布趋势

对于共混纤维中分散相的迁移机理有多种解释。多数人认为是共混的纺丝熔体在喷丝孔的剪切流场中形成,在剪切流场中根据能量消耗最低原理,低黏度的组分会向毛细管壁的高剪切速率区迁移[4,7]。潘志坚等[6]则认为纤维中分散相的迁移是在纺丝熔体出喷丝孔后的拉伸流场中形成,但是其给出的机理解释只是简单地将剪切流场中的迁移机理推广到拉伸流场中,指出纤维成形过程中的拉伸流场是单轴拉伸流场,当该流场中的拉伸应力不均匀时,共混的纺丝熔体中拉伸黏度较低的组分会向拉伸应力较高的表层迁移。但是,以上提出的机理均不能解释本实验中高黏度的组分PS向共混纤维的表层高拉伸应力区迁移的现象。

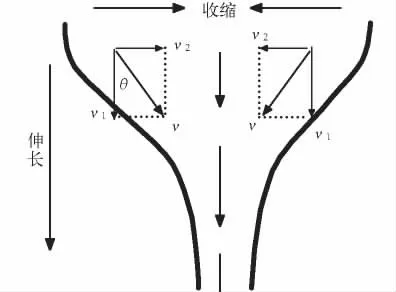

笔者认为在纺丝熔体出喷丝孔后的冷却细化过程中,熔体的拉伸速率较大,熔体的流动并不是严格意义上的单轴拉伸流动,而是一个沿着流动的轴向熔体被拉伸而变长,同时在垂直于流动方向的径向熔体发生收缩的流动,如图7所示。纤维轴心以外的任何一点的熔体沿着速度υ运动,该速度与纤维轴向存有一定的夹角θ。速度υ在轴向有一个分速度υ1,促使熔体沿着纤维轴向运动;在径向有一个分速度υ2,促使熔体沿着纤维径向向纤维轴心迁移。在熔体被迅速拉伸细化时,基体相和分散相存在一个径向的质量迁移的竞争。在PS/PP共混纤维中分散相PS的黏度很大,熔体的流动性较差,尤其是在较低的剪切速率或者拉伸速率下,可以推测在同样的温度和同样的拉伸速率下PS熔体的径向运动要比基体PP熔体的慢。因此,这种情况导致了PS的径向迁移滞后,在表观上表现为PS向纤维的表层迁移。

图7 熔融纺丝过程中纺丝熔体拉伸细化机理示意

3 结论

(1)通过对比拉伸流场前后的PS/PP共混纤维样品中分散相的分布形态,发现分散相的梯度结构主要是在出毛细管后的拉伸流场中形成的,与之前的流场无关。

(2)熔融纺丝过程中出喷丝孔后的拉伸流场不是纯粹意义上的单轴拉伸流动,而是一个楔形的逐步收缩的流场。鉴于目前还没有该拉伸流场中有关大分子链运动的成熟理论,对于解释拉伸流场中分散相的迁移还需要作进一步的研究。

[1] 韩杰才,徐丽,王保林,等.梯度功能材料的研究进展及展望[J].固体火箭技术,2004,27(3):207-216.

[2] LIANG Borun,PAN Lihua,HE Xiaojun.Structure and broperties of blend fibers from poly(ethylene terephthalate)and liquid crystalline polymer[J].Journal of Applied Polymer Science,1997,66:217-224.

[3] 王锐,朱志国,张大省,等.相容剂对PA6/PE基体—微纤型共混纤维形态结构的调控[J].高分子材料科学与工程,2002,18(5):96-99.

[4] 肖峭,金惠芬,龚静华.PET/PE共混体系中微纤成形机理的探讨[J].合成纤维,1997(2):15-19.

[5] XING Qiang,ZHU Meifang,WANG Yiheng,et al.In situ gradient nano-scale fibril formation in polypropylene(PP)/polystyrene(PS)composite fine fiber processing[J].Polymer,2005,46:5406-5416.

[6] PAN Zhijian,CHEN Yanmo,ZHU meifang,et al.The non-uniform phase structure in blend fiber partⅡ:the migration phenomenon in melt spinning[J].Fibers and Polymers,2010,11(4):625-631.

[7] 魏艳丽,周持兴.PP/PS共混体系在挤出成型中的迁移行为[J].高分子材料科学与工程,2005,21(3):223-249.