行星轮架孔系加工

2013-10-11五粮液普什模具有限公司四川宜宾644007余正江

五粮液普什模具有限公司 (四川宜宾 644007) 余正江

行星轮减速器(见图1)是大型装载机行走驱动重要部件,具有结构紧凑,承载能力大,传动精度和效率高的特点,可以实现运动的合成与分解。由于行星轮架制造技术要求极高,严重制约其发展和国产化,是公认的技术难题。轮架(见图2)为铸造合金钢;轮盘、弧板为球墨铸铁。几何精度和位置精度要求颇高,加工难度大。

图1 行星轮减速器总成

图2 轮架结构

1.重要加工要素分析

(1)基准圆A、电动机座孔和中部齿轮孔尺寸要求高,是行星轮架的关键要素,为确保其加工尺寸以及形位公差等要求,机床的回转精度、几何精度要求高,而且工件装夹找正要尽量减少人为误差,加工过程必须按粗加工、半精加工、精加工三步进行。

(2)该行星轮架为组合体,轮架上基准圆A与轮盘上基准圆B同轴度是该工件的又一关键特征,其同轴度要求高,如果将轮架上基准圆A与轮盘上基准圆B分别加工到位,装配后是很难达到同轴度要求的;因此,在加工轮盘B基准圆时应留余量0.5mm,待装配后,再以基准圆A找正,基准圆A的台阶面找平,将基准圆B加工到位。

(3)三组齿轮轴承孔是行星轮架的又一关键要素,尺寸精度及形位公差要求特别高。而且轮架上三个齿轮轴承定位孔与轮盘上三个相对应的齿轮轴承定位孔的同轴度要求高,在轮架加工时,如果将该孔精加工到位,再精加工轮盘上三个轴承定位孔时,由于机床主轴Z轴的运动误差与机床X轴、Y轴的重复定位误差的累积,加工出来的孔很难同时既满足形状公差又满足与轮架上轴承孔相对应的同轴度公差。通过分析改变加工方式:采用精加工轮架上三个轴承定位孔时,先预留0.5mm,待装配后,与轮盘上轴承定位孔同时进行精加工,减少加工过程中误差。

2.误差分析

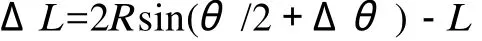

(1)机床精度对孔系位置度影响:当机床几何轴X、Y轴运动时,3个孔中心半径R的实际尺寸增加或减少ΔR=±0.02mm,在计算中,取R=0.02mm,假想圆心角为120°不变,则三个孔中心距相应的增量为

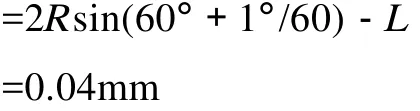

当三个孔圆心角θ的实际角度增加或减少Δθ=±1'时,半径R=254mm,则3个中心距相应增加量为

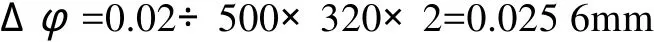

为满足轮盘上3个轴孔与轮架上3个相对应的轴孔的同轴度要求,在精镗轴孔时,将轮盘上孔镗到位后,再精镗轮架孔。如果机床主轴向下移500mm,其机床主轴导轨滑动误差为0.02mm(该公差满足较高机床精度验收标准),那么,机床主轴误差对孔产生的同轴度误差

(2)温度对孔径的影响:由于该工件的基准圆A、B以及轴孔孔径尺寸精度要求高,基准圆A、B直径公差±0.05mm,轴孔直径公差±0.0127mm,其允许的误差范围非常小。因此,我们在加工时必须要考虑温度对孔径变化的影响,否则将不能满足图样要求。

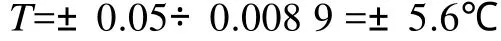

假使温度每变化1°,对基准圆A直径的变化量ΔD1为

基准圆A的公差±0.05mm,其允许温度的变动

假使温度每变化1℃,对轴承定位孔直径的变化量ΔD2为

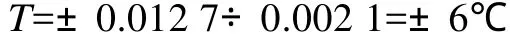

轴承定位孔的公差±0.0127mm,其允许温度的变动为

3.内、外圆的尺寸与位置精度控制

(1)基准圆A:直径φ(762.3±0.05)mm,圆柱度0.038mm,该基准是后续加工所有圆及孔系的基准。因此,它的加工精度将直接影响后序加工内容的精度,必须严格控制。

加工前,确定对基准圆直径产生误差的主要因素(机床精度、环境温度、检测量具误差、人为误差)的影响。并对机床精度进行全面检测,使机床重复定位精度和回转精度处于良好的使用状态。

根据温度对孔径变化的分析可知,当温度变化1℃将使该圆直径变化为0.0089mm,通过测出环境温度的差值,即可通过计算获得该圆直径受温度影响的变化值,在测量时进行补偿,此方法可行。但每次测量都要测出环境温度并进行反复计算,实际应用比较麻烦且容易出错。为此,我们考虑采用与轮架同质材料制造精确计量检具,作为校对外径千分尺的标准。确保常温的测量值与标准温度下测量值一致性。

影响圆跳动的因素较多,主要因素有立车主轴回转精度、工件旋转产生的离心力。考虑该工件在内腔有两块支撑块(见图3),为了消除工件转动时产生的不均衡离心力,工件装夹后,在支承块相对的方向加上一块重量相当的配重块以抵消其影响,有效控制圆跳动。

电动机座孔φ(976.3±0.05)mm的尺寸精度也采用同样方法得到解决。由图1轮架装配图可知,为确保基准圆A与基准圆B同轴度φ0.05mm的要求,加工轮盘上基准圆B时预留余量0.5mm,待装配后,再以基准圆A以及该圆台阶面找正,将轮盘基准圆B精车到位。

由于各孔精度要求特别高,很多精镗刀,直接按它所标刻度进行调刀,一般孔径不是偏大就是偏小。为了解决此问题,采用试镗进行测量方式,根据实际值的偏差进行补偿,同时,试镗、试切还可以检查孔表面粗糙度、机床转速、进给量等参数是否合理。实际表明,此方法有一定实用性,可以通过试切效果对加工参数适当调整。

轮架是低合金铸钢材料,为确保精镗孔质量必须合理优化加工参数。对此,我们进行对比性加工参数试验,经分析得出,当精镗孔的余量大于0.35mm,孔的锥度、圆柱度、表面粗糙度随着加工余量的增加而增加,当余量小于0.25mm,随着精镗余量的减少而表面粗糙度值增大;当主轴转速大于250r/min时,表面粗糙度、效率都理想,但刀具磨损大,造成孔的锥度增大,很难控制孔径;随着每转进给量增大,效率提高,但孔锥度、表面粗糙度不能满足要求。

综合考虑,确保产品质量提高效率。在精镗轴孔的优选加工余量和参数为:主轴转速200r/min、精镗孔的余量0.25!0.3mm,进给量0.15mm/r。

(2)轴孔同轴度和位置度控制:为确保轮盘上轴孔与轮架上轴孔的同轴度要求,精镗3组孔的工艺流程:轮架上3个φ179.95mm孔,先粗镗、半精镗致φ(179.45±0.1)mm,装配后,先将轮盘3个φ(212.76±0.0127)mm孔粗镗、半精镗、精镗到位,再精镗轮架上3个φ(179.95±0.0127)mm孔到位。事实证明,采用此方法能够确保镗孔一致性,减少人为误差,有效地控制轴孔与轴孔的同轴度。

3.结语

通过对行星轮架全过程加工的实践,我们认识到:精良的加工设备是先决条件,对复杂组件各加工要素及误差环节进行系统分析是必要的,应该充分考虑误差的叠加与各方面直接或间接的影响,并在加工过程中采取针对性的控制和预防措施,一定能取得非常好的效果。