新疆×××铁矿选矿厂工艺优化改造及生产实践

2013-10-11李伟东曹继福宋彦青

李伟东 曹继福 宋彦青

中化地质矿山总局地质研究院,河北涿州,072754

新疆尉犁县×××铁矿选矿厂2010年10月建成投产,设计生产能力为年处理原矿15万t。原设计工艺流程中,破碎系统为三段开路破碎流程,磨选系统为两段一闭路磨矿分级、一次粗选、两次精选的生产工艺流程。在设备试运转和生产调试过程中,针对对原工艺流程、设备连接和设备配置等方面的不足之处对破碎系统和磨选系统进行技术改造。经生产实践验证,新工艺可以保证铁精矿质量,有效减少金属矿物流失,达到了提高设备利用率,降低生产成本,实现产能翻番的目的。

1 矿石性质【1】

新疆×××铁矿矿石矿物主要为磁铁矿、少量磁赤铁矿。脉石矿物主要为石英,少量斜长石、云母、黄铁矿,微量的褐铁矿和黄铜矿。

其中磁铁矿结晶程度不等,以半自形晶、他形晶为主。粒径一般在 1~2mm,粗颗粒达 5~6mm,多以集合体形式嵌布在石英岩中。

脉石矿物石英呈它形粒状或简单多边形,粒度一般为0.1~0.5mm,大部分彼此接触线较为平直,少量呈齿状的缝合线接触。

矿石结构主要为结晶的中~粗粒结构。磁铁矿结晶颗粒大,呈半自形、他形晶体,呈集合体或分散粒状分布。

矿石构造以块状构造为主,条带状构造、浸染状构造次之。块状构造磁铁矿呈密集状均匀分布。条带状构造磁铁矿呈条带状分布。浸染状构造磁铁矿呈星散状均匀分布。

2 选矿厂原生产工艺流程及存在的问题

2.1 选矿厂原生产工艺流程

初建选厂破碎系统由一台PE500×700型颚式破碎机、两台 PEX250×1000型颚式破碎机一台90BL型立轴式冲击破碎机和三组皮带输送机组成了三段开路破碎流程。磨磁选矿系统由两台ZTMYφ2100×4500型球磨机、一台 φ350×2水力旋流器组、两台MVS 2424型高频电磁振网筛、两台CTB-1021型粗选磁选机、两台CTB-918型精选磁选机组成了两段一闭路磨矿分级、一次粗选、两次精选的磨选工艺流程。磨选系统原工艺流程如图1所示。

2.2 存在的主要问题及分析

2.2.1 破碎系统 现场调试中发现,破碎产品粒度难以达标,致使磨矿机的给矿粒度过大,一般在30~50mm,最大粒径甚至达到 70mm,远远超出了磨机给矿粒度小于20mm的要求,主要原因在于其一,磁铁矿石硬度大,而细碎工序选用的立轴式冲击破碎机仅适用于破碎硬度较小的矿石;其二,现有三段开路破碎流程过于简单,原建厂设计中未考虑采用筛分机进行检查筛分形成闭路破碎流程。与大中型选矿厂相比,小型选厂一般由于磨矿机直径较小,更应贯彻“多碎少磨”和“以碎代磨”的原则,适宜的碎矿最终产品粒度应该是使破碎与磨矿的总成本降为最低。而较小的磨机直径要求给矿粒度以不大于 15mm为宜,最大一般也不应超过25mm。现场目前破碎系统的粗碎和中碎作业平均产能可以达到36万t/a原矿石,若在中碎后加入预先筛分筛出部分合格粒度的破碎产品,选择合适规格的适用于较大硬度矿石的细碎破碎机再配以检查筛分,便可实现既能保证破碎系统产能又能保证破碎产品粒度达标。

2.2.2 磨选系统 磨矿工序中,虽然采用了两段磨矿两次分级,但是一段磨矿没有与分级作业形成闭路循环,难以确保磨矿细度达到选别要求,一段磨机排矿未经分级直接给入粗选作业,粗选尾矿直接抛尾,将会造成尾矿中夹带大量尚未达到单体解离的有用矿物连生体而使尾矿品位偏高;原设计中将粗选精矿先打入水力旋流器分级,溢流紧接着又给入高频筛,接连两次分级作业,造成设备功能不必要的重叠。高频电磁振网筛兼有分级并保证入选细度、浓度均匀和提高精矿品位等多重功效。据现场初期调试时流程考查数据分析,高频筛下产物即入选细度为0.074mm(-200目)91.25%,铁精矿品位已达 TFe 67.66%,若是采用水力旋流器一段分级作业即可满足入选细度要求;对于高频筛的筛上产物又返回同规格的二段球磨机进行再磨,经过分析测算后认为二段磨矿会因为矿量不足造成设备和电力资源浪费。分级作业是保证磨矿细度达标的必要措施,对前可与球磨机构成了磨矿闭路循环,并以一定比例的返砂量保证磨矿系统的平衡,对后可为磁选作业提供流量稳定,符合选别细度和浓度要求的入选矿浆。在对该矿的实验室小型试验中发现,磨矿细度对分选效果的影响较大【1】。由于本矿山矿石硬度较大,一段磨矿难以达到有用矿物与脉石矿物完全单体解离,而单一使用水力旋流器分级出现磨矿细度变化波动难以避免,因此,采用中矿再磨对提高铁回收率,减少尾矿中的金属流失是必要的。

原磁选工序中,两台CTB-1021型粗选磁选机和两台CTB-918型精选磁选机构成一次粗选、两次精选流程。参考实验室试验指标和现场对初期调试时各作业产品数据分析,经一次粗选、一次精选流程,精矿品位即可达标,无需增加二次精选。两次精选作业的尾矿未经处理直接抛尾,也会造成尾矿中夹带尚未达到单体解离的有用矿物随连生体流失。

分析认为,若将原磨矿分级系统和磁选系统的现有设备及连接管路稍加调整,再适当配置合适规格的相应设备,亦可完成优化工艺和增加产能。

3 工艺流程改造及生产实践

3.1 完善破碎筛分流程,保证破碎产品粒度

经过对破碎设备技术参数计算和论证,新购置和制作了一台 PF107型反击式破碎机、两台900mm×3000mm,规格筛孔20mm×20mm筛分机和一条皮带输送机,在中碎之后细碎之前,增加一台预先筛分机,在细碎之后增加一台检查筛分机,形成了一套完整的三段闭路破碎工艺流程,从而保证了磨机给矿粒度小于20mm。

调整完善后的破碎筛分系统工艺流程见图 2。

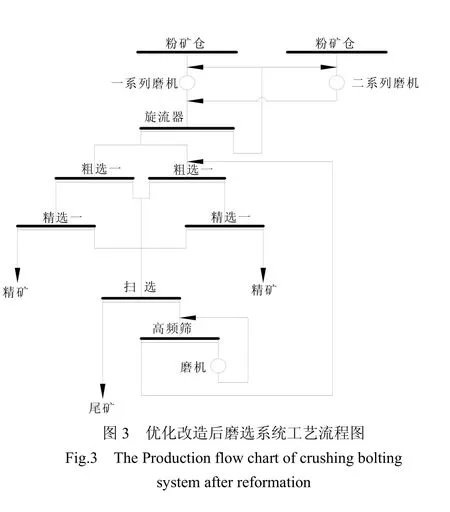

3.2 优化调整磨矿分级流程,实现选厂产能翻番

调整原用于二段磨矿的与一段磨矿机相同规格的ZTMYφ2100×4500型球磨机的给矿、排矿和返砂输送管路,使两台磨机并列用于一段磨矿作业,两台磨机的排矿合并打入旋流器,旋流器底流通过分矿箱分别返回两台磨机,形成两个系列一段磨矿闭路系统,从而可使磨矿作业处理量增加近一倍。新购置一台 ZTMYφ1200×5700型小球磨机用于二段磨矿作业,与原有两台高频振筛机配合构成二段闭路磨矿系统,处理扫选精矿中含有的大量矿物连生体的选矿中间产品。调整后的磨矿系统形成了可以保证产能翻番的较为合理的两个系列两段两闭路磨矿工艺流程。

3.3 合理选择磁选工艺流程,确保精矿产品质量

参照中化地质矿山总局地质研究院 2007年所做《新疆×××铁矿实验室选矿试验研究报告》中确定的一段磨矿两段磁选选矿工艺流程【1】,虽然选厂现场生产所用矿石的原矿性质有些变化,但在对生产中多次从各作业点取样获得的选矿技术数据进行分析后发现,旋流器分级溢流细度能够达到0.074mm(-200目)75%~80%,一次粗选、一次精选即可保证精矿品位含TFe 65%左右。基于此,将两台 CTB-1021型粗选磁选机和两台CTB-918型精选磁选机分列用于粗选和精选形成两个独立的磁选系统,使磁选作业的处理能力也增加了一倍。新购置一台 CTB-1230型 3500MT强磁磁选机,增加扫选作业,用来处理粗选和精选尾矿,可以有效减少尾矿排放中金属量的损失。

优化改造后磨选系统工艺流程见图3。

5 结语

(1)优化改进后,破碎系统形成三段一闭路流程,预先筛分可减小第三段细碎的压力,检查筛分可以保证破碎最终产品粒度小于20mm。磨选系统的粗磨分级、两段磁选、中矿集中扫选再磨分级返回磁选工艺流程,管路配置简单,便于操作控制,既可保证精矿品位,又可减少金属流失。

据累积生产调试 97d,设备正常运行 1369h的选矿技术数据统计,获得如下工艺指标:以目前较低的入选平均原矿品位(含TFe 18.87%)计算,平均精矿品位 TFe 64.89%,平均尾矿品位TFe 6.91%,平均精矿回收率70.17%。

(2)将原有的磨矿、分级、磁选设备重新优化配置后,形成相同工艺流程的两个生产系列,试生产中最大产能已达31.75万t原矿/a。

(3)经过技术改造,虽然增加了部分设备和资金投入,但提高了处理能力和设备利用率,降低了精矿的生产成本。经简化和优化的生产工艺流程,更加合理便于现场管理与控制,为选厂今后生产和经营的正常发展,为企业节能增效、平稳运行提供了技术保证。

1 杨丽珍,丁晓姜,张华军.新疆尉犁县铁矿实验室选矿试验研究报告[R].中化地质矿山总局地质研究院,2007