利用Romax软件对轴承进行设计验证的方法

2013-10-11司艳清

司艳清

(哈尔滨轴承集团公司 南直轴承分厂,黑龙江 哈尔滨 150036)

1 前言

当今时代,技术一日千里,竞争对手层出不穷,企业面临的压力也在不断加剧。在这种情形下,为了保持企业在市场上的竞争优势,惟有不断更新产品,才有可能不被对手超越。用最短的时间推出能被市场认可的产品,是企业在竞争中制胜的关键 。如何提升研发效率,是很多企业的重中之重。目前英、美等西方国家开发了大量在模拟实际工况下的虚拟产品开发软件,该系列软件大大缩短了设计周期并减少了设计修改次数。英国Romax科技有限公司开发的Romax Designer软件就是其中一款。

2 建模

下面以圆锥滚子轴承30206为例利用Romax对轴承进行建模与分析,验证轴承的设计参数是否满足工况的要求。利用Romax对轴承30206进行建模分析的步骤如下:建模→加入工况条件→分析→优化。

2.1 轴的建模

在实际的工况环境下大多数轴承是通过内径过盈配合安装在轴上。此例中轴的结构如图1,阶梯轴的各部分尺寸见表1。

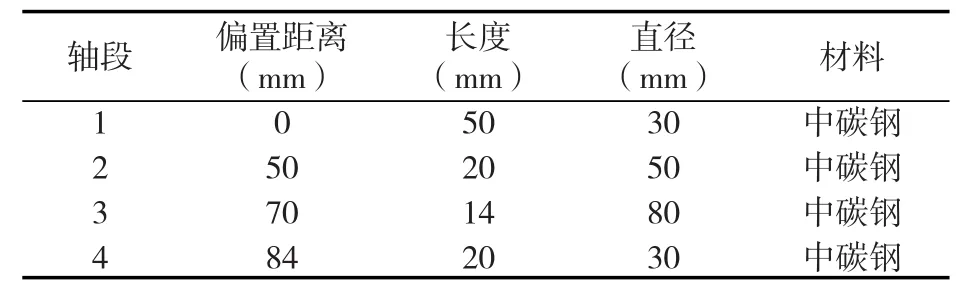

表1 阶梯轴各段尺寸

2.2 轴承的建模

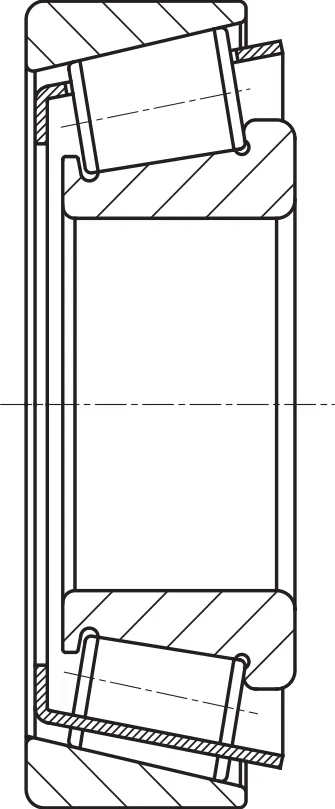

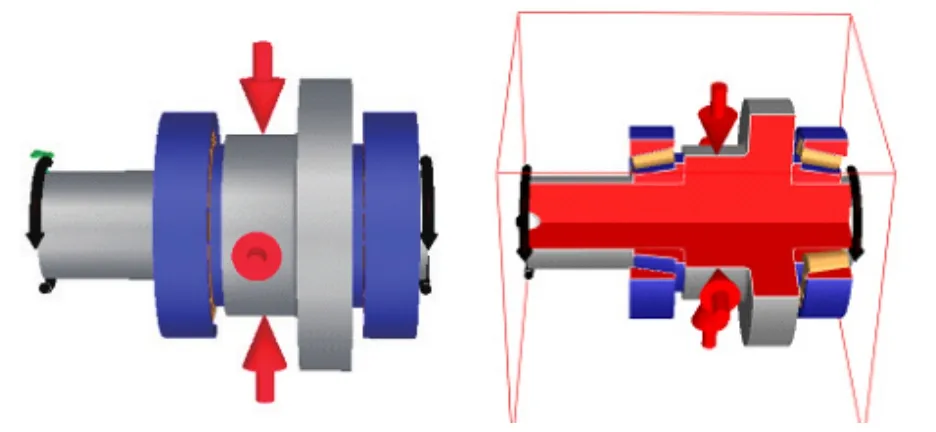

根据已经经过设计计算的圆锥滚子轴承30206的设计参数进行建模,模型如图2 所示。

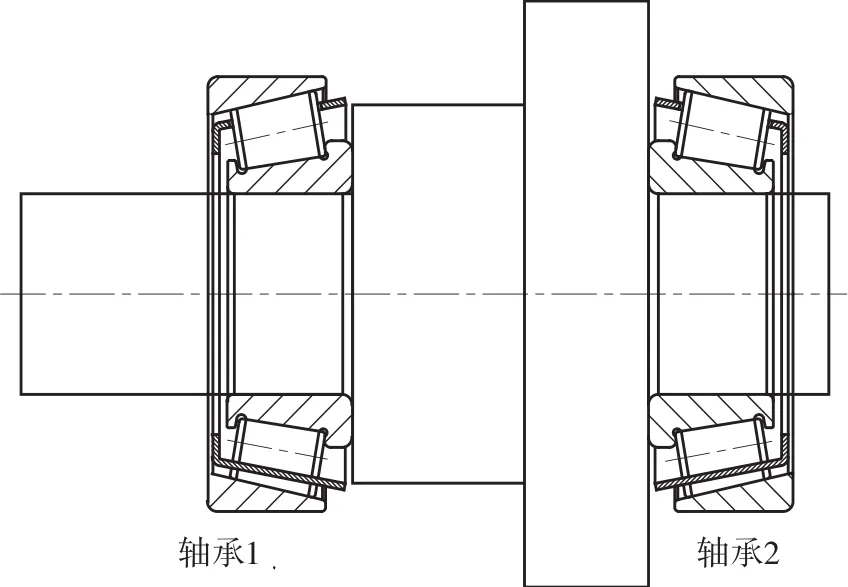

2.3 组装及定位

轴及轴承建模完成后,根据轴承的实际位置将轴承安装在轴上相应的位置上,如图3。

图2 圆锥滚子轴承30206结构图

图3 轴与轴承的组装

3 输入工况条件

在轴承的设计开发中要充分考虑轴承的工况条件,包括载荷、转速、温度、游隙、润滑方式等。该轴系的工况条件是距轴左端60mm处受径向载荷10kN,向右侧的轴向载荷0.7kN,轴转速2000rpm,油润滑,工作温度0℃~40℃,将工况数据输入到模型中,效果如图4。

4 分析

图4 加载后模型图

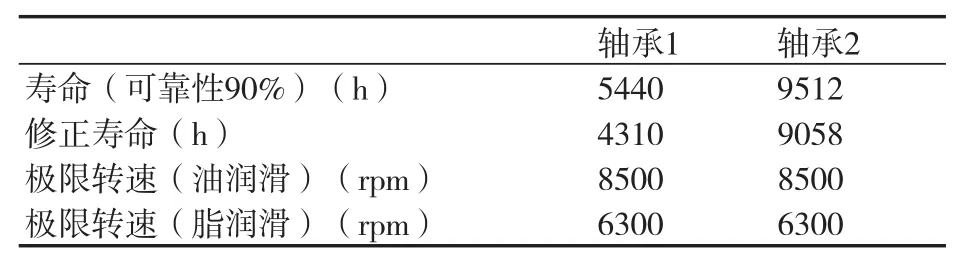

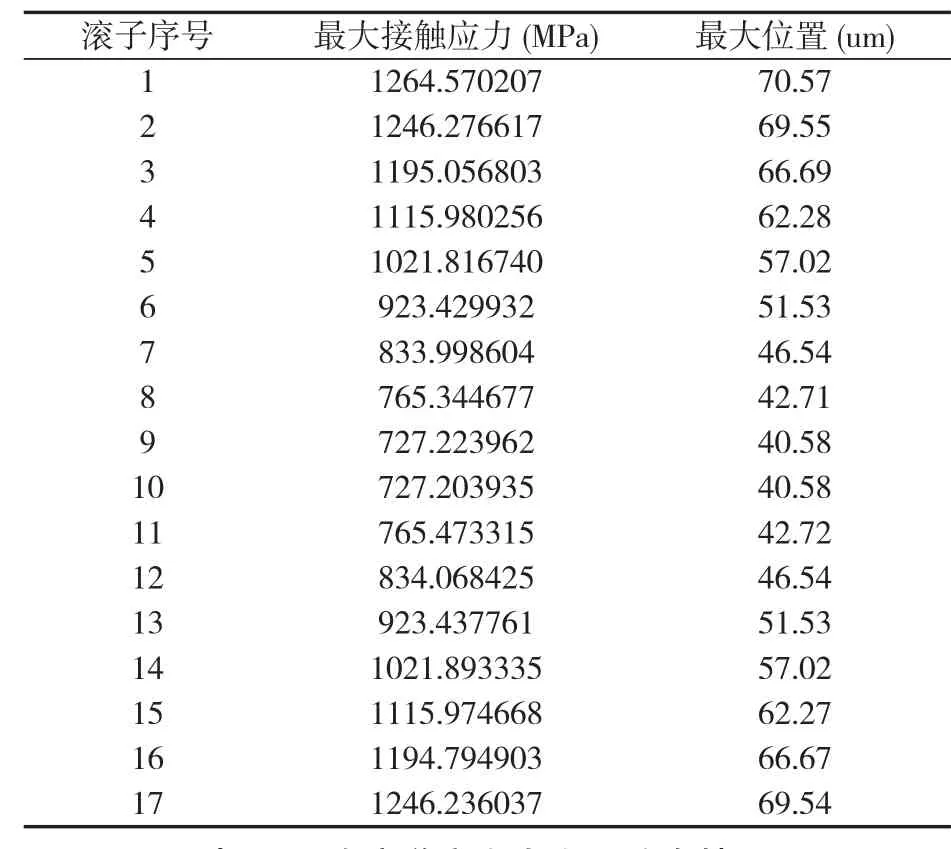

模型及数据加载完成后,可利用软件的分析能力对轴承进行分析。此例主要是对轴承1、轴承2进行理论寿命、载荷分布情况(图略)、应力水平的分析,分析结果以轴承2为例,见表2、表3、表4。

从以上的数据分析可知,受载最大的滚子承受的最大接触应力1300MPa(图略),内圈滚道承受的最大应力1264.57MPa,外圈滚道承受的最大应力1070.86MPa,而通常滚子轴承中受载最大的滚动体与滚道接触中心的最大接触应力能达到4000MPa,可以说该轴承的应力水平满足设计要求。通过软件的计算分析,设计者能迅速的知道所设计轴承的寿命、载荷分布、应力水平,明确该轴承所取的设计参数的合理性。

表2 轴承1、轴承2寿命、极限转速分析结果

表3 内滚道应力大小及分布情况

表4 外滚道应力大小及分布情况

5 结束语

Romax软件最为一种产品开发软件,通过对轴承参数设置及工况条件的虚拟实现对产品设计的验证。在软件内部可对设计参数进行调整来验证设计参数的合理性,最终实现产品的优化设计,减少因人工计算分析导致的周期长和错误计算的可能性,从而缩短设计周期,提升新产品的研发效率。