新型金刚石链锯运转可行性研究(三)①

——链条磨损规律及链条寿命的求算

2013-10-11刘志环宁春旭潘晓毅

刘志环,宁春旭,潘晓毅

(1.广西超硬材料重点实验室,广西 桂林541004;2.国家特种矿物材料工程技术研究中心,广西 桂林541004;3.中国有色桂林矿产地质研究院,广西 桂林541004)

1 前言

在过去的文章[1]中,我们介绍了我中心开发的一种采用齿形啮合做无导板化运转进行锯切的新型金刚石链锯,其应用于荒料开板时,比目前现有其它开板工具在锯切性能和经济成本方面均具有明显的优势。本实验将结合数理推导对该新型金刚石链锯的链条磨损规律及链条寿命进行计算,并对其性能特点进行进一步[2]深入的了解,以分析该产品的推广可行性。

2 链锯链条磨损规律及链条寿命的求算方法

研究链条磨损理论,主要用于计算链条的的工作寿命,是设计链条的重要基础。

2.1 链条传动构件磨损之形式和特点

链条破坏的重要原因:因磨损导致链节伸长而致使链条梗齿、脱啮甚至断裂。

链条磨损形式包括:

①销轴磨损:随转速增大而增大;

②轮齿磨损;

③链板工作齿面磨损;

④链板及销轴侧面磨损:装配不正确、切割工件时磨粒磨损等。

2.2 单位摩擦功及链条磨损系数的求算

首先计算齿形链条回转一周,在所有销轴中之摩擦功A:

A1:链板在啮进主动及从动轮时,其销轴中的摩擦功

式中:为摩擦力矩,kg·m;

a为回转角,rad。

式中:δ为销轴直径,cm;

f为销轴内部之滑动摩擦系数;

m为销轴总数;

SB为紧边总张力;

SX为松边总张力。

A2:同一链板由主动及从动轮退啮时,其销轴中之摩擦功:

当

A值即为链锯空转时所消耗的功率。

计算每秒钟内每一销轴中的平均单位摩擦功为:

式中:F为单个销轴的摩擦面积,F=eδ,e为销轴长度,δ为销轴直径,单位为cm;

T为链条回转一周所用的时间为链条节距,cm,v为链条线速度,m/s;

又为速比,其中P为链条所传动之力。

上式中除摩擦系数f外,其它值均可求得,故常计算磨损系数k:

代入新型链锯参数:SB=170.5kg,SX=70.75kg,i=1,v=30m/s,e=0.42cm,m=126个,p=3.175,z=51个,可计算出其磨损系数k值为:

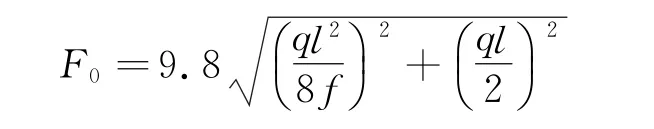

又有研究发现,链节平均伸长量Δt与链条磨损系数k的关系曲线如图1所示。

图1 链节伸长量与磨损系数的关系Fig.1 Relationship between the chain link elongation and wear coefficient

由图1可知,链条工作开始时,平均链节伸长量与磨损系数k成正比例关系;当k>0.6~0.7时,随着磨损系数k的增加,链节平均伸长量Δt也随之急剧增加。

因此,试验链锯磨损系数很大,超过了链条正常磨损系数。但是对于大型设备,由于链节数与链轮次数大大增加,因此磨损系数k值可以大大降低。以Φ2100mm的两大轮传动为例,其锯切石材长度为2300mm,则其链节总数为m=2100/31.75=504节,其链轮齿数z=210个,其它参数与试验机相同,即e=0.42cm,p=3.175cm,链条线速度为v=30m/s,其锯切紧边张力SB、松边张力SX计算如下:

a.依靠螺杆推动给予链条之张力F0

q=0.75kg/m,l=4.4m,为使链锯对石材施加相同的下压力,在试验机垂度为35mm时(松边跨度l=1.1m),大型设备链锯垂度f应设置为4×35=140mm,则有:

b.因离心力作用而产生之链条张力F l

c.切削阻力Fc

由于大型设备切削石材长度是试验机的4倍,则假设切削功率消耗为2k W×4=8k W,链锯所受切削阻力大小为:

d.链条所受动载荷Fd

其中:n为链轮转速270rpm;

m为链条紧边的质量,m=0.75kg/m×4.4m=3.32kg;

ψ为计及链条伸缩性及垂度影响之系数。ψ=0.5~0.75,由于视链条轴距而定,轴距越大,ψ值越小,故取ψ=0.5;

则有:

由此可得大型设备链条紧边受力大小为:

用于切割石材链条松边受力F2=F0+F l+F d=128+675+209=1012N;

非用于切割石材链条受力F3=F0+F l=128+675=803N

由此可知,设备越大,链条受力反而越小。

代入大型设备各个参数值,可得出在以Φ2100mm的两大轮传动时,当其两轮间距为4.4m的情况下,可计算出其链条磨损系数k值为:

因此,对于大型设备,链条磨损系数k远在正常范围之内。且由公式可以看出,增大张紧力、增大运转线速度都会引起磨损系数的增加;而增加销轴长度、链节个数、链节长度及链轮齿数都能降低磨损系数;另外可以看出,销轴直径对磨损系数没有影响;因而增大销轴直径是不能达到减少销轴磨损的目的的。

磨损系数是链条传动中非常重要的系数,实际应用中应尽量减小磨损系数,以减少单位摩擦功,从而减少链节伸长,提高链条使用寿命。

3 链条磨损规律及链条寿命的计算方法

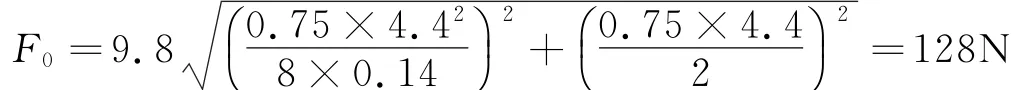

研究发现,链条的磨损规律如图2所示:在链条开始工作时,因工作面之磨合,在某一段时间内链节的伸长较大;此后,链节之伸长度即按其工作时间的比例削减;至销轴表层耐磨层去除后开始破坏。在链节伸长度达2.5%~3%前,一般可认为链节伸长量Δt与使用时间T成严格之比例。

图2 链节伸长量与时间的关系Fig.2 Relationship between the chain link elongation and the working time

由图2可知,销轴工作面磨合后,平均链节在稳定条件下系按工作时间比例而伸长,因而有:

式中:Δtφ为为平均链节允许伸长极限;

T为链条寿命;

h为链条开始因销轴工作面磨合而产生的附加平均链节伸长度;

Δt0为经任意一定时间T0后不计及工作面磨合的平均链节伸长度。

由式6可以推出如下公式:

若已知工作一定时间T0时链节的平均伸长量Δt0,可由式①计算出链条的寿命;计算出链条寿命后,可根据式②求算出经过一定时间后链条的平均伸长量。

4 节块与链条磨损实验

由于实验时间有限,试验机锯切石材不多,金刚石节块实验前后基本没有消耗,而无法计算节块寿命。但是由链锯节块结构本身可以决定其工作寿命可大大超过金刚石绳锯,这种优势是不言而喻的,因此,亦可暂时不做节块磨损实验。已知φ10.5、33串/m软质大理石荒料整形用金刚石绳锯平均单位寿命为35m2/m,可通过下面的公式估算新型金刚石链锯单位寿命:

绳锯每米串珠体积/绳锯每米锯切面积=链锯每米节块体积/链锯每米锯切面积

即新型金刚石链锯节块的单位寿命为56m2/m,是一般金刚石绳锯的1.6倍。

链条寿命实验与锯切石材平方数无关,只与其运行时间有关,其运行时间包括锯切时间和空转时间,故可做实验。

4.1 实验目的

测试链条在一定时间内的链节平均伸长量及链宽与销轴磨损量,从而推算链条使用寿命。

4.2 实验方法

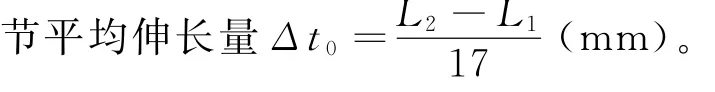

在链条运行3h后使链条渡过磨合期,再将链条取下,采用材料万能试验机将若干节链条竖直拉紧,拉紧力保持在500N,然后用卷尺测量17节链条的长度L1,共测量4段,并求总长度的平均值;再使链条运行20h后,使用相同的方法测量17节链条的长度L2,求其平均值。则工作T0=20h后链条单

则链条寿命可用下面的公式计算:

其中Δtφ为平均链节允许伸长极限Δtφ=1.59mm,Δt t为链条工作时最大弹性伸长量,由后面的链条拉伸实验可知Δt t=0.09mm。则有,链条的实验机链条寿命计算公式为:

4.3 实验结果与分析

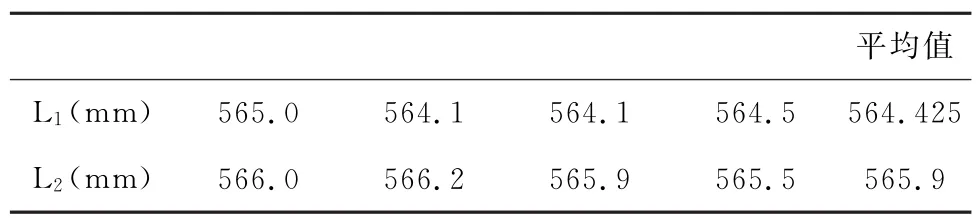

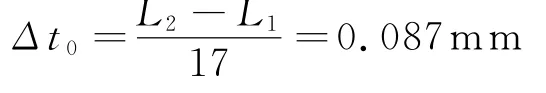

实验结果见表1

表1 链条拉伸实验结果Table 1 Tensile experiment of the chain

由此可知,链条工作20h后平均伸长量为:

则可计算出链条寿命为:

以安全系数为85%计算,链条工作寿命为345×85%=293h,则每米链条使用寿命为:293/4=73h/m,每米链条最高使用寿命为86h/m。

以锯切大理石效率为5.5m2/h计算,每米链条锯切面积为5.5×73=365m2/m,每米链条最高锯切面积为474m2/m。以链锯节块单位寿命为56m2/m计算,链条安全复焊次数为6次,最高可复焊8次。若大批量生产,链条单位成本为63元/m,则链条的锯切单位成本为63/365=0.17元/m2;金刚石节块的单位成本为152.5元/m,则金刚石节块的单位成本为152.5/56=2.72元/m2,金刚石链锯工具总锯切成本为2.89元/m2。而用于锯切大理石的金刚石绳锯单位锯切成本为8~10元/m2,因此,金刚石链锯的锯切单位成本是很低的。

参考文献:

[1] 刘志环,等.荒料开板工具存在的问题及新型工具的研制[J].超硬材料工程,2008(2):22-26.

[2] 刘志环,等.新型金刚石链锯锯切试验研究[J].超硬材料工程,2009(3):34-38.

[3] [苏]伏罗别耶夫.链条传动[M].