Profibus-dp在聚酯薄膜生产线中的应用

2013-10-10李海华

李海华

(仪化东丽聚酯薄膜有限公司,江苏仪征 211900)

1 Profibus-dp现场总线简介

1.1 Profibus-dp 概述

Profibus-dp是一种高速低成本、用于设备级控制系统与分散式I/O的通信。它与Profibus-PA(Process Automation)、Profibus-FMS(Fieldbus Message Specification)共同组成了Profibus标准。Profibus的DP即Decentralized Periphery是分布式外部设备的缩写,它是Profibus中应用最广泛的一种通信方式。

1.2 Profibus-dp 通讯模型

Profibus参考模型是根据IEEE802标准委员会制定的局域网标准的第一层、第二层和应用层建立的,由于工业上的特殊需要省略了3~6层,其中,Profibus-dp使用了第1层(物理层)、第2层(数据链路层)和第7层(应用层)。这种精简的结构保证了数据的高速传送,特别适合可编程控制器与现场分散的I/O设备之间的通讯。

Profibus-dp物理层与ISO/OSI参考模型的第1层相同,物理层的主要功能是利用物理传输介质为数据链路层提供物理链接,采用RS-485协议,半双工方式。根据数据传输速率的不同,可选用双绞线和光纤两种传输介质。

2 BOPET薄膜生产工艺简介

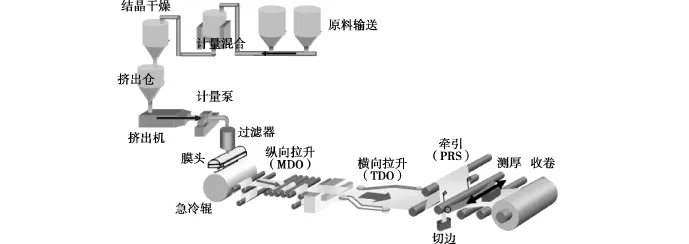

双向拉伸聚对苯二甲酸乙二醇脂(BOPET)是目前发展最快的塑料薄膜之一,其生产原理是将聚酯切片与添加剂按照一定比例混合在一定温度下,通过螺杆挤出机(EXT)挤出,熔融状的熔体经过计量泵(PUMP)精确计量,由T型膜头挤出,经过急冷辊快速冷却铸成窄而厚的厚片,再经过纵向拉升(MDO)和横向拉升(TDO)最终收卷成膜。BOPET薄膜生产线[1]如图1所示。

图1 BOPET薄膜生产线示意

3 薄膜生产线网络配置

3.1 网络配置说明

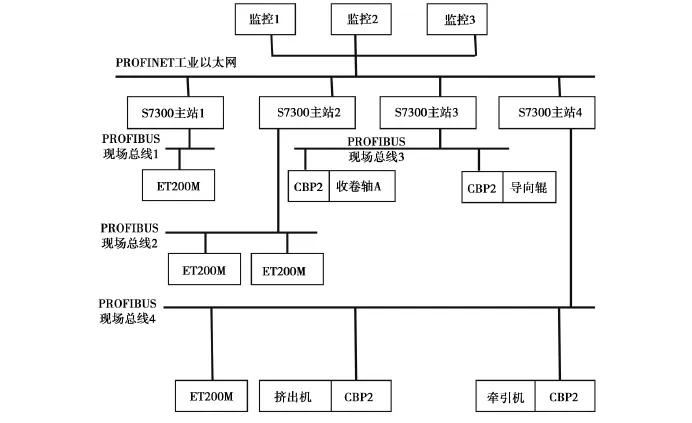

笔者所在厂的薄膜1#号生产线系统结构见图2所示。3台上位机与 PLC、PLC与 PLC之间通PROFINET工业以太网通讯,Profinet完全兼容工业以太网和现有的现场总线术。但是由于目前国内现场总线技术的广泛应用,Profinet完全进入现场级还有一定的障碍,它还不能完全替代现场总线,因此,两者结合较为经济实用。该厂1#线正是采用Profinet和Profibus相结合的结构布局,实践应用证明,这种设计实现了二者的无缝集成。笔者主要研究Profibus-dp的通讯应用,所以对PROFINET不展开讨论。4台S7300系列PLC分别通过4条Profibusdp单主现场总线与其下挂的从站通讯,其从站包括ET200M、变频器等。同时DP从站也可以是支持Profibus协议的非西门子的产品,但在网络组态时要将设备的GSD文件安装到STEP7硬件库中。

图2中Profibus总线1和2主要用于连接现场就近安装的远程I/O模块ET200M,用于现场一些开关量和模拟量点的采集与控制;Profibus总线3用于图1中收卷设备的A、B收卷轴、压辊、导向辊等驱动变频器DP从站连接;Profibus总线4共连接16个DP从站用于控制图1中主生产线从螺杆挤出机到PRS所有变频器及远程I/O模块ET200M。下面以Profibus现场总线4为例重点介绍其与从站的组态及通信设置。

图2 生产线系统结构

3.2 Profibus-dp主、从站配置及编程

在Profibus(4)现场总线(见图3)中,远程I/O模块ET200M主要用于采集现场开关量和模拟量输入输出数据,最大的一台螺杆挤出机电机采用了西门子6RA70全数字型直流调速装置,冷鼓、纵拉、横拉、牵引驱动电机都采用西门子6SE70矢量控制交流变频器。共配置16个DP从站。下面分别介绍DP主站与变频器和远程I/O通讯配置。

3.2.1 DP主站与变频器通讯配置

3.2.1.1 数据通信格式

DP主站和从站间通讯的数据可分为2个部分:

a)过程数据(PZD)

过程数据主要包括命令字、传动状态,给定速度和实际速度等。这类数据在变频器的任何刷新周期内被连续刷新。

b)现场数据(PKW)

这类数据是保存在传动EEPROM中的参数。写这类数据时,变频器先进行兼容性检测,确认正确后,数据被写入。读这类数据时,传动将返回一个相关数据。

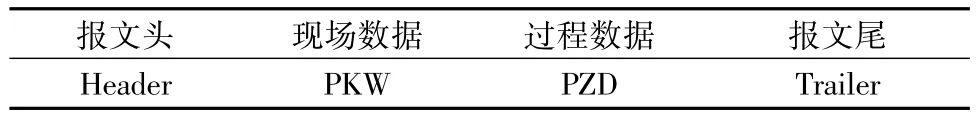

此外,数据传输结构由报文头和报文尾组成。Profibus-dp的数据传输结构如表1所示:

表1 Profibus-dp数据传输机构

PKW由参数号PKE、参数地址IND和参数值PWE 3个字段组成,过程数据PZD由控制字、状态字、给定值、反馈值等字段组成[2]。

3.2.1.2 协议说明

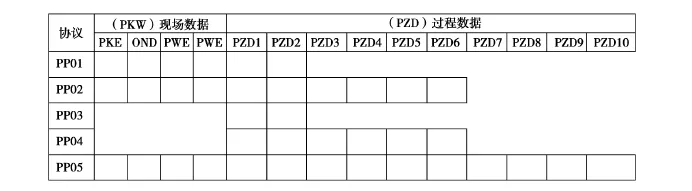

在Profibus标准中,可以在主站和从站间交换的数据总称为PPO(Parameter-Process data Object)[2]。为了优化Profibus总线的通信周期时间,从而与不同从站的任务相匹配,用户可以选择不同的协议,每个协议所允许交换的数据的数目是不同的。具体地说,有5种类型的PPO可供选择,如表2所示:

表2 5种类型的PPO

同时应注意,每种类型的PPO又包括1个Master输入PPO和一个Master输出PPO。

3.2.1.3 GSD 文件的导入

在进行硬件组态之前,必须将变频器的GSD文件导入Step-7的硬件组态工具中。GSD文件又叫电子设备数据文件,是可读的ASCII码文本文件,包括通用的和设备有关的通信技术规范。为了将不同厂家生产的Profibus产品集成在一起使用,设备的生产厂家必须以GSD文件的方式提供这些产品的功能参数,如I/O点数、诊断信息、传输速率、时间监视等。

GSD文件可分为3个部分:

a)总规范:包括了生产厂商和设备名称、硬件和软件版本、波特率、监视时间间隔、总线插头指定信号。

b)与DP有关的规范:包括适用于主站的各项参数,如允许从站个数、上装/下装能力。

c)与DP从站有关的规范:包括了与从站有关的一切规范,如输入/输出通道数、类型、诊断数据等。

在Step-7中导入 GSD文件的方法是:在 SIMATIC管理器中打开硬件组态工具HW Config中执行菜单命令“OPTION→INSTALL NEW GSD”,在出现的对话框中打开要安装的GSD文件所在的文件夹,即可以安装GSD文件。安装完成后,在“Hardware Catalog”窗口的Profibus-dpAdditional Field Devices文件夹,可以找到刚才安装的GSD文件对应的DP从站,并可将其用于硬件组态。

3.2.1.4 硬件组态

导入设备的GSD文件后,就可以在SIMATIC Manager环境下进行硬件组态。硬件组态时应把PLC设置为Master。具体的设置方法是:在Step-7 hardware中进行基本的PLC的硬件设置,如机架、CPU、电源、输入输出点等。然后右键单击DP所在的位置,在出现的菜单中选择Add Master System,会出现Profibus-dp设置的对话框,可以设置站地址、信的波特率等参数。

配置完成后,在CPU的DP口会出现一根轨道,这就是DP总线。可以在上面挂所需要的从站。在DP口双击,在出现的 Operating Mode选项中 DP Master前打勾,即可把CPU设为主站。

在HW Config右侧窗口Profibus DPAdditional Field DevicesGeneralProfibus per azionamenti路径下找到SPDM的GSD文件并添加为DP从站。在这里根据自身的控制要求选择PPO4(0PKW,6PZD)。硬件组态图如图3所示:

图3 硬件组态示意

3.2.1.5 通信程序设计

装置调整完后,最后通过通信程序实现PLC与变频器的数据交换,周期性读取驱动器的状态值和速度值,以及将控制字和给定值写入到驱动器中。

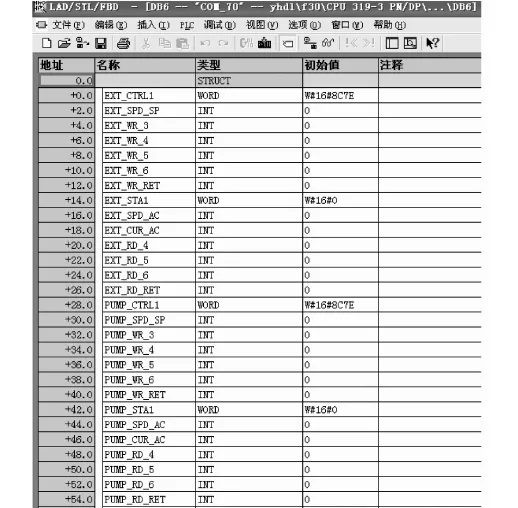

下面以图3中地址为4的从站——螺杆挤出机的直流驱动器举例说明通信程序的编写方法[3]。编写程序前,先在Step-7开发环境中新建一个通信数据DB块,DB块的长度应大于或等于所选通信协议占用的字节长度,以便与通信数据对应。DB块中的数据也应按照通信协议的规定注明每一位的含义。建立好的数据通讯块见表3所示。

表3 DB6数据通讯块

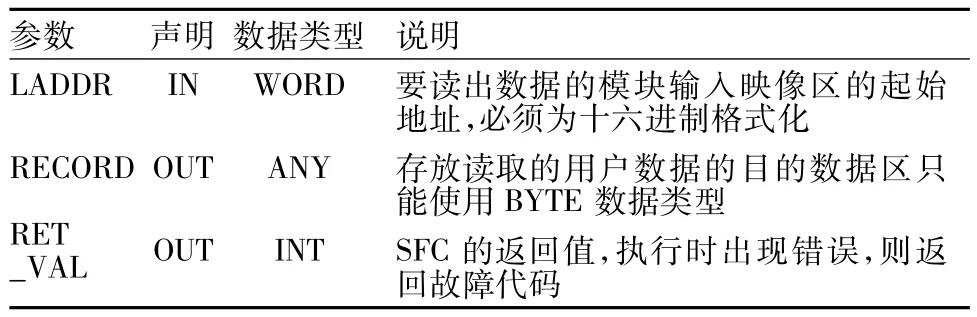

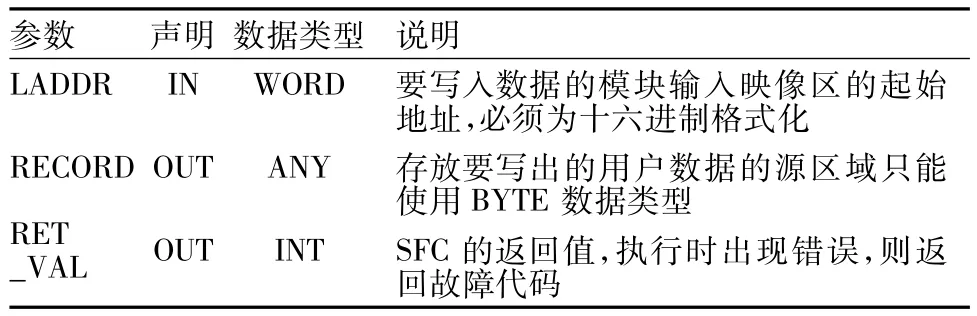

PROFIBUS总线4上的螺杆挤出机直流驱动器的逻辑I/O地址分别为I Address:288-299;Q Address:256-267。分别定义 DB6.DBW0和 DB6.DBW14块对应Q的首地址256(W#16#100)和I的首地址288(W#16#120)。利用组织块OB1调用系统功能SFC14(DPRD_DAT)用于读Profibus从站的数据和SFC15(DPWR_DAT),将相关数据写入Profibus-DP从站。表4和表5分别为SFC14(DPRD_DAT)和 SFC15(DPWR_DAT)的参数说明[3]。

表4 SFC 14“DPRD_DAT”参数

表5 SFC 15“DPWR_DAT”参数

最终编写的程序见图4(PLC与变频器通讯程序)所示,通讯建立完成后DB块中的数据直接可以出现在Step-7的程序中。

3.2.2 Profibus-dp 与 ET200M 配置

因为薄膜生产线纵向深而且控制点较分散,所以ET200M高密度配置的模块化、分布式I/O站非常适合现场使用,同时ET200M的I/O模块从DI/DO到AI/AO,有DC24V、AC220V的输入输出,各种模拟量标准信号(4~20 Ma)电偶、电阻信号模块全系列,兼容性、互换性强。

该厂薄膜一号线4台 DP主站共配置4台ET200M从站(见图2),通过IM153-1接口模块与Profibus-dp现场总线连接,其中Profibus-dp现场总线1的DP从站ET200M主要用于现场挤出机机筒、熔体管线和膜头部分的热电偶、热电阻、熔体压力等模拟量信号的采集及相关模拟量和开关量控制信号的输出;Profibus-dp现场总线2的DP从站ET200M主要用于现场冷鼓、MDO纵拉、TDO横拉部分的热电阻、热媒调节阀等模拟量信号采集及相关模拟量和开关量控制信号输出;Profibus-dp现场总线4的DP从站ET200M主要用于现场从挤出机至牵引机主驱动器开关量控制信号的采集及输出,见图5所示。

主站与ET200M从站配置较简单,其步骤如下:

a)新建一项目,输入项目名称。在此项目之下插入一S7 300的站,双击HARDWARE,进入“HW Config”窗口。依次插入UR、PS、CPU等模块。在放入CPU模块的同时,按要求新建一Profibus网络。系统为CPU300定义网络上的节点为2;Profibus网络的属性设置在“Network setting”选项卡中设置;

b)在组态好的DP系统中挂上ET200M从站,同时会弹出“属性-Profibus”对话框,在“常规”标签中“节点/主站系统”中的Profibus项,出现“属性-Profibus接口”对话框,在其“参数”标签中设定ET200M的地址(注意设定地址须和ET200M硬件上拨码数字相同,且不能和其它站冲突);

图4 PLC与变频器通讯程序

图5 Profibus-dp现场总线4的从站ET200M

c)组态ET200M的硬件I/O。这时可以根据需要从IM153-1栏下进行硬件组态,如:AI是模拟量输入,DI/DO是开关量输入输出等并设定I/O点的地址,编程时访问这些点时直接用I区和Q区,实际使用时ET200M所带的I/O模块就好像集成在CPU主机架上一样,编程非常简单。

4 结语

虽然现在工业以太网技术大有普及之势,但是由于目前国内现场总线技术的广泛应用,工业以太网完全进入现场级还有一定的障碍,它还不能完全替代现场总线。由于Profibus-DP现场总线的开放性、实时性好,数据传输速度快,系统实现简单,可靠性高,专用于自动化控制系统和设备分散的I/O之间进行通信使用,所以其在工业控制中应用非常广泛。

[1]周志敏,纪爱华.Profibus现场总线系统设计与应用[M].北京:中国电力出版社,2009.

[2]吴作明,杜明星.STEP7软件应用技术基础[M].北京:北京航空航天大学,2009.