内燃机车喷雾冷却的模拟研究

2013-10-10龙时丹徐君瑜

赵 旭, 余 敏, 龙时丹, 徐君瑜

(1.上海理工大学 能源与动力工程学院,上海 200093;2.上海法维莱交通车辆设备有限公司 技术部,上海 201906)

随着我国铁路朝着高速重载的方向发展,列车的牵引速度和牵引吨位不断提高,机车柴油机功率不断提升,对冷却系统的要求也越来越高.但对于西南地区夏季气候炎热,有不少地区气温时常超过40℃,又由于地区的地势特点,线路中长大坡道及隧道较多.机车在夏季通过长隧道时,往往因隧道内空气量少等因素,使柴油机工作条件恶化造成燃烧不良、排气温度升高,同时冷却系统散热能力降低,进而造成机车因水温过高达到设定温度而卸载,严重影响机车运行和铁路安全[1].将水温继电器的卸载值由88℃调高到96℃,能暂时解决问题,但是没有相应的辅助设施,将导致柴油机工作条件更为恶化,最终会影响柴油机的使用寿命.

本文在不改变原有冷却系统的基础上增加喷淋雾化冷却装置,采用FLUENT软件进行仿真计算,对恶劣工况下喷淋雾化前后的温度场进行模拟.雾化的水滴进入空气,汽化吸热降低机车内空气温度,最终达到提高机车冷却装置的冷却能力的目的.进而保证机车安全可靠地工作运行,为更好地改善和提高冷却系统的性能提供参考和依据.

1 喷淋雾化降温工作原理及工作系统

喷淋雾化冷却是利用雾化水进入空气后粒径较小、雾滴与空气较好地进行混合、汽化的雾滴带走大量的汽化潜热,从而降低空气温度的过程.该过程理论上近似绝热等焓加湿.喷雾后的空气含湿量数学计算过程为

水蒸气分压力

式中,φ为空气的相对湿度,%;pS为水蒸气饱和压力,kPa.

喷雾前空气含湿量

式中,p1为空气压力,kPa.

喷雾前空气焓值

式中,t1,t2为喷雾前后空气温度,℃.

喷雾后空气焓值

喷雾后空气含湿量

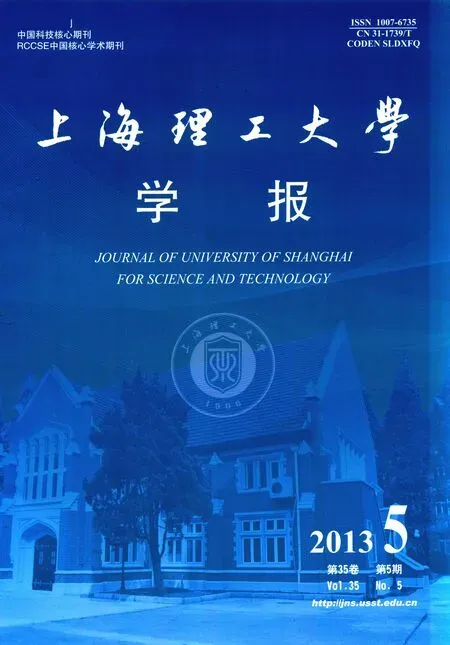

在焓湿图上,绝热加湿过程如图1所示,喷水后空气温度降低,湿度、含湿量增大.其中,1,2点为喷水前后空气状态.

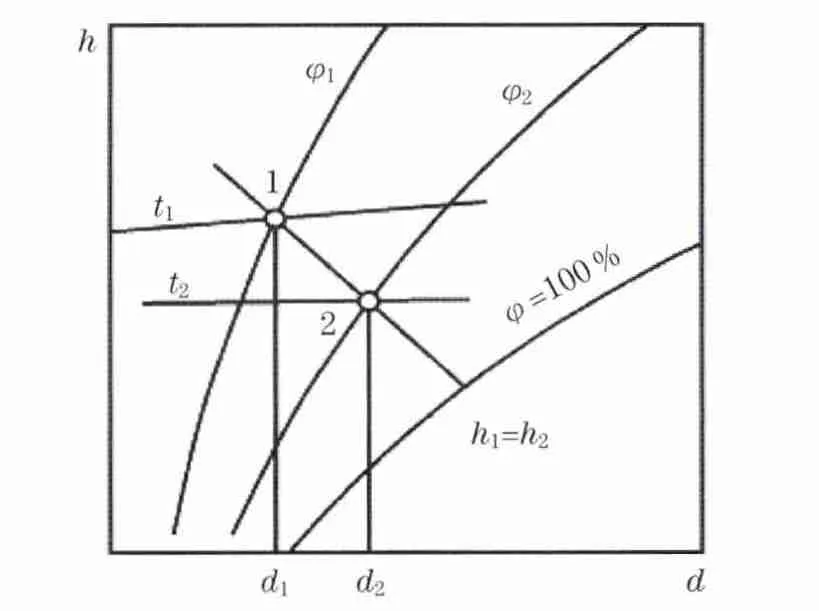

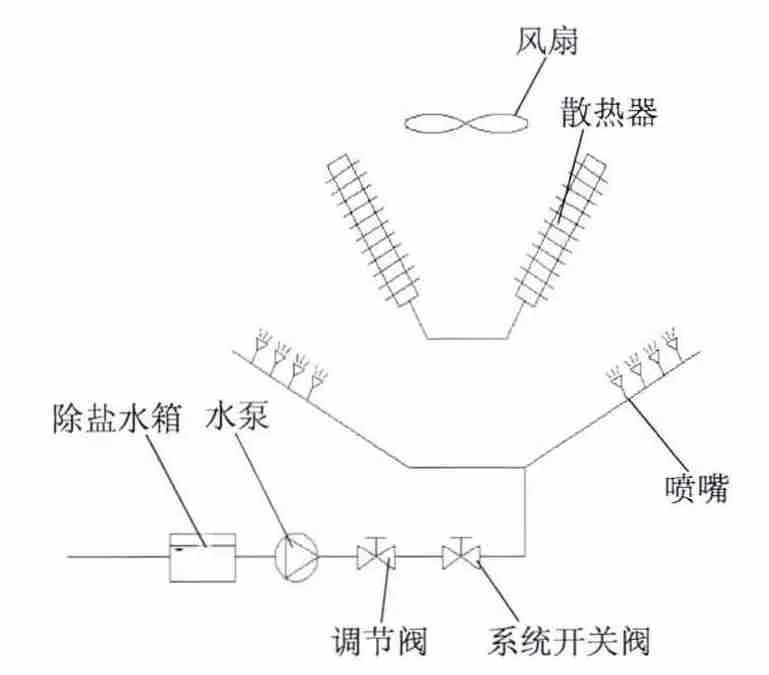

喷水雾化系统包括:喷嘴、除盐水箱、管路、水泵、调节阀、系统开关阀,系统如图2所示.喷嘴选用压力旋流式实心圆锥喷嘴,喷射效果如图3所示.

2 散热器的计算模型

2.1 几何模型及边界条件

对喷淋雾化场进行模拟,采用离散相模型及压力旋流式雾化喷嘴,根据选定的喷嘴对喷嘴雾化角、雾化压力、喷水流量等进行设定,迭代计算时,先对连续相进行模拟,当连续相稳定或趋于稳定时定义离散相,并考虑连续相与离散相间的耦合计算,根据几何模型及计算目的合理设定迭代间隔数和迭代步数,进出口采用逃脱边界条件.

图1 空气绝热加湿过程焓湿(h-d)图Fig.1 Enthalpy-humidity chart of adiabatic humidifying process

图2 喷淋雾化装置系统图Fig.2 System diagram of spray atomizer

图3 实心喷嘴雾化喷射效果Fig.3 Atmospheric effects of nozzle

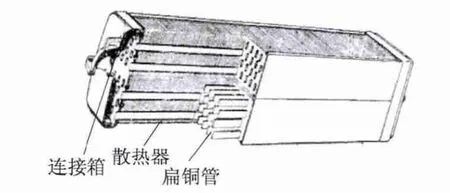

对散热器温度场进行仿真模拟,选取东风4B型内燃机车为研究对象.每个冷却单节为扁管串片式散热器件,冷却芯子有效高度1 150mm、宽154mm、深186mm.冷却芯子有68根散热用扁铜管,扁管呈交叉排列,管壁厚0.3mm、散热器片厚0.08mm、散热片间距2.33mm,每片散热片上含有291个菱形孔.冷却单节如图4所示[2].

图4 冷却单节Fig.4 Cooling single section

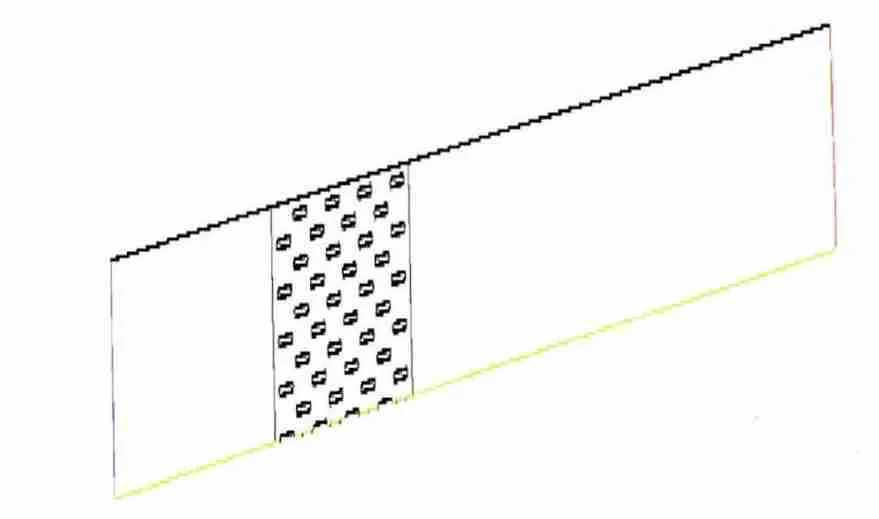

仿真计算模型尺寸与机车散热器试件一致,为减少网格计算量,简化模型,忽略翅片板上的菱形孔,并假定每个翅片间及管间流动均匀一致.又由对称性,截取散热片二分之一及片间上下的空气流动区域为仿真计算几何模型.对散热器进行模拟时,为确保流体充分发展及计算准确性,计算域长度取散热器试件深度的5倍,如图5所示.

图5 散热器几何模型Fig.5 Geometry model of heat exchanger

采用非结构化网格,加密散热器及附近的流域网格,入口采用速度边界条件:风速12m/s、温度335K、相对湿度27%;出口采用压力出口边界条件;管外壁及散热片壁面采用耦合边界条件,管内壁采用恒壁温边界条件.

2.2 流动控制方程

采用标准κ-ε湍流模型和离散相模型分别模拟连续相和离散相,考虑连续相和离散相间的耦合[3].处理模拟区域内的湍流问题时,控制空气流动的微分方程包括:连续性方程、动量守恒方程、湍动能方程、湍动能耗散方程和能量守恒方程.其表达式为[3]:

连续性方程

式中,uj为空气速度在j方向的速度分量;xj为坐标轴j方向分量,j指标可以是坐标轴中的x,y,z坐标轴.

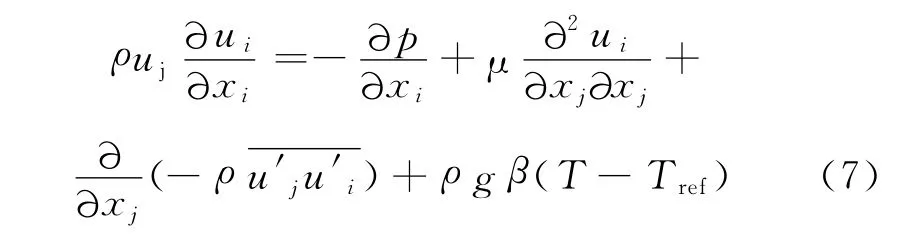

动量守恒方程

式中,ρ为空气密度;p为压力;μ为动力粘性系数;u′为脉动速度;u′j,u′i为j,i方向的脉动速度分量;g为重力加速度;β为热膨胀系数;T为环境温度;Tref为参考目标温度.

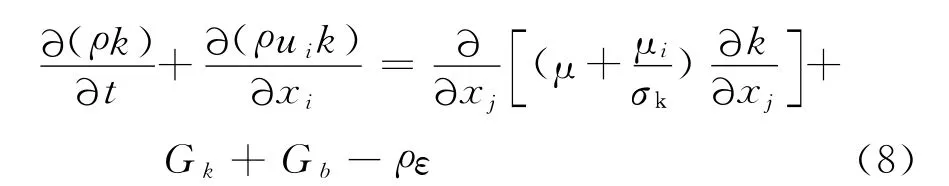

湍流动能方程

式中,k为湍动能;t为时间;σk为经验常数;Gk,Gb为由平均速度梯度和浮力引起的湍动能k的产生项;ε为动能耗散率.

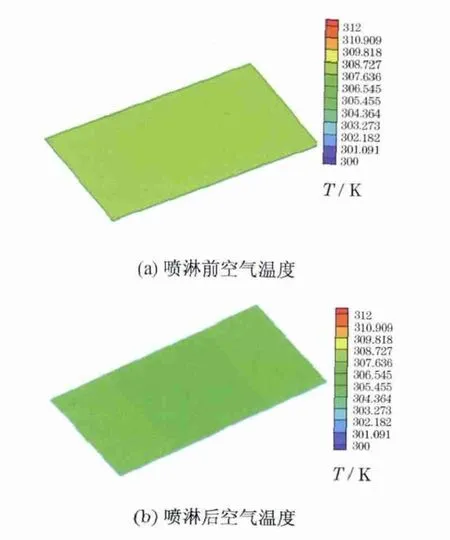

湍流动能耗散率方程

式中,C1ε,C2ε,C3ε,σε为经验常数.

能量守恒方程

式中,cp为比定压热容;σT为经验常数.

3 数值模拟结果及对比分析

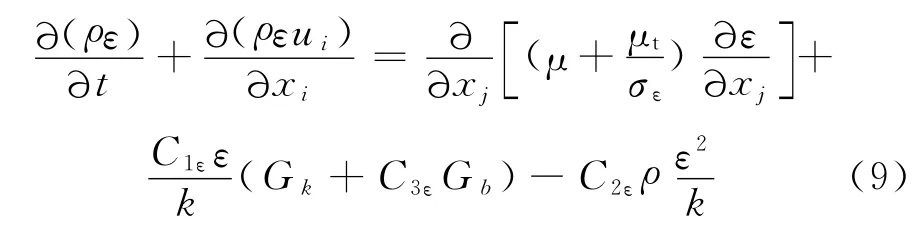

a.为验证喷淋雾化模型选取的准确性,将仿真模拟得到的喷淋雾化后的空气温度与理论计算的温度结果进行对比,理论计算按照绝热等焓加湿过程进行,计算数值选取温度为308.15K、相对湿度90%,由式(1)~(5)计算,得出空气经过加湿降温后的温度为306.54K,设置相同工况及水量,仿真模拟得到的喷淋雾化前后的空气温度分别如图6所示(见下页),模拟过程考虑液滴逃脱,液滴与空气进行充分混合及热量交换,喷淋后空气平均温度由308.15K降至306.62K,得到的仿真模拟结果与理论计算结果基本吻合,验证了喷淋雾化模拟的准确性.

图6 喷淋前后空气温度Fig.6 Air temperature before the spray and after the spray

b.采用FLUENT软件分别对恶劣工况下,加装喷淋雾化装置和未加装雾化装置时散热器的温度场进行仿真模拟,并将模拟得到的两种情况下的散热器温度进行对比分析,图7为喷淋雾化前后的散热器温度分布情况.

空气垂直x轴、沿y轴负方向自上而下进入计算域,经过交叉排列的恒壁温管束,喷嘴位置位于来流入口处,距离散热片顶端一定距离,空气与喷淋雾化的水滴充分混合后温度降低,被降温加湿的空气经散热片顶端横掠扁管管束,冷却管内高温水.从图7可以很直观清晰地看到散热器温度分布的具体情况:散热器翅片前端平均温度低于后端温度,且因管壁采用恒温壁面、温度较高导致靠近管子壁面附近空气温度较远离管子壁面处略高,又由于空气经过扁管时产生的绕流影响,使得扁管后部温度比两侧空气温度略高.加装喷淋雾化冷却装置时,经过喷淋雾化降温后可以看到散热器温度得到明显降低,平均温降约7K,散热器温降模拟结果如图7所示.

4 结 论

图7 有无加装喷淋雾化系统散热器温度Fig.7 Tmperature of heat exchanger installed with sprar atomizer

采用FLUENT数值计算软件,基于标准κ-ε湍流模型和离散相模型,对喷淋雾化后空气的温度进行模拟,并将模拟结果与理论计算结果进行对比及分析,两者结果基本一致.验证了数值模拟的可行性与准确性.并对喷淋雾化前后散热器的温度分布进行模拟与对比分析,得到喷淋雾化前后散热器温降约7K的结果.研究表明:恶劣工况下,采用喷淋雾化装置可以使机车冷却系统的冷却性能得到明显改善,说明在机车中加装喷淋雾化装置对提高恶劣环境下机车冷却系统的冷却能力具有可行性及有效性,同时也为更好地改善提高机车冷却系统的冷却性能提供参考和依据.

[1]冯金财.内燃机车试验模拟高温工况的研究[J].内燃机车,1981(6):29-39.

[2]刘达德.东风4B型内燃机车 结构·原理·检修[M].北京:中国铁道出版社,1998.

[3]范志强.喷雾冷却系统对空冷岛换热性能影响的研究[D].保定:华北电力大学,2009.

[4]吴志合,吴伟亮,郝世超.横向流速度对旋流式喷嘴雾化影响的数值分析[J].能源技术,2009,30(1):1-4.

[5]范志强,陈海平,张学镭,等.直接空冷中喷雾冷却系统数值模拟和分析[J].汽轮机技术,2009,51(6):425-427.