浅谈压铸模具中的几种失效模式及成因

2013-10-09原彬李宝健吴伟杰

原彬 李宝健 吴伟杰

长城汽车股份有限公司技术中心 071000

1 引言

压铸模具作为一种在高温、高压环境下生产作业的模具,要求其热疲劳强度高、耐腐蚀性好、使用寿命长、产品合格率高。但是它造价成本高、修复难、制作周期长,所以模具在使用寿命方面尤为重要。在激烈的竞争环境下,对其在各方面的要求都提出了更高标准。本文通过对压铸模具在腐蚀、龟裂、冲蚀、粘模等方面产生的原因分析,提出提高模具工作稳定性及使用寿命的措施。

2 压铸模具几种失效模式

2.1 粘模

图一 粘模

图二 腐蚀

粘模失效形式如图一所示,是压铸液态金属与型腔表面的化学反应,形成原因与铝合金的化学成分有直接关系,Fe与Mn的含量越高,粘模问题就越严重。也可能是由于模具表面温度过高、冷却润滑剂的种类和使用方法、浇注口的位置或过高的凝固压力等原因引起的。

2.2 腐蚀

腐蚀失效形式如图二所示。是由于模具表面与其他金属的化学反应而产生的。成因有液态金属紊流、压铸金属种类及化学反应、模具以及液态金属温度、模具型腔表面状态、浇注口位置等。

2.3 冲蚀

图三 冲蚀

图四 龟裂

冲蚀失效形式如图三所示。由于液态金属与型腔表面过高的相对速度而引起的。过高流速、过高压力、浇注口位置与设计不当、过高或过低的液态金属温度、液态金属的化学成分、模具的硬度、润滑剂的使用量等。

2.4 龟裂

龟裂失效形式如图四所示。龟裂主要由于应力造成,而形成应力的原因很多,应力负荷、温度负荷都是模具产生应力的原因。热负荷TS(max)(模具表面温度)大小由:压铸金属种类(Cu,Al,Zn)、压铸件重量大小、内置冷却系统(水冷/油冷)、压铸压力(热传导速率)、压铸周期、脱模剂实施(种类、时间、压力)等因素所决定,需要注意的是模具表面的硬度(HRC)与模具表面温度(TS)直接相关;应力负荷由温度梯度 TS(Tmax)-TC(Tmin)=ΔT、模具设计(冷却水道的位置)、压铸压力决定,由应力负荷所造成的结果有蠕变,裂纹进一步发展以至在模具拐角处出现开裂、断裂。

3 避免压铸模具失效的措施

3.1 模具温度及冷却

为了减少或避免上述问题的发生,在设计中应注意以下事项:钢材的热胀冷缩及温度分布,从而产生热应力,在模具设计阶段如果选用不合理拐角也会产生温度梯度,所以在压铸模具中要杜绝在型腔内使用尖角结构,小分布密集的水道比大分布稀疏的要好,在冷却水选用方面要注意,水冷,流道直径φ9-φ12 mm,油冷,流道直径φ12至φ15 mm,并且冷却水道至型腔通常为25 mm,至浇道口为28 mm,冷却水道的直径与压铸件的壁厚有关,水道间距最大为3倍的水路直径,冷却的效果直接影响模具温度。

3.2 模具材料及热处理

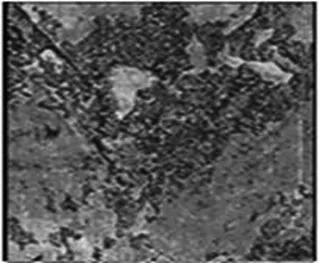

图五 材料弹性应变与塑性变形关系图

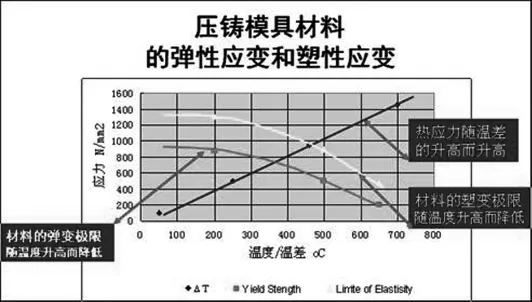

从图五中可以看出,如果没有塑性变形就不会产生蠕变现象,但是塑性变形是不可能绝对消除的,由于模具为反复生产的,每一次压铸循环都会使模具表面产生应变,模具材料在积累大量蠕变之后就会产生疲劳裂纹。模具材料吸收塑变的能力、延展性、屈服强度、高温强度,红硬性越高,产生疲劳裂纹的可能性越小。塑性变形失效形式如图六所示。

模具材料的延展性(柔软性)越高,在模具型腔表面产生塑性裂纹之前,模具材料就能够吸收更多的塑性变形。模具材料的延展性也是决定其使用寿命的关键因素,这是受钢材的冶金水平所决定的。如果精加工后的模具工件,其中机加工会对其造成影响,一次碳化物的大小和多少、材料的纯净度、微观偏析程度、模具氮化与否、模具电加工程度等对能其产生影响。所以材料必须具有足够的延展性以抗衡来自各不同方向上应力组合,高级模具材料就具备如此高的延展性。

图六 塑性变形失效图

韧性是裂纹进一步发展之前在裂纹的前端位置材料能够吸收应力的能力,即材料阻止裂纹扩展的能力。韧性、硬度、温度的关系如图七所示。影响韧性的因素:热处理组织,其越均匀越单一越好;硬度控制得当,理论上硬度越低韧性越高。

从图七可见,韧性与硬度不能极限共存,热处理就是将它们以最佳状态进行融合。材料的后期处理与前期冶金材质的合金成分息息相关,如果作为模具其使用最终的目的是保证模具品质,那对后期的加工要求极为严格,其中去应力步骤必不可少,并且对于前期失效过程的总结、预判要做好充分的风险测评。只有对材料、热处理、加工过程充分把握才能保证后期模具的品质。

图七 韧性、硬度、温度的关系图

4 结语

压铸模具的稳定性和寿命与模具材料、温度、设计结构、冷却、加工及后期的保养(去应力处理)都有至关重要的关系,只有分析清楚原因,才能找到解决途径。总结经验、及时把握行业的前沿技术应用于实际才能保证模具高品质、高成功率、高寿命,从而使模具整体效益更佳,竞争力更强。