双股流工艺合成沉淀法白炭黑产业化技术研究

2013-10-08王爱艳张金霞陈云斌

王爱艳 刘 询 张金霞 陈云斌

(1浙江建业化工股份有限公司,浙江 杭州 311604;2浙江省低碳脂肪胺工程技术研究中心,浙江 杭州 311604)

0 引言

沉淀白炭黑俗称白炭黑(SiO2·nH2O),是性能优越、附加值高的无机硅系列精细化工产品。在近一个世纪的开拓实践中,世界各地的研究开发人员赋予该产品无穷的魅力,用途从起初的橡塑填料,到现在的农药、医药、油漆、涂料、造纸、食品、催化剂载体等众领域。其产能也由起初的几万吨到现在的二百余万吨。

我国的沉淀白炭黑始于上世纪50年代末,起步晚、起点低,工艺单调且多数为操作繁琐的单股流液相沉淀法,产品质量总体水平不高,使用范围小。而双股流液相沉淀法工艺操作容易实现量化控制,产品质量好,能耗低且效率高,同时利于自动化控制和系列产品加工。

1 双股流工艺简介

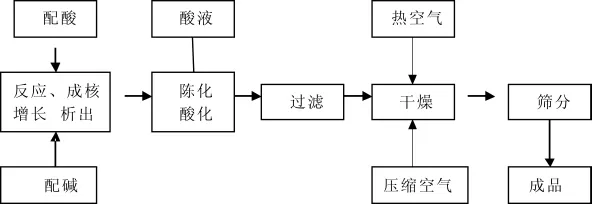

白炭黑的生产方法可分为物理法、化学法两大类。要想得到活性好,高补强的白炭黑就必须采用化学法。国际白炭黑行业化学法中的液相沉淀法产品产量占总产量的九成以上,工艺当属以连续加料的双股流工艺(图1)占优。该工艺尤其适用于生产高补强高分散白炭黑。

图1 双股流工艺流程简图

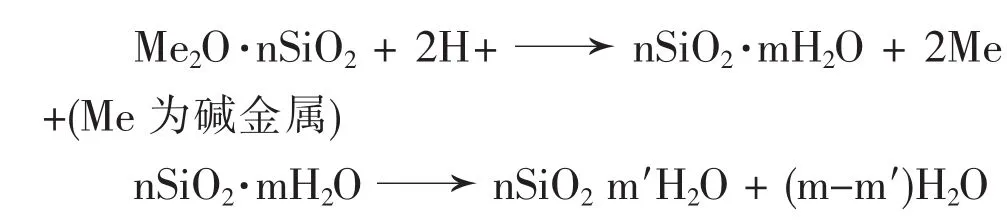

其化学反应式如下:

沉淀白炭黑反应合成流程简单但机理复杂,控制条件苛刻。一定浓度的碱性硅酸盐溶液在强烈的搅动下与合适浓度的无机酸液,于足量的介质水中按比例加入接触反应,反应在会影响最终获得的水合二氧化硅(白炭黑)性质的条件下进行,这些条件包括:物料浓度、流量、反应温度、pH值、配合时间等等,所有这些条件的选择及配合都决定着成品质量的优劣。两种反应物料接触后,反应将依据所处环境条件的不同,或结合成致密坚硬网状结构的硅凝胶,或形成疏松絮状沉淀物(即水合二氧化硅)。合成过程先是生成粒径微细的晶核,然后晶核充当“晶种”的角色,随着反应的进行晶核逐渐增大,其间的增大过程因为聚凝速度很大,故此结构排列是无序的。在一定的温度和搅拌强度下长大了的晶核 (称晶粒)或分子内或分子间脱水缩合到一定程度即从疏松的絮状沉淀物(水合二氧化硅)析出。反应终了使反应混合物陈化、酸化再过滤洗涤并干燥后即得成品白炭黑。

2 双股流合成工艺条件参数试验

2.1 试验基本条件

2.1.1 原料及规格

泡花碱 :GB4209,m=3.1~3.6,比 重 39~41°Be′;

硫酸:GB534,H2SO4浓度≥90%,比重1.80~1.84。

2.1.2 主要试验装置

50 m3不锈钢反应釜;

XAY250/1200压滤机,

蒸发量V=3500 kg/h的压力式喷雾干燥塔;

2.1.3 试验程序

在反应釜中加入经计量的带一定浓度稳定剂的水溶液,启动搅拌,通蒸汽加热到指定温度,按比例流量将预先配制好的泡花碱及硫酸溶液并流加入到反应釜中,加料过程中保持在碱性范围pHA±0.2之间,蒸汽保温。加料到40 m3时,关闭加料阀,在某一较高温度下陈化一段时间,快速加酸酸化到pH=3.5~4.0时反应结束。将悬浮液放入冷却糟自然降温至某温度,用螺杆泵将料打入压滤机过滤洗涤到无SO42-反应为止,碎解滤饼后进入喷雾干燥系统。

为了系统考察反应合成工艺参数条件对白炭黑成品质量的影响,本文中所提及的试验除“反应”工序外,其它操作均在同等条件下进行。

2.2 工艺参数优化试验

2.2.1 搅拌器类型及转速

表1 搅拌器对吸油值指标的影响

泡花碱和硫酸接触合成白炭黑是速度极快的中和反应,原料泡花碱和半成品料均有较大的粘性,这样就需要有一搅拌强度的搅拌器来实现体系的传质传热,确保物料对流充分,避免体系局部过酸过碱过冷过热等现象的发生,以利于提高产品性能的均匀性。

我们在试验过程中选用了化工生产中较为通用的三类搅拌器:浆式搅拌器、平片直叶涡轮式搅拌器和框式搅拌器。试验发现浆式搅拌器用于白炭黑生产中适用性不好,搅拌强度不够,絮状沉淀物因不能及时得到剪切而很难分散开,料很粗,这样在反应的后期还限制了物料的充分对流,反应终了物料难过虑,漂洗时间长,经分析吸油率偏低(小于2 mL/g,见表1)。后两种搅拌器只要原料浓度适当,用于白炭黑生产是没有什么问题的,对物料体系的高粘性适应性较强。应该指出的是,两种型式的搅拌器所对应的原料浓度是有一定的差异的,平片直叶涡轮式所对应的原料浓度较低,而且由于中心轴附近旋涡较深,“打旋”现象严重,需在反应釜四周设挡板。简言之,框式搅拌器应该说是最理想的。

搅拌器的转速对白炭黑质量的影响亦很大。因为搅拌器在白炭黑生产中的作用集中体现在增加溶液湍动,加速反应并促进晶粒长大。试验表明,一定强度的搅拌器是利用上述几个过程进行的,但提高到一定限度,这种作用则越来越弱,体现在白炭黑上反而有副作用。转速高的搅拌器,剪切力大,料极细,气孔增多,二次结构不发达;而转速低的搅拌器因强度不够,料粗,分散性能不佳,通常选择搅拌器转速在20~90 r/min之间。

表2 预加水量对产品性能的影响

2.2.2 预加水量和原料浓度

预加水量和原料浓度对白炭黑的质量影响作用是相辅相成的。预加水量比例高,原料浓度可相应配制得高一点,反之则低一点。原料浓度同等,提高预加水比例有利于改进白炭黑质量。换言之,预加水比例高,原料变化范围宽。固定预加水量,原料浓度本着“碱低酸高”的浓度要求有一对应关系。一般说来,泡花碱浓度相同,随着硫酸浓度的提高、反应酸的不断加入晶核生成速度快,产品粒度分布范围加宽,结构性不理想。反过来硫酸浓度过低,就会生成大量的大孔容硅酸,也影响成品的补强性。同样,若硫酸浓度确定后,泡花碱浓度亦应严格控制。浓度偏高,硅酸微粒碰撞次数多,聚集速度快,形成的粒子粗大,降低了比表面积和吸油值;反之浓度偏低,硅酸粒子细小,干燥后料硬、难分散。

2.2.3 温度的影响

表3 合成温度对产品性能的影响

对一般的化学反应来说,温度往往是最活跃的影响因素。在沉淀法白炭黑合成过程中,温度直接影响到成核、晶粒长大和结构的疏密程度等。有资料表明,对双股流工艺而言,反应温度低于50℃是很难得到粒度适中的白炭黑的,其补强性也很差。通常将合成温度控制在70℃~90℃范围内。温度控制还须注意酸化温度、陈化温度的影响。我们在试验中发现,随着合成温度的提高,产品粒径由小变大,粒径在18~25 μm时,橡胶制品透明度及物理性能均较好。另外,合成温度的控制与原料的高低呈反方向变化。陈化温度、酸化温度宜高于合成温度控制,这样成品稳定性好,反应也彻底,但从节约能耗考虑,工业化生产选择95℃以下。

2.2.4 pH值对产品性能的影响

pH值对硅酸的凝聚速度的影响极大。白炭黑生产过程pH值控制包括两部分,即合成pH值及终点pH值。pH值在8~10以及1~2.5区间时硅酸处于稳定状态,聚合度最大的pH值范围在5~6之间。这样一来,在长时间的合成过程将pH控制在8~10,而酸化终点将pH值控制在5以下是显然的。事实上,在工业生产中也是合适的。通过试验我们发现,合成pH值、合成温度与终点SiO2%浓度呈三维对应关系。如美国专利第344518号指出,某物料浓度下pH值与终点SiO2浓度的对应关系是:pH=7,CS=2.5%~3.5%,pH=8,CS=3.25%~4.25%,pH=9,CS=4.0%~5.0%。 终点 pH值的选取也很重要,直接关系到成品pH值的高低,综合考虑各方面情况,终点pH在3.5~4.5为宜。从图2所示终点pH值与成品pH值的关系可见其中规律性。

图2 终点pH值与成品pH值的

2.2.5 配合时间的影响

配合时间最关键的是“双股流”加料时间。配合时间短,凝胶速度过大,硅酸颗粒小,加上无足够的时间提供“晶粒”长大,故而二次网状结构小。反过来若配合时间很长,则硅酸粒子粗且硬。因此,配合时间过长或过短均不好。实际操作中常将配合时间掌握到40~85 min,这样制得的白炭黑特别适用于橡胶行业。

3 双股流工艺相对于单股流工艺的优势

3.1 控制参数少且稳定,产品质量波动小

双股流沉淀法白炭黑工艺在反应釜和原料浓度确定之后,只要恒定好温度、pH值、时间三要素,即可得到所需要的产品。而单股流沉淀法白炭黑工艺,无论是加酸速度、反应温度、还是pH值、搅拌时间常常须频繁变动才能满足不同反应阶段的条件要求。不仅如此,单股流工艺白炭黑往往以一些反应现象的出现(如乳白点、料的稠与稀)灵活地变更加料情况。这样质量受操作者的观察的限制,质量波动大。再者,单股流白炭黑生产对各阶段的温度、pH值等条件控制要求苛刻,敏感性大,而双股流白炭黑可变范围相对较宽、适合工业化大生产。

3.2 利于节能降耗

我们的试验表明,要获得同样质量的白炭黑,双股流工艺往往可以用较高的原料浓度和较短的合成时间来实现这一目标。不仅如此,在压滤阶段因粒度均匀等原因滤饼易漂洗且含湿率低,干燥能力易发挥。对于同样一套工业装置,产量可提高近10%,节煤10%~15%,节电15%~20%,经济效益可观。

3.3 操作简便,利于实现自动化

双股流白炭黑工艺操作参数少且相对固定,所以若配以仪器仪表及计算机容易实现自动化。这些控制用的仪器仪表包括热电偶双金属温度计、pH计(带自动清洗装置)、流量计等等。目前国内行业现状是白炭黑物料粘度大、易挂壁结垢,所以pH计用于生产控制尚有难关待破,因为pH计所显示的pH值与体系真实pH值较大。

3.4 为产品系列化开发开辟道路

长期以来,我国对白炭黑产品应用研究和推广不够重视,系列化进程缓慢。国际上已拥有40多个牌号的白炭黑品种,应用领域跨越十几个行业,而我国只有10来种,且大多数只能生产普通型橡胶用白炭黑。产品系列化直接关系到白炭黑产品的市场前景,要不断提高该产品的附加值,就不能不高度重视系列化开发。双股流工艺因为对材料浓度、温度、pH值、配合时间进行规律性调节及合理搭配,就能使白炭黑产品的结构呈现出规律性,为产品系列化提供了工艺基础。

4 结论

(1)双股流沉淀法白炭黑工艺技术先进,经济可行,相对于单股流工艺在操作控制、质量、消耗上有较大优势,同时还利于实现自动化及系列化产品开发,拓宽用途,增加附加值,值得大力推广。

(2)双股流工艺白炭黑的配方和合成条件应随着不同的反应釜和搅拌装置变化而变化。

(3)规模大的白炭黑企业尤其应该重视双股流白炭黑生产工艺的开发应用。

[1]Hendrik J Maat.Process for the production of a finely divided,non-gelatinous silica acid especially suitable as a filler for natural and synthetic rubber and other elastomers:US,3445189[P].1969-05-20.

[2]陈云斌.探析沉淀法白炭黑理化指标控制对橡胶胶料性能的影响[J].无机盐工业,1993,5:39-42.