裂解丙烯塔操作优化,降低釜内丙烯损失

2013-09-30高晶孙利民

高晶 孙利民

[摘要]通过分析乙烯装置裂解老区丙烯塔的工艺流程特点,找出了丙烯塔ET-451塔釜丙烯损失大的主要原因,通过优化丙烯塔操作,降低丙烯塔进料中C4含量,降低丙烯塔的进料量,从而降低丙烯塔ET-451塔釜丙烯损失,提高丙烯收率,实现装置的效益最大化。

[关键词]丙烯塔;塔釜内冰系损失;急冷水温度;进料量。

[中图分类号]TQ042 [文献标识码]A [文章编号]1672-5158(2013)06-0188-01

一、裂解装置工艺简介

大庆乙烯裂解装置1986年建成投产,装置乙烯生产能力30万吨/年,1999年装置经过扩能改造,乙烯生产能力达到48万吨/年。老区装置流程采用的是美国S&W;公司的顺序分离流程,加氢方式为后加氢。从脱丙烷塔(E T441)塔顶出来的碳三组份通过C3Rx反应器加氢除去甲基乙炔(MA)、丙二烯(PD),再进入丙烯汽提塔(ET-473),汽提出氢气和甲烷等轻组分,最后进入丙烯精馏塔。丙烯塔由串联两塔组成,1#丙烯塔(ET451)塔釜采出循环丙烷进裂解炉裂解,2#丙烯塔(ET-452)采出丙烯产品。ET-451塔釜再沸器用急冷水加热,ET452塔顶冷凝器用冷却水冷凝。ET452塔顶采出的是纯度为99.60mol%的聚合级丙烯产品,第145层塔盘侧线采出的是纯度为95.0mol%的化学级丙烯产品,聚合级丙烯产品、化学级丙烯产品采出比例可根据实际生产需要进行调整,一般情况下化学级丙烯产量是聚合级丙烯产量的2倍。因为丙烯与丙烷的相对挥发度较小,因此丙烯塔具有回流比大、塔盘数多的特点,ET-451共有浮阀塔盘88层,ET-452共有浮阀塔盘100层,两塔共有188层塔盘。原塔盘为普通浮阀塔盘,2004大检修全部更换为组合导向式高效浮阀塔盘,改造后可以全部生产聚合级丙烯,在全产聚合级丙烯的情况下,ET-451塔釜丙烯含量设计小于15mol%。

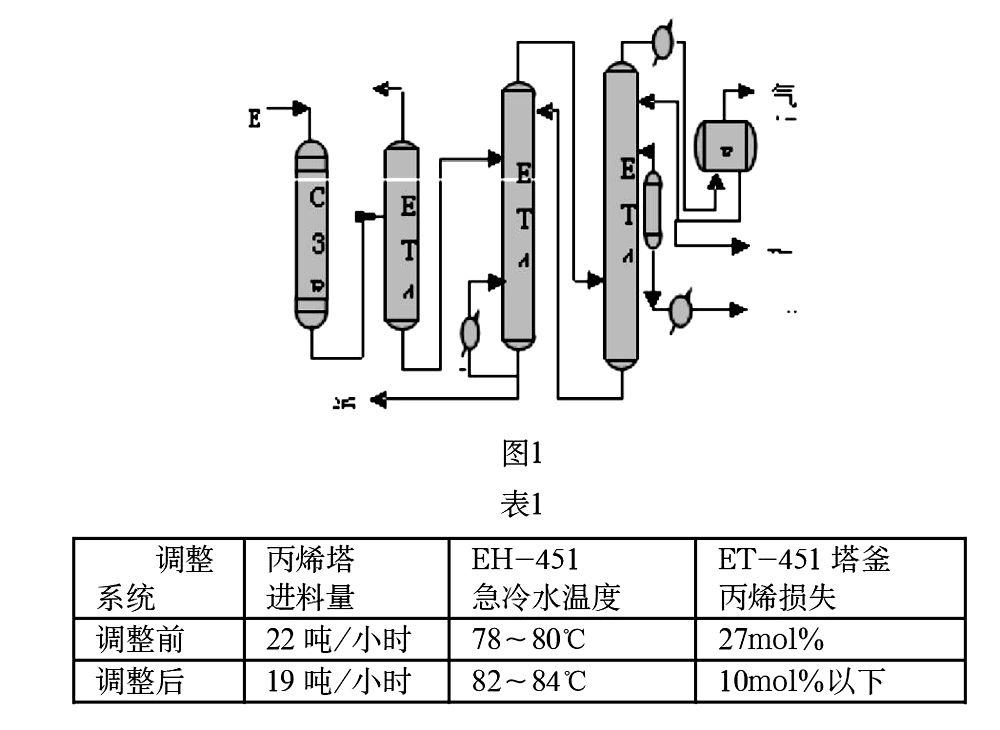

丙烯塔简要流程如(图1):

二、存在的问题

目前根据生产需要,聚合级丙烯和化学级丙烯的产量比例大约为1:2,因此ET-451塔釜丙烯损失更应该低于设计值15mol%。但是2007年12月份ET-451塔釜丙烯含量平均为27mol%,最高时达到39.9mol%。大量丙烯返回裂解炉重新裂解,造成丙烯损失大;同时大量丙烯返回裂解炉易造成裂解炉管结焦,降低裂解炉运行周期。

三、ET-451塔釜丙烯损失高的主要原因

1、丙烯塔ET-451共有3台再沸器(EH-451A/B/C),均用急冷水作为加热介质。而急冷水温度控制在78-80℃,造成EH-451A/B/C加热量不足,EH-451急冷水调节阀QC-1473处于全开状态,仍然不能满足ET451加热要求,造成塔釜丙烯损失大。

2、脱丙烷塔ET-441分离效果不好导致塔顶夹带大量C4进入ET451塔釜,C4重组份进入再沸器后排不出去,严重时还引起丁二烯聚合,导致壳程结垢,这些因素直接影响到再沸器的传热效果。同时C4使得丙烯与再沸介质的接触面积减少,大量丙烯没有被加热汽化,而是随着循环丙烷损失掉,造成ET45l塔釜丙烯损失大。

3、丙烯塔操作不统一,对于丙烯塔的塔压和回流比调整随意性大,塔压控制在1.45-1.85MPa,回流比控制在在8.5~12,丙烯塔运行不稳定。另外有个别班组为争产量,在交接班前减产品采出、加回流,造成ET-451塔釜丙烯损失大。

4、裂解老区丙烯塔设计进料量为18.9吨/小时,由于裂解新区脱丙烷塔ET-1610负荷大、顶温高,被迫将EV-1640的部分物料改进老区脱丙烷塔回流罐EV-442,造成老区丙烯塔进料量增大、负荷偏高。另外丙烯压缩机EC-351不凝气返EV-303的量过大,大量丙烯在系统的循环量,即增加压缩机负荷,又造成丙烯塔进料量大。由于上述原因,老区丙烯塔的进料量在22吨/小时左右,由于老区丙烯塔负荷高,并且再沸器(EH-451A/B/C)加热量不足,造成老区丙烯塔损失大。

四、降低ET-451塔釜丙烯损失大的主要措施

1、由于EH-451的急冷水流量不能再提高,因此提高EH-451再沸量只能靠提高急冷水温度。和急冷系统联系,在保证急冷水塔ET-202稳定运行的情况下,急冷水温度控制在82~84℃,ET-451的再沸量得到很大提高。

2、脱丙烷塔ET-441有两股进料,分别来自脱乙烷塔ET-421和凝液气提塔ET-323,当这两股总进料量超过36t/h时,ET441超负荷分离效果变差,因此ET441调整要首先控制进料量不超过36t/h。其次,在保证ET441塔釜不夹带C3,碳四产品合格的同时,尽量降低ET441灵敏板温度设定值,灵敏板由原来的64℃降至59℃,同时将ET-441的回流量由11吨/小时提高到14吨/小时,ET-441塔顶物料C4含量明显下降。另外将EH451的重组份返到裂解炉,提高EH-451的加热效果。

3、统一丙烯塔操作条件,将丙烯塔压力冬季控制在1.65~1.75MPa、夏季控制在1.75~1.85MPa;稳定聚合级丙烯和化学级丙烯的产量比值;ET-452的回流比控制在9~10,同时稳定ET-45`的进料量。另外将ET-451塔釜丙烯损失班组经济核算考核指标,这样可以加强主操的责任心,稳定丙烯塔操作。

4、在保ET-1610/1611稳定运行的情况下,逐渐降低裂解新区EV1640到老区EV-442的物料,降低丙烯塔负荷。另外在保证EC-351稳定运行的情况下,尽量减少EV-355不凝气返EV-303的流量,减少丙烯在系统的循环量,减少丙烯塔进料量。通过上述调整,老区丙烯塔的进料量由原来的22吨/小时降到19吨/小时,使丙烯塔的进料量接近设计值。

五、调整后的效果检验

通过对上述四个方面进行优化调整,效果十分明显,ET-451塔釜丙烯损失大幅度降低,如(表1)所示:

通过对老区丙烯塔进行优化调整,效果十分明显,ET-451塔釜丙烯损失大幅度降低,由活动前的27%降低至活动后的10%以下。ET-451塔釜丙烯返回裂解炉按丙烷原料进行裂解,丙烯产品价格为7000元/吨,丙烷产品价格为5000元/吨,丙烯塔操作时间按8000小时/年,ET-451塔釜物料返回裂解炉按2吨/小时,则每年由ET-451塔釜所减少丙烯损失而创造的直接效益为:

(7000-5000)元/吨×8000小时×2吨/小时×(27%-10%)=544万元

同时可以减小丙烯裂解结焦对炉管的影响,提高裂解炉运行周期。

六、结束语

通过优化裂解老区丙烯塔操作,效果十分明显,ET-451塔釜丙烯损失大幅度降低,提高了装置的丙烯收率,实现装置的效益最大化。

参考文献

[1]张旭之,我国乙烯工业发展中的相关问题[C],大庆石化公司科技会议报告,2006

12l Morrison,R.T Boyd,R.N.Organic Chemistry[M],6th ed.Prentice Hall:Englewood Cliffs,NJ,1992,35-36