一种内置气缸式动力卡盘的设计

2013-09-29袁礼彬

袁礼彬

(常州南车铁马科技实业有限公司,江苏常州213125)

卡盘是机床中传递力与运动的重要部件。由于气动卡盘工作可靠、动作迅速、操作方便,故为现代机床广泛应用。传统的气动卡盘一般装在主轴前端部,而与主轴同步旋转的气缸安装在主轴后部,两者由一拉杆通过主轴孔连接,通过活塞的轴向移动使卡盘产生径向移动,以松夹工件[1]。笔者经过研究,设计出一种内置气缸式动力卡盘,改变了动力卡盘的传统拉杆式结构,将缸体和卡盘连成一整体装在主轴前端部,只要有一定压力的压缩空气气源,再配以简单的气动回路,就可以实现工件的自动装夹。

1 卡盘的结构和工作原理

本文研究的内置气动式卡盘(图1)由卡盘体、动力楔块、T形键、活塞、卡爪、前盖、Y形密封圈等零件组成,盘体尺寸为200 mm。动力楔块与前盖滑动配合,活塞装在卡盘体内,活塞后部与卡盘体之间形成第一腔室,活塞前部与卡盘体之间形成第二腔室。活塞上的导杆伸出卡盘体之外,且与卡盘体的孔滑动密封配合,导杆带有两气道,第一气道通往第一腔室,第二气道通往第二腔室。

当导杆的第一气道处于进气状态时,气体进入第一腔室,推动活塞向右运动,使活塞上的凸楔推动动力楔块的斜槽,动力楔块向卡盘中心移动,从而夹紧工件;当导杆的第二气道处于进气状态,气体进入第二腔室,推动活塞向左运动,使活塞的凸楔推动动力楔块的斜槽,动力楔块向卡盘外围移动,从而快速松开工件。该卡盘适用于齿轮、盘类、短轴类等工件装夹加工。

1.1 活塞设计

活塞是传递动力的一个极其重要的零件,其左端部通过接头与空压系统连接。该活塞(图2)只能轴向往复运动,而不能相对转动。活塞右端具有6个凸楔并构成3对,每对凸楔均相互平行,可分别与动力楔块两侧的斜槽滑动配合,因此该活塞结构较为复杂。活塞上凸楔采用斜面结构,活塞通过斜面与斜槽接触传递动力。为了使活塞具有较好的耐磨性和较高的强度,材料选用38CrMoAlA,先调质T300后经氮化,可以达到900 HV硬度,足以满足使用要求。

1.2 动力楔块

动力楔块(图3)的斜槽与活塞的凸楔形成滑动配合,它在活塞动力的传递下产生径向运动,又通过顶面的梳形齿与卡爪配合迫使卡爪完成夹紧和放松动作。由于动力楔块的移动有一定限制,夹持工件直径的范围较小,当工件的外径尺寸改变量较大时,可以调整卡爪在动力楔块的径向位置,以适应装夹的需要。调整时,把卡爪和T形键的紧固螺钉旋松,使卡爪与梳形齿脱开,这时就可以使卡爪和T形键在动力楔块的槽内径向移动,但要注意3个卡爪对中心的距离相等,然后旋紧两螺钉即可。

动力楔块材料采用渗碳钢或氮化钢如14NiCrl4。

热处理后,表面有高的硬度(约55~58 HRC),芯部又有高的柔韧性和强度。

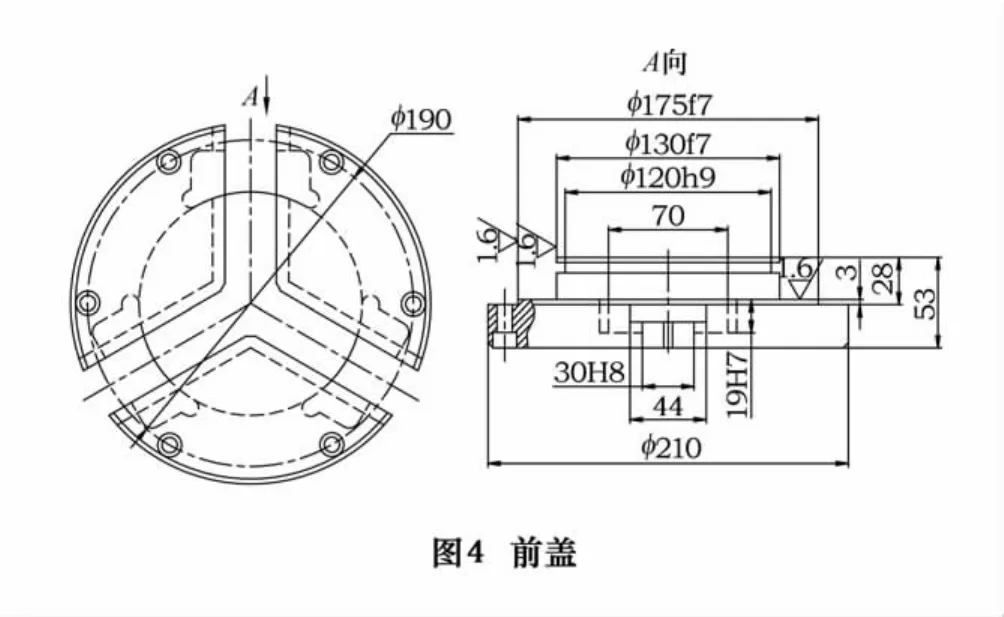

1.3 前盖设计

前盖的作用在于为动力楔块径向运动提供滑动导轨。前盖(图4)上设有径向T形滑槽和内型腔,T形滑槽与动力楔块的两侧凸翼形成滑动配合,前盖通过紧固螺钉与盘体固定连接。前盖材料为40Cr钢,硬度要求为26~30 HRC。

2 卡盘夹紧力的计算及影响因素

夹紧力是衡量动力卡盘性能好坏的最重要指标之一,它直接反应了产品的机械效率及工件的加工质量,因此首先计算卡盘的夹紧力,总结出影响动力卡盘夹紧力的主要因素。

2.1 静态夹紧力

动力卡盘是通过夹紧传统系统将气缸活塞产生的轴向力转化为径向夹紧力,卡盘通过动力楔块的楔面将活塞的轴向力P传给卡爪,使卡爪沿前盖的径向导轨移动而夹紧工件。在夹紧传动系统中存在着两组摩擦副,即楔面和导轨面,其摩擦力是影响夹紧效率的主要因素。图5和图6分别给出了活塞一对凸楔和卡爪的受力分析图。

图5是以活塞上一凸楔为研究对象进行受力分析;图6是以动力楔块和卡爪组合体为研究对象的受力分析。

活塞受到压缩空气的推力为P,每对凸楔斜面受力为P/3,N为作用在楔面的正压力,α为楔角,f为活塞凸楔与动力楔块之间的摩擦力,摩擦系数为μ;当夹紧工件时,动力楔块和卡爪组合体受到夹紧力的反作用力Wr,活塞凸楔正压力N',动力楔块与前盖之间正压力N1,摩擦力f1。

根据力平衡条件可以得到下列方程:

由上述各式可求得单爪夹紧力:

三爪卡盘总的夹紧力为W=3Wr,即

从夹紧力的计算公式(1)可以看出:摩擦系数μ和楔角α是影响夹紧力的最主要因素。楔角α愈小,夹紧力愈大,但同时将增加楔面的工作行程,影响夹紧的快速性。考虑自锁性能,从力学中知道,当楔角的升角小于其摩擦角时将保证自锁。假设摩擦角为β,摩擦系数 μ(=tanβ),一般在0.1~0.15之间,因此当tanβ=0.1 时,α≤11°;当 tanβ =0.15 时,α≤17°,所以通常楔角选取在10°~15°之间。为了夹紧可靠,本设计方案取α=9°。同时在推力一定条件下要提高卡盘的夹紧力,最有效的方法就是对各相对运动表面采取合理的润滑方法,减小实际摩擦系数。从计算知道,如果把μ值正常值0.15减小至0.12,静态夹紧力可提高13%。

2.2 动态夹紧力

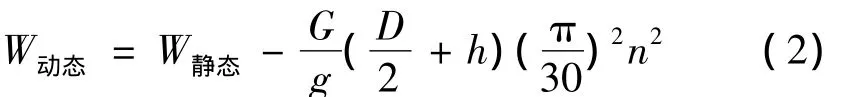

当动力卡盘处在工作状态,由于卡盘随车床主轴旋转,必然引起卡盘静态夹紧力的下降,其下降的程度取决于以下两个主要因素:(1)卡盘旋转时,作用在卡爪的离心力迫使静态夹紧力的下降;(2)卡盘的弯曲变形力产生的弹性恢复力与上述离心力相抗衡,使静态夹紧力下降程度减弱。把卡爪处在工作状态下的夹紧力,称为动态夹紧力。

式中:R为作用在卡爪质心上的惯性力;G为卡爪重量;g为重力加速度;D为工件直径;h为卡爪质心到工件表面的距离;n为车床主轴转速。

考虑到离心力对夹紧力的影响,可得到卡爪仅受离心力影响而产生的动态夹紧力为:

在式(2)中,仅考虑离心力作用而使卡爪夹紧力的减小量。但实际使用中卡盘的约束形式为悬臂梁,受离心力作用而产生弯曲变形,其弹性恢复力与离心力抗衡的结果,是静态夹紧力减小的程度不像式(2)严重。因此综合考虑卡爪离心力和变形的双重影响时,我们可以得到卡盘三爪的动态夹紧力为:

式(3)中,ξ为卡盘的刚度系数,这个系数从变形的角度反映了夹紧力下降的程度。ξ的实际值可通过试验加以测定。

3 动平衡和极限转速

动平衡和极限转速是动力卡盘必备的两项重要指标。所谓极限转速,即指卡盘在夹紧力损失不得超过实测最大夹紧力的2/3时的速度,参照日本JIS B6151-1986标准中规定的圆周线速度:钢盘件一般在45 m/s以下[2]。我们一方面考虑产品圆周线速度限制,另一方面还考虑盘体内部存在空腔,动平衡做起来更加困难的诸多因素,把钢盘体的圆周线速度限制在40 m/s以下。在此基础上,确定各规格卡盘的极限转速。

关于动平衡精度等级,即最大剩余不平衡数值的确定,考虑到动力卡盘是由许多零件组成,结构大多是非圆件,对称性差,而有的零件是相对运动件,处于不同位置则有不同平衡状态,其平衡做起来相当困难;加上结构过于紧凑,许多场合平衡孔无法加工。鉴于上述实际困难,在参照日本标准确定原则的基础上来确定平衡值,即在一定规格范围内给定某一平衡精度等级,如160~315 mm为G16。

4 卡盘性能试验验证

卡盘使用性能均通过国家权威机构夹紧力测试仪检测,所有附件均符合相关的国家标准,在3 MPa水压下试验卡盘结构不变形,所有零部件不受损,内置气缸式动力卡盘主要通过气压与斜楔角度产生力的转换,除夹持力大之外还具有超强的自锁功能,并且在断开气源的情况下,仍能牢牢夹紧工件进行切削,保证了产品的安全性、可靠性。

图7显示了内置气缸式动力卡盘(规格200 mm)的夹紧力与转速的关系,可看到卡盘的夹紧力随转速的变化而变化,说明了由于卡爪离心力的作用,夹紧力有一定程度的减弱。曲线终点的转速为该规格卡盘的极限转速。

5 结语

(1)内置气缸式动力卡盘相对于传统楔式动力卡盘,结构上作了重要改进,卡盘使用时无需回转气缸,简化了安装结构,具有较强的推广使用价值。

(2)楔角和摩擦系数是影响动力卡盘静态夹紧力的主要因素,考虑到夹紧力和卡盘断气时的自锁要求,选择楔角为9°,合理地选择润滑条件,对夹紧力的提高有着重要意义。

(3)运用力学原理建立了卡盘动态夹紧力方程,分析出夹紧力不仅取决于静态夹紧力,还取决于机床转速高低以及卡盘刚度。

[1]卢学玉.动力卡盘的设计与计算[J].机械制造,2004(11):65-66.

[2]沈健.气动动力卡盘的结构、性能和应用[J].组合机床与自动化加工技术,2004(11):82 -83.