高精度中心架底座箱体孔系精度分析与控制

2013-09-29陈金花陈国琤陆成虹王志滨

陈金花 杨 鸣 陈国琤 陆成虹 王志滨 邵 鹏

(杭州汽轮机股份有限公司,浙江杭州310022)

随着我公司生产规模的不断扩大,高参数、大功率汽轮机机组日益增多,公司现有的机床设备已不能满足生产需要。特别是质量超过10 t的转子,由于质量大,长度长,前后轴颈跳动量要求在0.006 mm内,采用一夹一顶(一端用车床卡盘夹紧,一端用顶针顶紧)或一夹一托(一端用车床卡盘夹紧,一端用中心架托住)的传统工艺方式很难保证,因此采用了新的转子加工工艺“一联双托”(一端用万向联轴节联接,再用两个中心架托住)方法。公司能采用此新工艺方法加工大型转子的机床有青海车铣中心。而要想实现“一联双托”的加工工艺,具有满足该工艺方案要求的液压支撑系统是一个重要前提。该液压支撑系统包括液压泵站和可变轴径的静压中心架。但青海车铣中心没有单独的液压泵站,没有液压中心架,也无法改造现有的中心架,因此需要重新设计制造可变轴径的静压中心架。

可变轴径的静压中心架要求能在重载荷下灵活调节,在加工转子时又能锁紧且保持足够的刚性,因此该中心架包括支承机构、锁紧机构和底座箱体,其中底座箱体是与机床导轨相连,安装着一些轴承、轴、齿轮等零部件的基础零件,其把这些零部件连接成一个整体,并使这些零部件保证正确的相互位置,彼此能协调地工作。因此,箱体的加工精度,将直接影响中心架的装配质量,进而影响整个设备的使用性能和寿命。对于底座箱体来说,主要的加工要素是孔系和平面,而孔系的精度又是其中的关键,可能会影响箱体内部零部件的装配精度、工作精度、使用性能和使用寿命。因此,底座箱体的孔系精度需要一定的控制措施。

1 底座箱体中各孔系

孔系是指箱体上一系列有相互位置精度要求的内孔的总和,孔系可分为交叉孔系、同轴孔系和平行孔系。在此中心架底座箱体中这3类孔系均存在,如图1、图2所示,主支撑轴孔与大蜗杆的轴承孔、主支撑轴孔与两个侧支撑孔之间属于交叉孔系,大蜗杆的两轴承孔间属于同轴孔系,而齿轮轴、蜗杆轴的轴承孔间属于平行孔系。因此这些孔系之间同时存在着垂直度、同轴度、平行度、位置度等形位公差的要求,加工工艺性需要在设计过程中就考虑和体现。

2 孔系精度及工艺性分析

为了便于主蜗轮副的安装,底座箱体分成上下两半,使用螺栓连接紧固,如图1所示,这同时也给加工带来了困难,尤其是对主支撑轴孔的加工。由于主支撑轴是支撑转子的主要支点,精度要求非常高,分成上下两半后对主支撑轴孔的同轴度和垂直度保证增加了很大的难度。同时主支撑轴的升降经过了三级传递,传递过程中会将误差累积,从而影响整个传动系统的精度。因此设计时要重点考虑各孔系的精度,同时也要考虑加工和安装精度,考虑加工工艺性。首先分析各孔所属的孔系,然后确定各孔系及孔系之间的形位精度要求。

(1)交叉孔系

上半箱体中主支撑轴孔与两侧支撑轴孔之间属于平面交叉孔系,如图3所示,此3个孔安装重要的支撑轴,而且三孔中心要交于一点,因此此3个孔的加工存在困难,但却非常重要。下半箱体中的主支撑轴孔与大蜗杆的轴承孔、与齿轮轴的轴承孔之间属于空间交叉孔系,如图4所示。由于主支撑轴孔作为重要要素,其中心必须坐落在机床主轴的中心线上,因此在保证主支撑轴孔位置精度的前提下,其他与主支撑轴有配合关系的孔均需以主支撑轴孔的中心为基准。另外如图4所示主支撑轴孔靠近箱体右侧,因此右侧大蜗杆轴的轴承座孔精度对主轴的精度影响较大。先确定右侧轴承座孔的位置精度,其余相关孔与右侧轴承座孔存在位置度公差要求。小蜗杆轴的轴承座孔与蜗轮轴孔之间属于交叉孔系。由于蜗轮连接的轴下端连着齿轮,此齿轮是与机床齿条啮合,从而使得整个中心架可以沿着导轨平移。因此与主支撑轴孔没有直接关系,只要以导轨面为基准确定蜗轮轴孔位置精度,然后其他相关孔与此孔确定形位公差即可。

(2)同轴孔系

上下半箱体的主支撑轴孔间属于同轴孔系,另外每一个轴所需放置的两轴承座孔之间都属于同轴孔系,在加工中需要保证各自的同轴度要求。

(3)平行孔系

一个同轴孔与另外相关的同轴孔之间属于平行孔系,只要保证一组同轴孔中的一个孔与另一组同轴孔的其中一个孔平行即可。

(4)工艺孔

在图2所示右侧开的工艺窗口属于工艺孔,在加工、装配中可以作为观察孔,在对刀时和装配时起到了非常重要的作用。

通过对各孔进行孔系分类后,分析各孔所安装的零部件功能,抓主要矛盾,在保证重要孔的尺寸精度及形位精度的前提下,其他相关孔与重要孔之间建立形位公差要求,从而降低了加工和测量难度,保证了很好的工艺性。

3 孔系精度控制

由于要求加工后的转子轴颈跳动要求小于0.006 mm,因此在设计孔系的形位公差时按5级精度要求控制。根据此精度等级要求,再分析各孔所处的孔系和工艺性后,加工工艺和加工方法就会相对简单、清晰,首先确定加工定位基准,然后根据孔系的分布、重要性分析加工工艺。

3.1 孔系加工定位基准选择

选择基准主要是为最大限度地保证被加工零件的最终加工精度完全符合设计要求。箱体加工定位基准的选择,直接关系到箱体上平面与平面之间、孔与平面之间、孔与孔之间的尺寸精度和位置精度要求。在选择基准时,首先要遵守“基准重合”和“基准同一”的原则,考虑定位基准与设计基准能否重合,一旦选择定位基准后,尽量以同一基准为基准。在中心架底座箱体中,与机床两导轨面接触的两平面为设计主基准面,如基准A;与导轨侧面接触的面为副基准面,如基准B。

3.2 重要孔系的加工精度控制

(1)同轴孔系加工:从图3和图4可知,主支撑轴孔是最重要的加工要素,由于孔系的加工将会被安排在镗床上,因此在加工主支撑轴孔时,可先将上下半箱体合为一体,夹紧上半箱体定位,主、副基准面A、B一刀落,通过镗床主轴的平移找到主支撑轴孔的中心位置,先镗准下半箱体的主支撑轴孔,然后拆下下半箱体,上半箱体不动,再镗准上半箱体主支撑轴孔。这样既可避免改变装夹带来的位置误差,又可避免镗杆由于伸出太长使得刚性变小,从而可很好地保证上下半箱体主支撑轴孔的同轴度要求。另外,下半底座箱体中大蜗杆轴的两轴承孔加工,因为此两孔之间跨距大,又不能像主支撑轴孔那样上下半箱体可以拆开加工。针对这类大间距同轴孔系,目前有的几种加工方法:悬伸镗削法、支承镗削法和调头镗削法。前两种方法由于镗杆会伸出很长,加工时刀杆容易产生振动,难以保证加工精度和加工表面的质量。因此建议采用调头镗削法,但调头镗削法存在调头后的校正和误差补偿问题。因此在加工中可先光出图4所示的左侧φ100 mm孔,旋转180°,镗轴通过右侧φ160 mm底孔后伸入到左侧刚光出的孔打表找中,然后退回加工右侧φ160 mm,再旋转180°,找中后加工左侧孔。这样就可避免加工时镗杆悬伸长使得刀杆振动,保证同轴度要求。

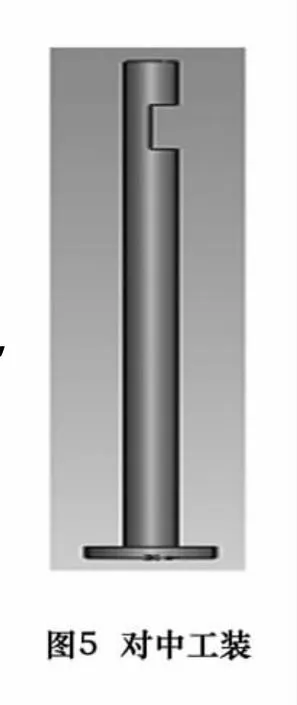

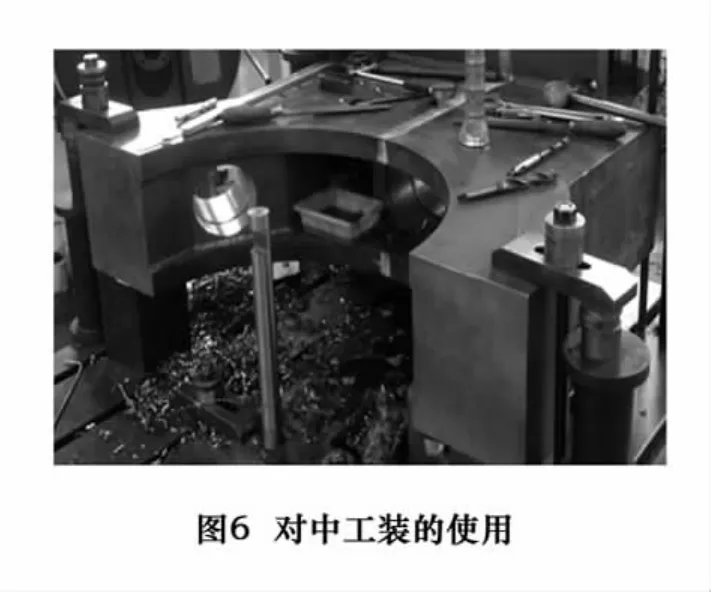

(2)交叉孔系加工:交叉孔系中上半箱体的三孔较难加工,因为三孔交叉于一点,此交叉点又在上半箱体与上盖的中分面线上,同时又与3个支撑轴形成的虚拟圆的圆心重合。在分析了此孔系的位置特点和公差后,为了使加工时能准确地找准三孔的交叉点,需要借助假轴找正。实际加工时设计了一个对中工装,如图5、图6所示,假轴的轴中心与箱体主支撑轴孔的中心对齐,上端的缺口槽槽底平面与上半箱体的上平面平齐,加工左右侧支撑孔前打表对中竖轴中心。通过使用此对中工装,可以准确地找到此孔系中各孔的位置,可很好地控制孔系的形位公差,同时加工难度也大大降低。

其余的孔系加工相对比较简单,将不做一一阐述。从已加工完后的成品可知,各孔系的加工精度控制均较好。

4 结语

由于此中心架要求能承重15 t,同时要保证加工的转子轴颈跳动量在0.006 mm内,因此此中心架从一开始设计时设计人员都非常重视其精度要求,同时也关注其加工工艺性。虽然还有一些不足之处,但也都在车间师傅们的指正并解决后得到了比较好的成品。从目前来说,底座箱体的孔系加工还是比较成功的,装配后各齿轮啮合顺畅,没有迟滞也没有松动现象。当然最后还是需要通过试验并一段时间的使用后才能发现此中心架的优缺点。

[1]董宝山.提高同轴孔系加工精度的方法[J].中国建材,2002(12).

[2]潘培道,左剑中,胡昌军,等.提高主轴箱同轴孔系加工精度的方法[J].池州师专学报,2005(10).

[3]龙章海,郑英,李春华.影响孔系加工位置精度的因素及提高精度的措施[J].机床与液压,2009(4).

[4]王克武.箱体大跨度等直径同轴孔系加工精度的保证方法[J].连云港职业大学学报,1999(4).