齿轮参数化造型设计与集成加工技术的研究

2013-09-29董玉梅陈惠荣任慧荣

董玉梅 陈惠荣 丁 莉 任慧荣

(北京联合大学生物化学工程学院,北京 100023)

齿轮在机电一体化仪器、设备中应用非常广泛,其生产不局限于范成加工,而且在精密型铸造形式中的份额也在不断加大。在齿轮模具的设计和制造过程中,如何提高其设计效率和制造精度,是企业技术开发部门一直在探索和开发的课题。随着制造业信息化的提升,CAD/CAM/CNC无缝集成是现代集成化产品设计与制造技术的重要发展趋势。

在造型中齿廓渐开线的设计是一难点。目前,越来越多的工程技术人员应用计算机技术和国内外设计、制造软件,如:AutoCAD、MDT、UG、Pro/E、Master-CAM、Solidworks、CAXA等,进行了齿轮三维造型设计和制造的研究。针对渐开线直齿圆柱齿轮造型设计,目前有3种方法:

(1)根据齿轮的已知参数生成齿坯,以齿坯端面为工作面生成齿槽轮廓,再以由齿槽轮廓和齿顶圆、齿根圆组成的封闭线框进行减料拉伸,生成一个齿槽特征,最后选取该齿槽进行旋转阵列复制生成齿轮。

(2)根据齿轮已知参数生成一个轮齿三维实体,然后进行旋转阵列复制,最后将轮齿和齿根圆三维实体同心组合。

(3)根据齿轮已知参数生成一个轮齿齿廓,旋转阵列复制后得到一个完整的包含全部轮齿的齿轮端面线框,最后整体拉伸一次完成。

以上3种方法,解决了固定参数齿轮轮齿的造型设计和后期的加工问题,但在表征轮齿几何形状的5个基本参数中(模数、齿数、压力角、齿顶高系数、顶隙系数),模数、齿数变化很大,排列组合后齿轮的种类繁多。所以,一旦齿轮参数发生变化,需另起炉灶,重新开始设计造型;同时需要根据渐开线的数学模型,重新计算其特征值。用上述方法,保证了齿轮模具能在数控铣床或加工中心上加工,提高了精度,但集成化设计制造的效率未能最大限度地发挥。

笔者通过不断学习和理解CAD/CAM/CNC无缝集成加工的理念,以缩短产品的设计和制造周期为目的,进行了齿轮参数化造型设计与集成加工技术的探索。

1 齿轮参数化造型设计与集成加工的构想

(1)建立人、机交互关系,充分发挥计算机硬件与软件融合的智能化作用,应用AutoLISP语言对CAD系统进行二次开发。通过人机交互,利用AutoLISP高级语言的运算、判断和字符处理的功能,实现齿轮造型参数化。(2)用AutoLISP语言表达齿轮齿廓造型的数学模型,让计算机代替原来工程技术人员繁重的计算工作,发挥其速度快、计算准确、库存量大的作用,进行机内数据处理,为CAD绘图做准备。(3)改变仅将CAD作为辅助绘图工具,将LISP语言与AutoCAD有机结合起来,代替人脑调用CAD中绘图和编辑命令,进行齿轮齿廓的绘制,大大提高绘图效率。(4)建立CAM与CAD通讯联系,应用CAM软件(如:CAXAME),在齿轮齿廓的端面线框基础上,实现齿轮三维造型,并进行加工代码编译、校核处理。(5)建立CNC与CAM通讯联系,向CNC中进行加工代码传输。最终实现齿轮模具CAD/CAM/CNC集成加工。

2 基于CAD平台,用AutoLISP语言实现齿轮齿廓参数化造型设计

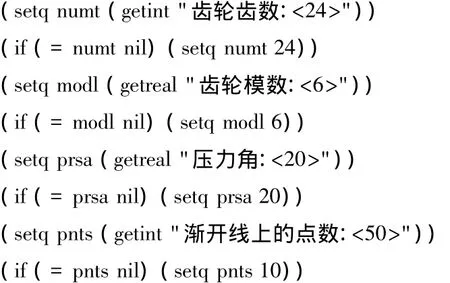

2.1 用AutoLISP语言建立人、机交互,实现齿轮齿廓造型条件参数化输入

用AutoLISP语言中交互数据输入函数(GET族函数),完成设计者对齿轮造型的条件和基本参数输入,向CAD提供模数、齿数、压力角、表征渐开线精度的点数、齿轮的中心点等。LISP语言表达如下:

2.2 用AutoLISP语言表征齿轮几何形状数据的初始化处理

AutoLISP语言获取了模数、齿数、压力角的数据,计算出表征齿轮几何形状的基础数据,如:分度圆、齿顶圆、齿根圆和基圆,为下一步渐开线造型和绘图做准备。分度圆、齿顶圆、齿根圆、基圆的数学模型和LISP语言表达如下:

2.3 用AutoLISP语言建立渐开线模型

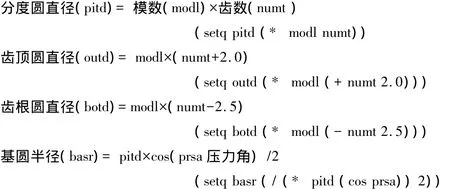

在渐开线齿轮造型中,渐开线的生成是整个过程中的重要环节和难点,渐开线的精度对齿轮的精度有直接的影响。造型中以密集的特征点形成渐开线为思路。

以任一特征点K(x,y)为例,构建渐开线数学模型。

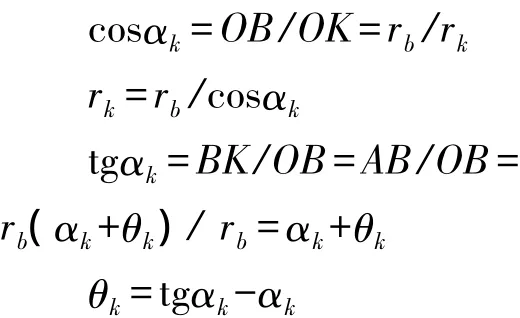

以压力角αk为变参数,建立渐开线极坐标方程,由图1可知:

所以,x=rksinθk;y=rkcosθk

用AutoLISP语言建立渐开线模型为:

2.4 利用AutoLISP强大的图形处理功能,完成齿廓的绘制

首先,LISP用迭代计算方法,计算出渐开线各特征点的坐标,并调用Pline画线命令,绘制出轮齿单边渐开线的形状;然后,调用镜像(Mirror)命令,对称复制生成轮齿另一边渐开线的形状;第三,调用画弧(Arc)命令,完成单个轮齿的齿厚顶弧和齿槽底弧;最后,在整个分度圆上阵列复制得到完整的齿廓端面线框。齿轮轮廓参数化造型设计的AutoLISP语言程序gear.lsp 见图2。

程序在AutoCAD中加载后,运行GEAR命令,结果显示为图3。

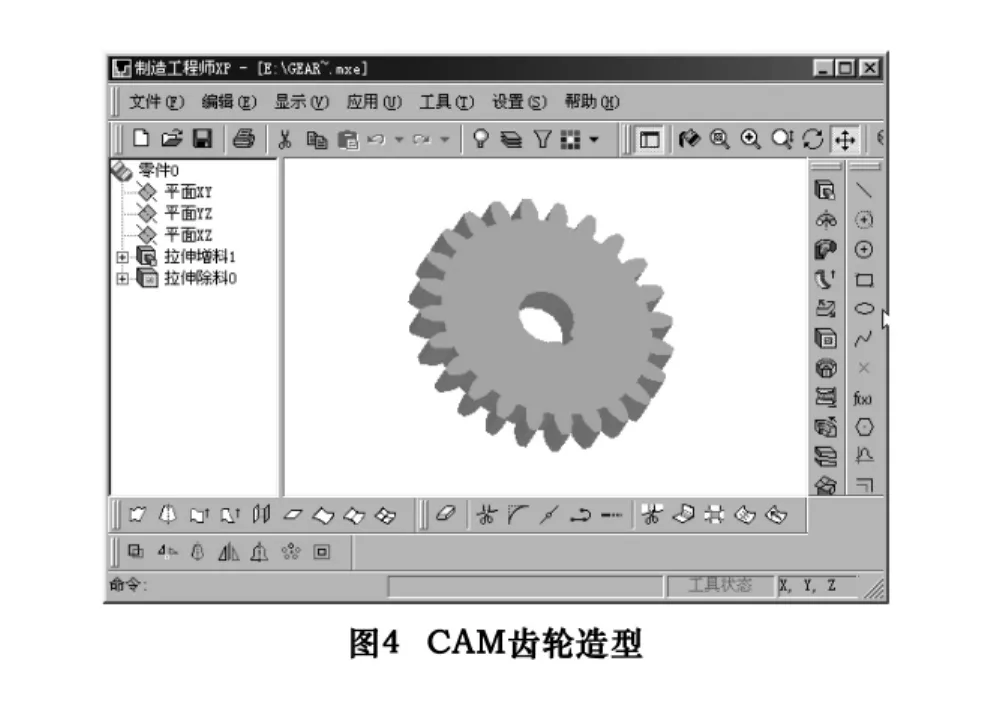

3 用CAM实现齿轮三维实体造型

在AutoCAD中绘制了齿轮端面线框图,为进一步在CAM软件(CAXA-ME)中生成齿轮的三维实体做好了草图准备。但为了使CAM软件获取草图信息,必须建立好CAD与CAM通讯联系,约定CAD将文件导出(Export)或另存(Save As)为dxf格式的文件,这样CAM能顺利导入(Import)该文件数据。

需注意:程序中使用了Pline画线命令生成渐开线,为了保证在CAM中成功导入数据,需在CAD导出之前,将图形用EXPLODE命令分解,以消除Pline线的宽度属性。若是使用Line画线命令生成渐开线,就无此类问题,只是上述程序需作一些变动。

图2 AutoLISP语言程序

在CAM中实现齿轮三维实体造型步骤为:(1)导入图3线框图;(2)选择“平面XY”,进入绘制草图状态,点击“曲线投影”命令,在草图平面内生成齿轮齿廓“草图0”,并进行其封闭性检查;(3)退出绘制草图状态,在“草图0”的基础上进行拉伸特征生成,经拉伸后形成轮齿三维实体,如图4所示;(4)进行轮毂、轮腹特征处理,实现齿轮造型;最后进行型腔分模处理,得到齿轮模具。

4CAD/CAM/CNC集成加工

在CAM中造型完成后,需生成加工代码,保证数控铣床或加工中心进行加工。步骤为:(1)在CAM中,选择加工方式,并根据加工条件,选择合适的加工参数,生成刀位轨迹。(2)在 CAM中进行“轨迹仿真”,模拟现实加工,检查刀位轨迹是否正确,刀的选择是否合理,加工参数是否得当,加工过程中有无干涉现象等,有问题及时修改,确认无误进入下一步。(3)选择数控系统,在“后置处理”中设定好系统的特殊要求,然后根据加工轨迹生成加工代码,并保存代码文件。(4)连接已做好加工准备的数控机床,以CNC方式向其传输代码文件数据,实现加工。

5 结语

上述齿轮参数化造型设计与集成加工技术,将CAD、CAM、CNC有机结合起来,发挥了CAD中LISP语言的智能作用和强大图形处理功能,提高了齿轮模具的设计和制造效率。这项技术有利于在集成化设计加工中,实现“设计快速变异,加工快速反应”。

[1]张立杰,潘存云,曹永晟.基于I-DEAS渐开线圆柱齿轮造型技术[J].机电工程,2003(3).

[2]唐亮,张帆,卫朝富.AutoCAD 2002开发教程[M].北京:北京希望电子出版社,2002.

[3]何元庚.机械原理与机械零件[M].北京:高等教育出版社,1998.