电力电缆的阻水技术

2013-09-28刘召见

刘召见, 常 军, 房 鹏

(特变电工山东鲁能泰山电缆有限公司,山东新泰271200)

0 引言

伴随着交联电缆在我国的大规模应用,因周围环境水分侵入电缆内部而造成绝缘水树老化并导致电缆击穿的事故逐年增加,越来越多的用户迫切需要具有良好阻水性能的电缆,以进一步提高电力系统的安全及可靠性。

因此,如何设计阻水电力电缆,使其具有良好的阻水结构和更好的阻水方法,以提高电缆的阻水性能,成为我们当前电力电缆阻水技术研究和分析的关键点。

1 应用背景及分类

1.1 电力电缆阻水技术的应用背景

在电力工程应用中,电缆通常采用直埋、电缆沟、隧道等敷设方式,难免与水直接接触,甚至会短期或长期浸泡在水中,致使水分会慢慢渗透到电缆内部。一般的交联聚乙烯(XLPE)绝缘材料,在电缆运行一段时间后均会产生水树现象,当水树生长到一定程度将导致电缆绝缘层击穿。自1967年首次发现XLPE绝缘水树老化现象起,目前水树已被国际上公认为XLPE电缆老化的主要原因之一。据统计,国内城网10~35 kV电力系统中,地下敷设的普通XLPE绝缘电缆在运行8至12年时会生长出大量水树,致使交联电缆因水树击穿而寿命缩短、事故频发,严重影响了电网的安全运行。而其它一些不易产生水树的电缆绝缘材料,如聚氯乙烯(PVC)绝缘等,也会在长期的水浸泡下逐渐吸收周围环境中的水分,引起绝缘电气性能急剧下降,最终导致电缆击穿。

日本曾对电缆老化现象做过试验和调查,通过对空气中与浸入水中的电缆老化特性进行比较,有以下结论[1]:

(1)对已运行12年、12.4年、14年的3回77 kV电缆(干法交联、三层共挤结构)撤出后进行了工频和冲击击穿试验,结果显示其绝缘击穿电压均比运行初期降低25% ~50%。同时,水树分布的考察结果显示,地下电缆因浸水而造成的水树生长情况比在空气中的情况显著。

(2)对275 kV具有径向防水构造的铝包XLPE电缆投产10年后抽检,撤出3条25 m长电缆做绝缘击穿测试,结果显示其绝缘性能与投产前相近。其领结形水树的长度最大约为160 μm,被确认对绝缘性能不会造成影响。

(3)对仅有普通PVC外护层、含铅箔的简易防水层和铝护套这3种结构的66 kV电缆,按外部浸水条件做对比测试研究。结果表明,具有径向防水构造的电缆绝缘性能与初始情况相同,而没有径向防水层的普通PVC外护层电缆,在较短时间内其绝缘性能已有降低趋势。

当电缆需要敷设在水中运行时,一般都需要电缆具有良好的阻水结构,以便阻止水分侵入电缆内部,对电缆造成损害。从广义概念上来讲,能在水中正常使用的电缆统称阻水电力电缆。对于一些水位较高或雨量集中的地区都应使用阻水电力电缆,很多发达国家特别是美国,80%的电缆都是阻水电力电缆(以抗水树电缆为主)。而受其成本较高等因素所限,目前国内仅有少量场合使用,但随着国内经济发展和用户需求的提升,阻水电力电缆的使用量将会快速增大。

1.2 阻水电力电缆分类

广义上的阻水电力电缆通常分为两大类:材料阻水(防止水树发生)和结构阻水(阻止水分进入)。目前我们常说的阻水电力电缆是狭义上的阻水电力电缆,即结构阻水,本文也是重点讨论狭义上的阻水电力电缆,下面分类来进行介绍。

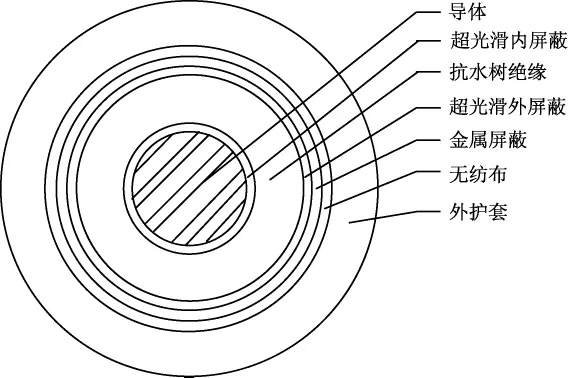

(1)材料阻水是指绝缘料使用防水树型材料,如美国陶氏化工公司的HFDB 4202NT EC绝缘料。特变电工鲁缆公司以该种绝缘材料生产的抗水树交联电缆样品已于2005年通过武高院的检测,试验证明防水树效果很好,并于2007年底完成新产品鉴定工作,目前已批量出口印度、阿根廷等国家。中压单芯抗水树交联电缆结构见图1。

图1 中压单芯抗水树交联电缆结构示意图

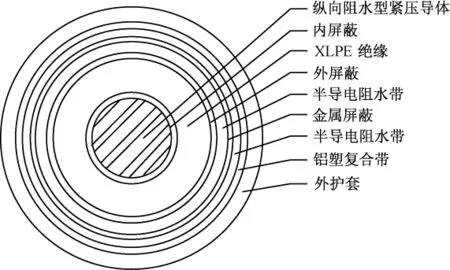

(2)结构阻水(即狭义上的阻水电力电缆)一般可分为两类:一类是径向阻水(也称防水电缆,行业常用FS-表示);另一类是纵向、径向阻水,在电缆命名方面因没有统一的国家标准,有公司称阻水电力电缆,也有公司称全阻水电力电缆。为与径向阻水电力电缆区别,本文称全阻水电力电缆(行业常用 ZS- 表示),如图2 所示[3]。

图2 中压单芯全阻水交联电缆结构示意图

2 结构阻水电缆的技术分析

针对上述两类结构阻水型电缆,我们将对工艺技术进行分析,并对实际的生产过程进行重点介绍。

2.1 径向阻水结构

径向阻水电力电缆因结构简单而实际应用比较广泛,常用结构是指在绝缘线芯金属屏蔽(包带)或成缆线芯包带外纵包一层铝塑复合带(铝塑复合带规格常用0.15~0.25 mm厚度,一般重叠宽度取10~20 mm,也有公司取重叠率15%),有时也可根据客户需要纵包一层铜塑复合带,并在纵包时用热风枪加温重叠处进行熔胶焊接,接着挤制PE护套。以上结构也简称综合防水层,该结构其每天单位面积水分渗透量为 (0.05 ~0.1) ×10-8(g/cm2)。而PVC护层材料每天单位面积水分渗透量为160×10-8(g/cm2),PE护层材料每天单位面积水分渗透量为28×10-8(g/cm2)。由此可见,综合防水层其径向阻水性能良好。

金属护套也是电缆径向阻水常用结构,如铝、铅、铜、不锈钢等。虽然金属护套不透水,阻水性能优异,但因其生产成本高,一般常用于高压电缆,当然特殊情况下也使用,如我公司出口孟加拉国33 kV单芯400 mm2等电缆均使用过皱纹铝护套。同时,中低压海底电缆主要使用铅护套径向阻水。据资料统计,约70%的中低压海底电缆使用铅护套,25%使用综合防水层(铝塑复合带),其中综合防水层的稳定性较好,可长期运行于水下。

当前,因国家或行业标准没有具体规定阻水结构,也没规定径向阻水试验方法,目前不少电缆企业为降低成本采用直接挤制厚度为2.0 mm的聚乙烯(PE)材料作为径向阻水层,该种结构比较适合电缆短期浸泡在水中的情况,也是德国国家标准推荐的普通电缆结构。

2.2 全阻水结构

(1)导体纵向阻水

在热带潮湿地区,由于电缆施工安装过程中端头极易进水,所以很多客户需要导体纵向阻水。导体阻水方法一般是在导体内部及表面填充阻水材料,常用的阻水材料有阻水粉、阻水带、阻水纱、阻水绳等,但无论是何种材料形式,都是阻水粉在其中起作用。

阻水粉含有丙烯酸钠、单体丙烯酰胺、交联剂、引发剂和去离子水成分,其成分的重量配比是丙烯酸钠60~80份,单体丙烯酰胺20~40份,交联剂0.1~0.8份,引发剂 0.1 ~0.6 份,去离子水200份。阻水粉的特点是能吸收比自身重几百或上千倍的无离子水,但对于有离子水,如海水(含氯化钠0.8%左右),阻水粉的膨胀性能急剧下降,如含国产阻水粉的阻水带在一般水中膨胀10 mm,在海水中只膨胀2 mm,进口阻水粉略好,但也不到5 mm。目前,还没有公司供应专用于海水的阻水带。

阻水带是实现导体阻水的主要方式。如图3所示,在导体中心线采用单面绝缘阻水带(常用厚度0.15~0.25 mm)纵包,除外层、中心线外其余采用分层绕包。其特点为阻水效果好、工艺简单、应用广泛,特别是海底电缆80%以上使用该结构。

图3 导体阻水(绝缘阻水带)结构示意图

经试验证明,因阻水粉与铜导体粘合能力差,阻水效果不理想,常用粘合剂(如硅油)虽然增加了导体与阻水粉的粘合能力,但却给三层共挤带来隐患,并影响阻水粉的膨胀效果。在实际生产过程中,主要采用在导体各层前面撒阻水粉(或过阻水粉槽)。该方式工艺简单,但阻水效果不理想,应用较少。

阻水纱被应用在导体单线间隙中,其直径的选择对阻水效果的好坏起到至关重要的作用。阻水纱阻水效果很好,使用比较普遍,但生产中易断线[2]、工艺复杂、成本高。

根据以上对比分析,在设备允许的前提下,应优选阻水带,其次阻水纱,最后是阻水粉。当然,根据公司的实际情况,综合各方面的因素(成本、工艺),也可采用二者或三者并用。与铜导体相比,铝导体与阻水粉粘合性要好一些,但仍不适合单独使用阻水粉。铝线的延展性低于铜线,单独用阻水纱,可能会增加导体紧压系数或增大导体外径,如设计不合理时,容易造成整根断线。总之,铝导体阻水应优选阻水带。

除上述阻水方法以外,根据标准要求,高压电缆用紧压圆形阻水导体外面应包半导电尼龙带。为达到阻水要求,必须将半导电尼龙带改为半导电阻水绑扎带(带有阻水粉的一面应面向导体),如采用半导电双面阻水绑扎带可不考虑里外。如单线直径较大,在导体内部宜选用阻水纱,同样一般不能仅仅用阻水粉阻水。

同样,在高压电缆用分割阻水导体中,由于分割块为扇形,一般不能采用分层绕包阻水带方式,所以常用阻水纱填充,也可用阻水粉配合。分割块成缆时将绝缘皱纹纸改为绝缘阻水带,中心线由铜绞线(单线)改为阻水绳,半导电尼龙带改为半导电阻水绑扎带。目前,国产该结构产品已通过凯马试验,并批量出口埃及、巴基斯坦等国家,例如我公司出口巴西的铝芯138 kV 2000 mm2高压电缆就是采用此种结构。

(2)绝缘屏蔽外阻水结构

对于单芯中压电缆(结构可参考图2),其绝缘屏蔽外阻水结构一般分为三种(低压电缆也是类似结构):1)绕包半导电阻水带、铜带屏蔽、无纺布或半导电阻水带,生产外护套时再纵包铝塑复合带;2)绕包半导电阻水带、铜丝屏蔽、半导电阻水带,生产外护套时再纵包铝塑复合带;3)用挤出PE层代替铝塑复合带阻水。其中半导电阻水带的厚度一般为0.3 mm。上述三种结构是最常见的结构,其中前两种结构得到电缆行业的广泛认可。

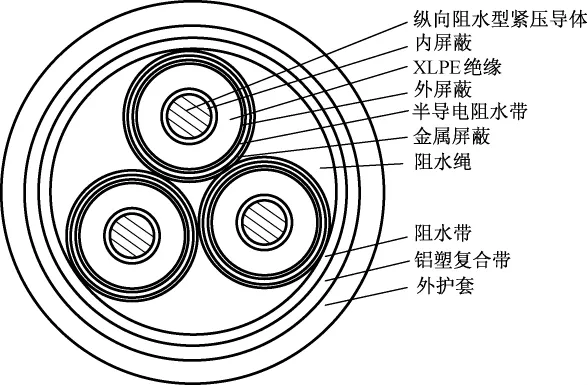

对于多芯中压电缆,其绝缘屏蔽外阻水结构一般分为两种(低压电缆也是类似结构):1)分相阻水即其结构类同单芯电缆;2)不分相阻水,即如图4所示,其具体结构为绝缘屏蔽+半导电阻水带+铜带+(半导电阻水带),成缆时填充阻水绳、绕包阻水带,并纵包铝塑复合带等。

从实际应用情况来看,目前80%的综合阻水层海底电缆都是分相阻水结构,且相比于不分相阻水结构在施工过程中容易出现损伤阻水层等事故,分相阻水效果更好,但生产成本较高。

图4 三芯中压全阻水电力电缆(不分相)结构示意图

3 结论

(1)对于单纯径向阻水结构,在用户没有特殊要求时,可用挤制PE层作为防水层。

(2)对于导体阻水结构,优先选用阻水带。若设备不满足上述结构要求时,再选阻水纱或混合结构阻水,但不能单独采用阻水粉阻水。

(3)对于中压全阻水结构,应采用阻水带作为纵向阻水、铝塑复合带作为径向阻水。

(4)鉴于阻水粉的膨胀与介质有着密切关系,特别是在海水中(有机介质)应用时,若没有专用阻水粉,应选用进口阻水粉。

[1]吴 倩,刘毅刚.高压交联聚乙烯电缆绝缘老化及其诊断技术述评[J].广东电力,2003(4):1-6.

[2]陈佶民,刘旌平,曾纪刚.电缆纵向水密封性能检测技术研究[J].电线电缆,2005(3):27-29.

[3]李 涛,岑 锐.阻水型中高压交联电缆阻水机理及结构的探讨[J].电线电缆,2008(2):36-37.