某大梁成型工艺控制研究*

2013-09-28江秉华

江秉华

(成都工业学院机械系,四川成都 611734)

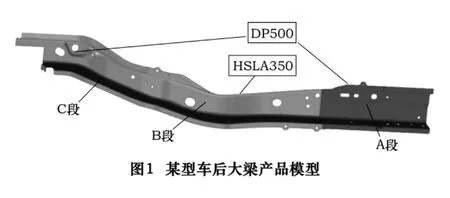

随着汽车用户对车身强度要求越来越高,在板件性能提高的同时降低车重,提高燃油效率,对于轿车特别是越野车目前厂家普遍采用高强度钢板。高强度钢板由于成形工艺特别、回弹难度增大给模具调试带来不可预估的成本上升[1]。图1为某高端商务车的后大梁,采用两种材料三段激光拼焊,其中间段采用的材料是HSLA350,厚度2.2 mm,两端采用的材料是DP500,厚度1.8 mm。表1是两种材料的参数。

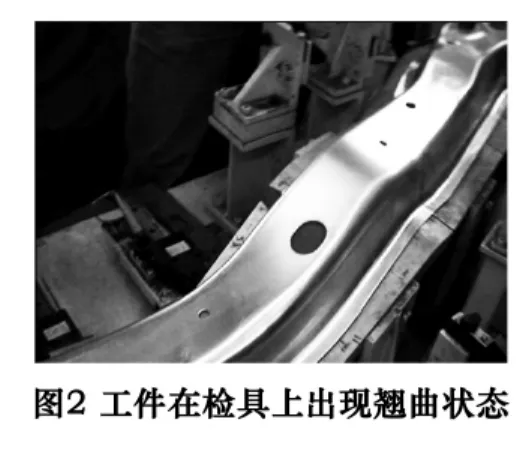

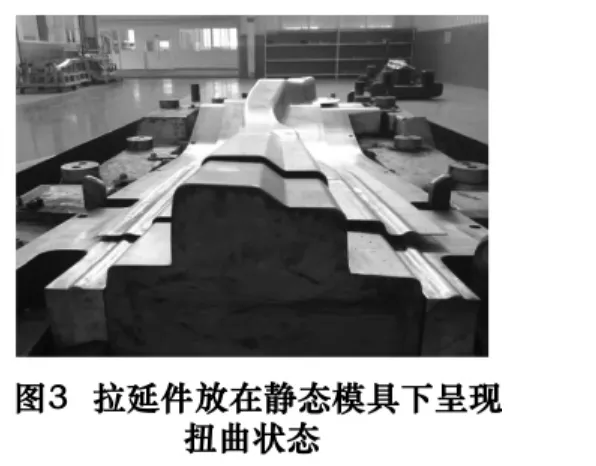

图2、图3是冲压件放在检具、模具上观测后,发现制件两端回弹与理论状态差异大,而且在U形断面上产生了扭曲,制件难以扣合在检具、模具型面上。

1 问题分析

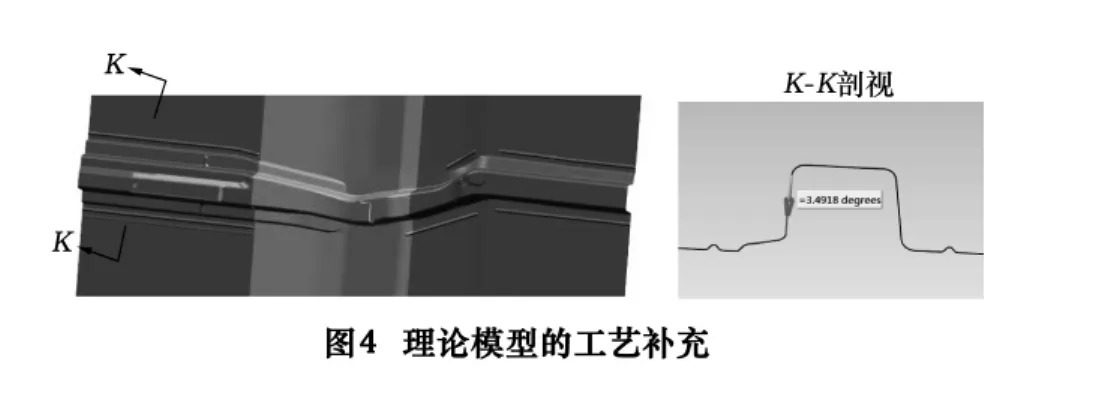

图4是理论模型的工艺补充,其中DP500两端侧壁回弹补偿分别为3.5°、4°同时将扭曲部分在小端整体补偿3°,回弹补偿依据是根据CAE分析结果设置,如图4中K-K剖视。但现实状态制件冲压后结果与预期差别甚大,主要表现在:侧壁回弹过大远不止理论的3°;扭曲现象严重,如图2、图3,这就造成了零件难以合格装配。本制件工艺方案在修边后增加了一套整形模,由于回弹、扭曲量较大,使得整形模的工作状态较为恶劣,模具寿命及制件质量也不如预期。

1.1 制件形状结构的影响

回弹的影响因素很多,本文主要从成型工艺的影响进行研究。由于制件两端基本上是规则U形,在成形上基本上是侧壁回弹,而中间部分形状在U形底部有折弯形状,因而它是引起整个制件扭曲的主要因素。表2是将制件分成单独的三段以及两端组合分别进行CAE分析后的回弹结果比较。从表2中可以看到,就三段单独分析而言,A、C基本就是简单的回弹,中间B段由于产生了扭曲因而出现了负的回弹值,而两段组合分析可以看出,B、C段组合出现了相当大的回弹负值。可以明确:由于B、C两段都带有方向相反的圆弧,在纵向上出现了S形状,由于焊拼板两处相反圆弧形状的存在使料流严重不均,各处回弹量不同使得制件产生扭曲。这种扭曲在三段拼焊成型中并没有能够消除掉。整个制件约2.2 m长,中间一部分扭曲很小一个角度都会使得端面显示的扭曲或回弹量绝对值很大,如果调试模具时在两个端面想办法放回弹补偿是不能从根本上解决问题的。

1.2 成型过程的影响

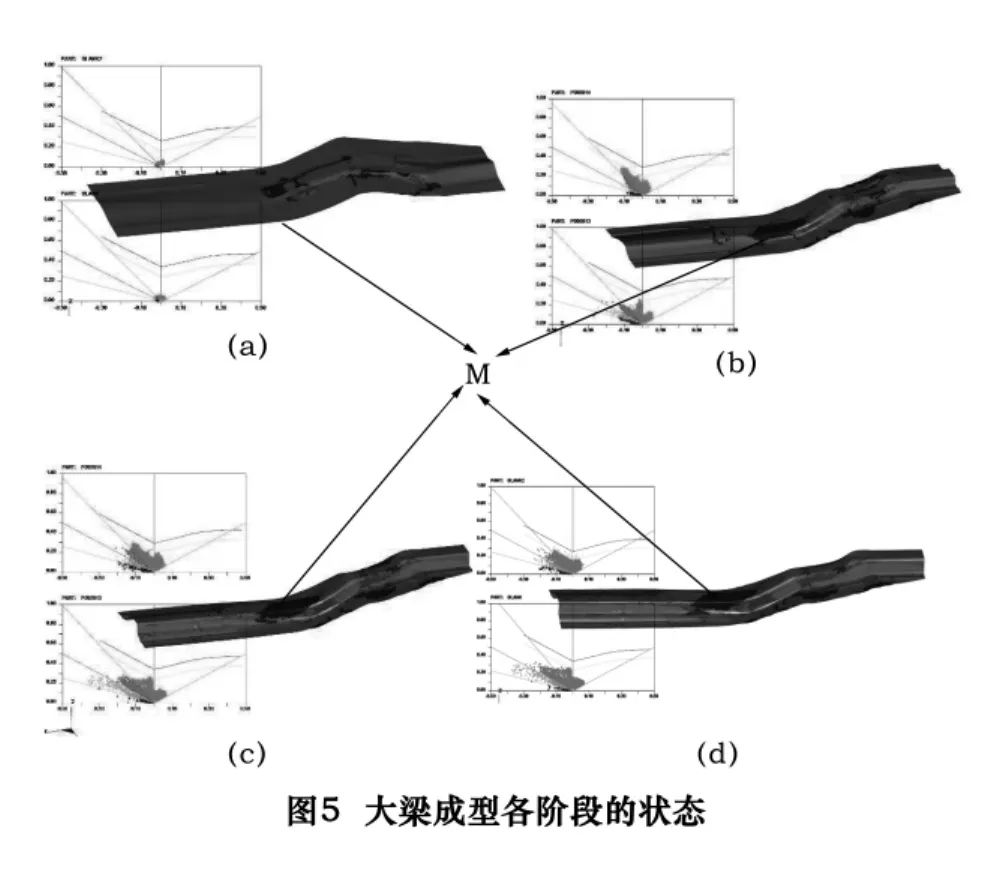

根据工件的成型过程观察,可以发现在制件成型初期,板料只有两端被压住中间材料自由流动,因而板料M区在没有接触模具的前期过程中增厚堆料较严重,这个现象被模具下压到行程终了时消除了一小部分。因为堆料、该处变形不够也是回弹扭曲产生的一个重要原因。如图5所示。

2 工艺措施及解决办法

2.1 分模线的改进

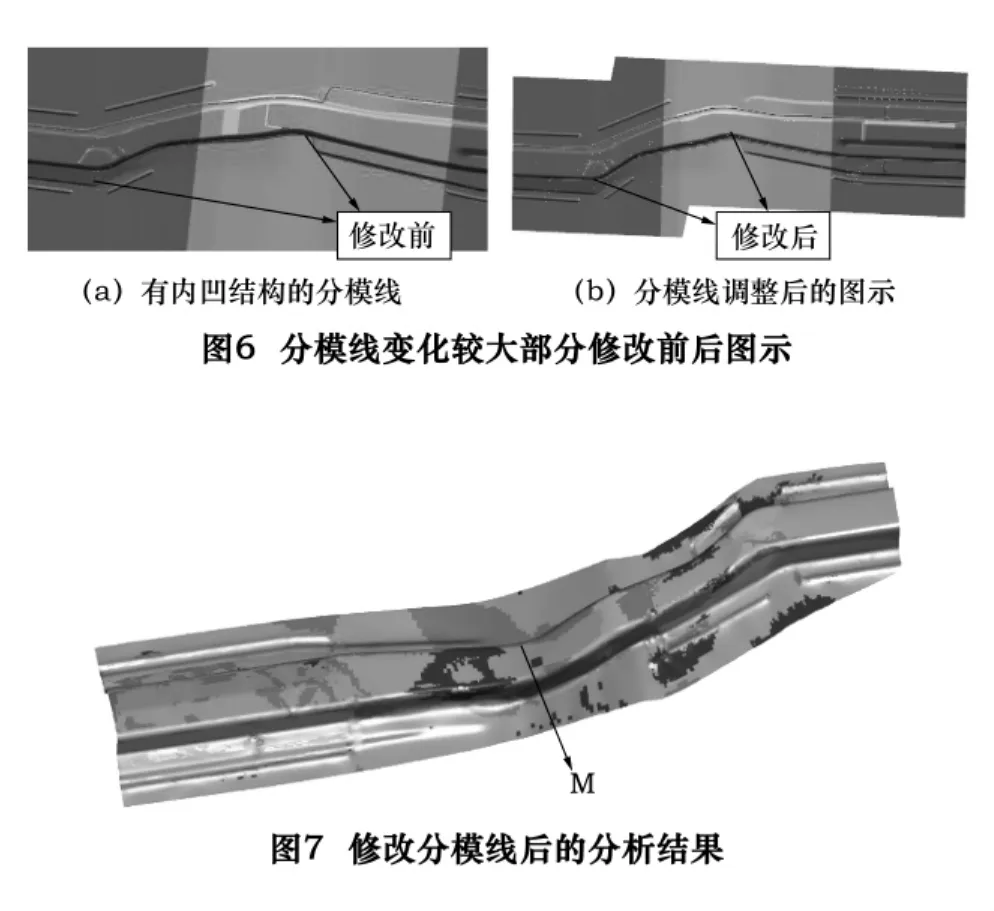

根据对制件的轮廓及分模线分析,制件凸凹模轮廓分模在图6a所指的地方出现了内凹结构,这种内凹急剧变化的形状在拉延模上是比较忌讳的。由于内凹存在,内凹外部的材料在拉延材料流动过程中产生了大面积材料朝小面积材料流动趋向,切向受挤压严重而增厚易失稳起皱。因此如何控制材料在该处起皱、达到各处材料流动、变形较均匀是主要需要考虑的因素。图5所示其各阶段状态是利用图6a的分模线。图6b所示将该凹模分模线内凹、外凸部分形状进行处理,将端头的部分成型形状由凸模部分改在拉延面上,这种处理对产品制件的工序安排没有任何影响,但成型效果有所好转。如图7,M处堆料的趋势已经明显降低。截线B-B处的回弹也减小。

2.2 凹模口内凹部分区域设置拉延筋

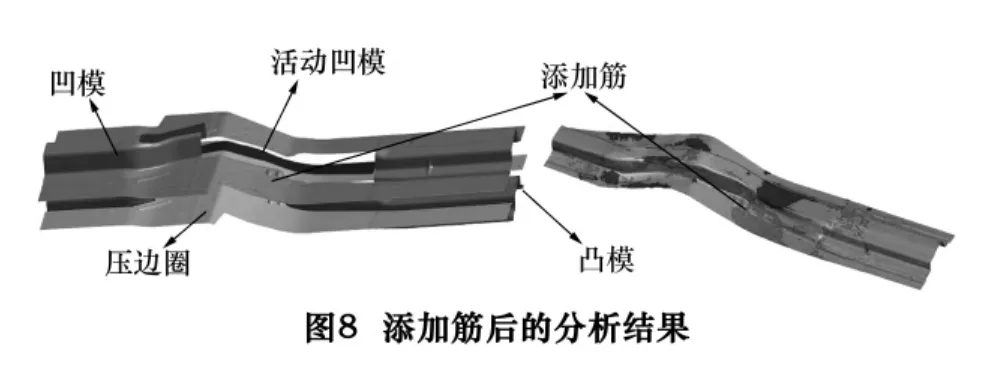

所有成型过程的调试目的都是让材料料流均匀、变形均匀,但在实际成形过程中难以做到,只要有不规则制件形状存在,变形的不均匀问题就难以避免。除了制定成型方案变换工艺补充外,还可以通过现场试模调整拉延筋、压边力等方法来提高成型质量。在汽车覆盖件模具结构中压边力的调整一般是整体调整,即通过施加给整个压边圈的压力进行增大或减小来实现。但在出现分模线内凹比较急剧的情况下,如图6a所示,仅调整整个压边圈上的压边力难以控制制件的质量。过小的压边力会使内凹口部起皱严重,过大压边力会使其余部位凸模圆角部分出现破裂。正常情况下可以在内凹口部沿着料流方向布置适当的拉延筋[2]进行控制。筋的布置方法及对成型效果的影响如图8所示。同时为了解决图5所示的M区材料堆料严重和焊缝偏移的问题,模具设计考虑使用了活动凹模嵌块,在成型过程中实现压料。

2.3 通过活动托料块设置改善模具结构

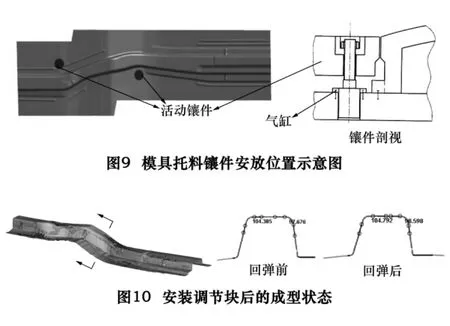

由于模具压料面不在一个平面上,而且高差较大,先是坯料的两端接触产生变形,中间出现了悬空,成形过程中材料自由流动,在切向易失稳堆料起皱[3]。为了应对这种情况,可以使用活动镶件托料结构,使得材料在成型过程中该处始终处于受压状态,防止材料自由流动。同时,制件中的C(参看图1)段轮廓圆弧,与中间B段构成的大圆弧,在成形过程中构成了侧纵向对拉,B段靠近A的一侧在冲压方向上拉深深度较C段大。这种拉高差较大,侧纵向对拉是制件成型后出现扭曲的根本原因。可以在图示的位置布置活动镶件,结构如图9所示,需要将氮气弹簧穿过压料板固定在模座上,如果不是采用液压机床成形速度较大时[4],可用聚氨酯替代氮气弹簧[5]。采用该结构后的制件在纵向上受力及料流较为均匀,消除了侧对拉的现象,对扭曲的控制较为明显。回弹分析结果如图10,整个侧壁变形效果明显好很多。在图示截面看出回弹前后的差值很小,而且没有因扭曲而产生的负回弹差值。在成形过程中浮动托料块始终与凹模压住材料,使材料不会随意流动。板料初始放置也不会斜放,拉延过程中不会窜动,定位效果较好。

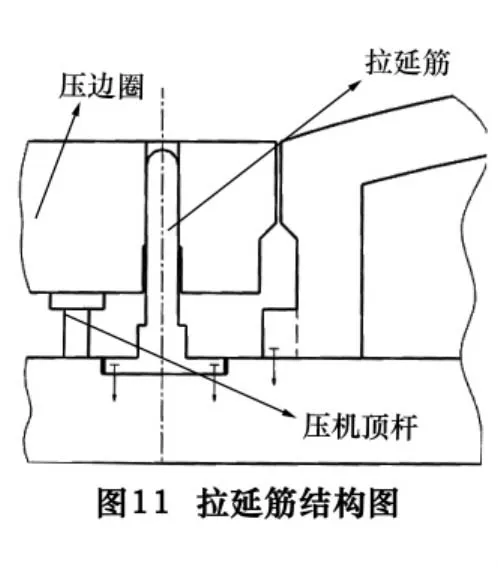

2.4 采用固定在底座的拉延筋[6]增加成型稳定性

这种结构由于拉延筋固定在模座上,模具的压边圈在压机顶杆的作用下上顶与拉延筋之间有一个高差,在拉延的成型初期、中期材料是在压料器的作用下实现的,压边圈在凹模的作用下再继续下行时(单动结构),拉延筋会突出拉延面,使得在成型后期相当于施加了一个反成型的作用,将变形不充分或有堆料的缺陷在这一个过程中能够比较好地消除掉,变形充分,加强制件稳定性。其结构如图11。

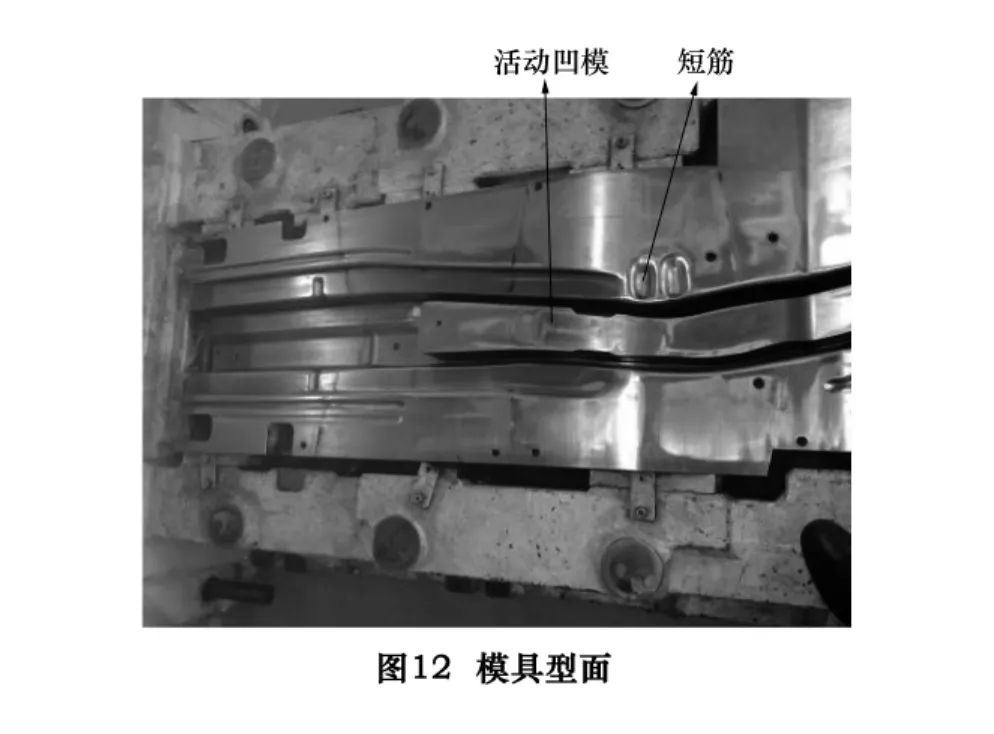

文中大梁的案例是采用了图6a的分模线结构,由于模具已制作完成冲件时出现了如图2和图3的状况之后再进行模具的调试和更改,从模具成本上考虑,采用图8所示在有内凹的凹模口部添加短筋是较好的办法,经过堆焊、修模调试得到如图12的型面(图示为凹模部分),制件的形状稳定性得到明显提高,回弹也相应减小。

3 结语

材料的变化使得原始的经验积累难以应对,软件的模拟得出的回弹作为补偿是其中一种方法,但由于现场生产相关的很多参数很难模拟,比如生产节拍对模具温度的影响、材料与模具型面在各个部位的摩擦不恒定、大吨位压力对模具本身变形影响进而对制件成形的影响等等,成型及回弹求解准确的可靠性会大打折扣。不管是一般板材还是高强度板材都难以达到完全预防回弹的出现,因此在工艺方案制作时使其充分塑性变形、加强零件形状稳定性是最优选择。同时,根据制件的几何形状准确找出影响回弹、扭曲最主要因素则是关键。本文通过对某大梁的分析展开讲述了通过模具结构及工艺优化改善拉延的状态,增加制件形状稳定性来减小回弹的一些适用的措施。

[1]Gan W,Wagnoner R H.Die design method for sheet springback[J].International Journal of Mechanical Sciences,2004,46:1097-1113.

[2]现代模具设计编委.汽车覆盖件模具设计与制造[M].北京:国防工业出版社,1989.

[3]林忠钦.车身覆盖件冲压成形仿真[M].北京:机械工业出版社,2005.

[4]Punch.汽车覆盖件模具标准件手册[Z].大连盘起工业有限公司,2010.

[5]崔令江.覆盖件冲压技术[M].北京:机械工业出版社,2003.

[6]平伟集团联伟汽车零部件有限公司.一种加工高张力材料的拉延模具[D].中国,201120369022 B21D37/10 B21D22/20 2012-05-23