用FANUC系统Cs轮廓控制功能实现五面加工的主轴定位

2013-09-27张建玲

张建玲

(山东鲁南机床有限公司,山东滕州 277500)

Cs轮廓控制是在串行主轴上组合专用的检测器,通过主轴电动机进行定位的一种功能。其与主轴外部定位功能相比不但精度更高,还可以进行与其他伺服轴之间的插补。对串行主轴的主轴速度进行控制叫主轴旋转控制(通过速度指令来使主轴旋转),对主轴的位置进行控制叫做主轴轮廓控制(通过移动指令来使主轴旋转移动)。对该主轴进行轮廓控制的功能就是Cs轮廓控制功能。

1 概述

笔者厂的XH2412A龙门式加工中心,为实现五面加工,在主轴上安装了五面铣头(如图1所示)。在五面铣头的底面装刀,可加工工件顶面,在侧面装刀,使其旋转定位,可加工工件的4个侧面,五面铣头简化了机床的结构。本机床配BEIJING FANUC 0iMD系统,主轴电动机使用FANUC的串行主轴电动机(αiI22/7000),在主轴上安装高分辨率的脉冲编码器。以往在FANUC系统中为了实现铣头的回转定位,大多使用主轴的外部多点定向功能。这种功能是通过主轴的位置编码器返回的一转信号来实现分度,铣头每转一个角度都是一个固定的脉冲值,这样就需要在PMC中处理主轴的旋转,主轴就相当于PMC控制轴。若铣头分度越小,那么需要定向的脉冲值就越多,在PMC及宏程序中处理的程序控制就越复杂。主轴回转一圈(360°)最多反馈4 096个脉冲,因此,定位的精度不是太高。笔者厂采用FANUCCs轮廓控制是利用BZi传感器、α位置编码器S,将主轴作为CNC的受控轴处理并进行位置控制。可以进行定位或和其他的伺服轴之间进行插补。我们把这个五面铣头的旋转定义为C轴,可以360°任意旋转。定义角度为5°的整数倍,因C轴齿盘的分度角为5°,每5°的整数倍可进行齿盘的夹紧和放松操作。C轴的旋转定位可通过主轴电动机的旋转定位来实现。主轴旋转控制和Cs轮廓控制的切换,随PMC发出的DI信号而定。Cs轮廓控制轴的手动以及自动运行,在Cs轮廓控制方式中与通常的伺服轴相同。

2 Cs轮廓控制

2.1 启动步骤

首先确认其处在可以进行速度控制方式下的运行之状态——进行Cs轮廓控制的梯形图程序的准备和确认——设定与Cs轮廓控制相关的参数——进行Cs轮廓控制用检测器的波形确认和调整——进行参考点返回操作的确认(包括Cs轮廓控制时:参考点返回方向、最高转速、参考点返回速度)——进行参考点返回时的停止位置确认——进行Cs轮廓控制时的旋转方向的确认——进行Cs轮廓控制的伺服调整和确认——Cs轮廓控制方式的动作确认结束。

2.2 Cs轮廓控制参数设置

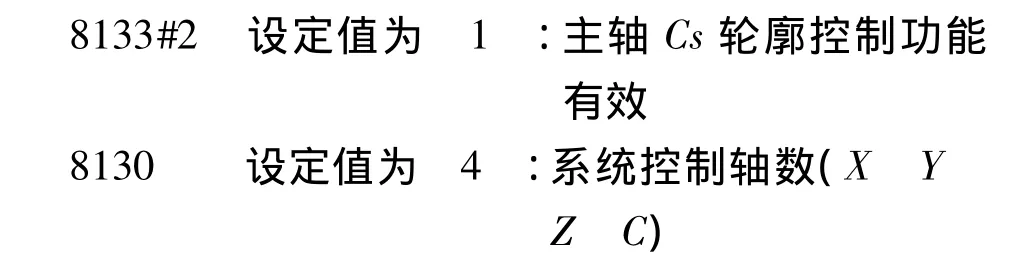

首先,在系统参数里对主轴进行Cs轮廓控制的设定。

(1)功能参数设定

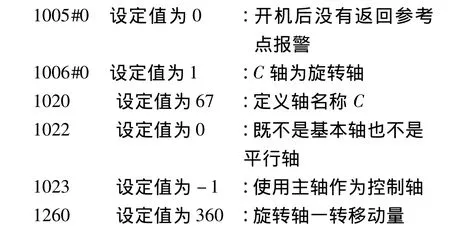

(2)轴名称和显示参数(C轴设定)

(3)速度和加减速时间参数设定

此部分参数设定:根据Cs轮廓控制轴要求与具体情况,与其他NC轴设置方法基本一致(本文略)。

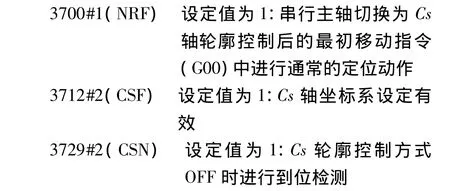

(4)主轴参数设置

其余的与Cs轮廓控制轴相关的其他参数设置略。

2.3 Cs轮廓控制轴坐标建立步骤

(1)将M代码作为触发而将Cs轮廓控制方式置于ON,并将Cs轴坐标建立请求信号CSFI3<G274.4>置为“1”。

(2)Cs轴原点建立状态信号 CSPEN4<F48.4,F52.4>若是“1”,则建立Cs轴的绝对坐标、相对坐标、机床坐标的坐标系。若设定相对坐标,需要将参数PPD(NO:3104#3)设定为“1”。

(3)坐标系建立后,参考点建立信号 ZRF4<F120.3>变成“1”,所以要将Cs轴坐标建立请求信号CSFI3<G274.4>置为“0”。

(4)要执行针对M代码的FIN处理。

2.4 Cs轮廓控制PMC信号及宏程序

G27.7(CON)Cs轮廓控制切换信号

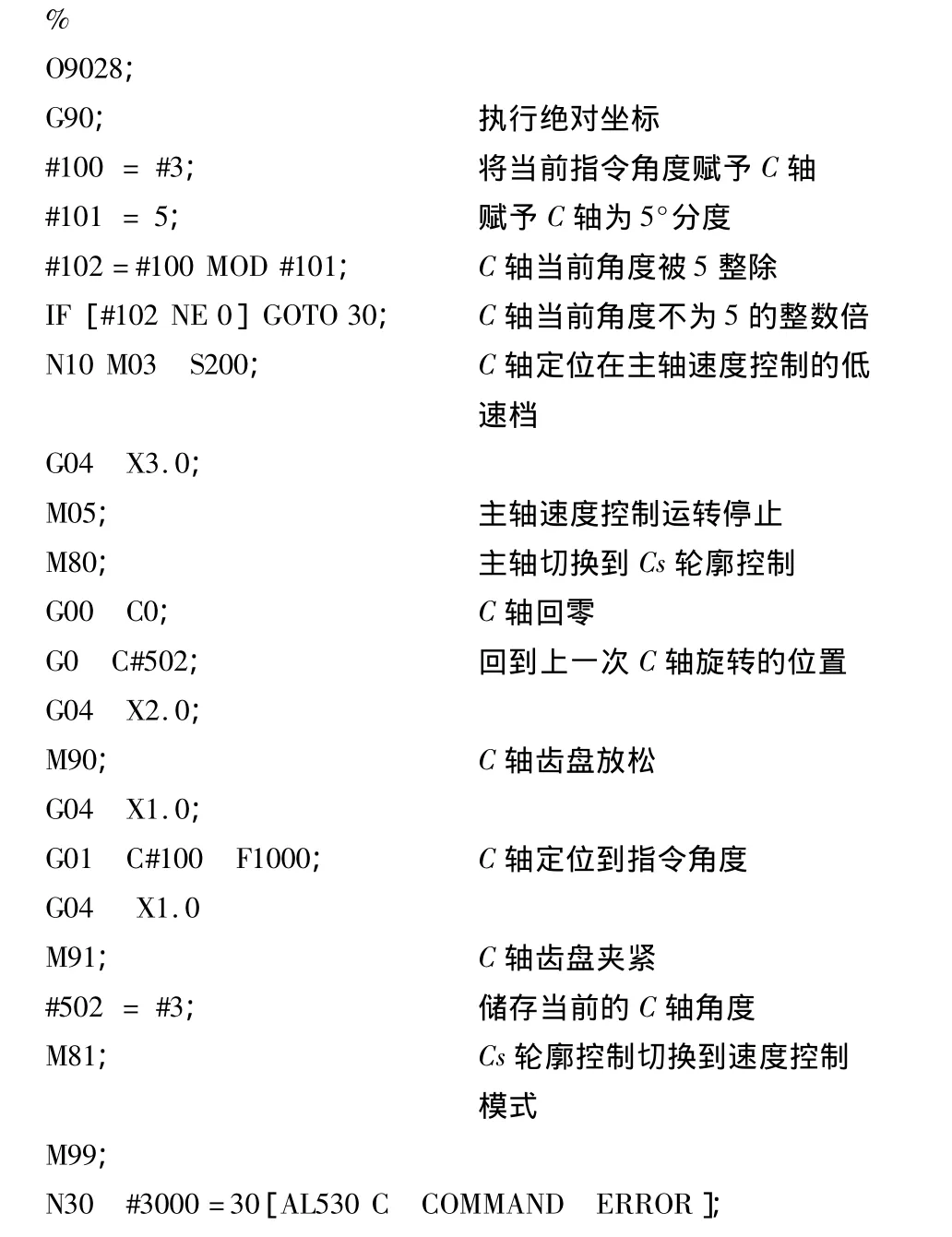

在PMC中将G27.7置“1”主轴由速度控制模式切换为Cs轮廓控制模式 。F44.1(FSCSL):是Cs轮廓控制切换完成信号,CNC返回切换完成信号F44.1置“1”。主轴同其他伺服轴一样可以进行插补、手动、自动、回零操作。因为我们把这个Cs轴定义为C轴,通过位置画面可以看到C轴的坐标位置。由于现在是CNC控制的伺服轴,在PMC中无需处理,只需处理C轴的夹紧放松及一系列的检测和到位信号。C轴的插补定位和其他逻辑控制利用宏程序和变量来实现。程序如下:

3 结语

Cs轮廓控制通过伺服插补,提高了位置精度,并简化了PMC编程,使五面加工铣头的定位更稳定,更可靠,故障诊断与处理和主轴维护更简便。

[1]《BEIJING -FANUC 0i—D 0(功能)》连接说明书[Z].北京发那科公司.

[2]《BEIJING - FANUC 0i—D/0iMate—D B—64310/01》参数说明书[Z].北京发那科公司.

[3]《FANUC AC SPINDLE MOTOR αiseries/ βiseries B—65280CM/06》主轴参数说明书[Z].北京发那科公司.