TH6563×63型卧式加工中心的主运动设计

2013-09-27李光

李 光

(沈阳机床(集团)设计研究院,辽宁 沈阳 110142)

随着现代工业的快速发展,数控机床与加工中心将逐步取代普通机床。TH6563×63型卧式加工中心是现代通用数控加工设备之一。是一款带有40把刀的刀库、具有自动换刀功能的数控机床。它的主参数是用工作台的长度和宽度的1/10表示,即工作台的长度和宽度均是630 mm。TH6563×63型卧式加工中心可以用来完成中小零件的镗孔、钻孔、铰孔、攻丝、铣削平面及加工空间曲面。因此,这种机床需要较宽的主轴转速范围及较大的扭矩。其主轴旋转运动的传动(简称主运动)设计的是否合理,决定了机床的性能高低。本文介绍了该机的主运动设计。

1 主运动传动系统设计

1.1 主轴转速及扭矩的确定

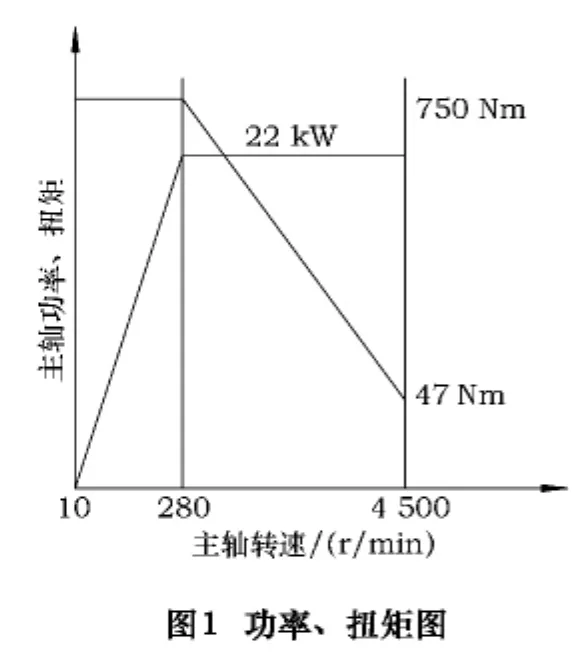

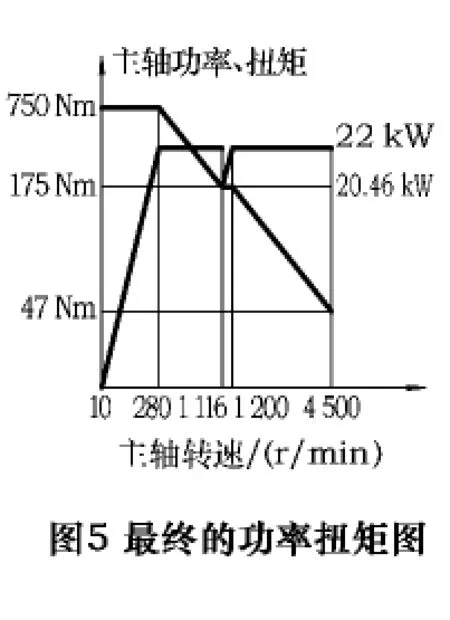

TH6563×63型卧式加工中心的用途是完成零件的镗孔、钻孔、铰孔、攻丝、铣削平面及空间曲面的加工,其主轴的转速就要有较宽的转速范围及较大扭矩。根据市场调研结果确定主轴的转速范围为10~4 500 r/min、最大扭矩为750 N·m、主轴电动机的功率定为22 kW。根据TH6563×63型卧式加工中心的使用特点,一般在粗镗孔及粗铣平面时需要大扭矩,此时的主轴转速一般不高于300 r/min。因此,将主轴的计算转速定为280 r/min,即主轴转速在10~280 r/min之间为恒扭矩区(主轴扭矩为750 N·m);在280~4 500 r/min之间为恒功率区(主轴满功率),好的机床应在恒功率区段没有功率缺口。理想的TH6563×63型卧式加工中心的功率、扭矩图应该是图1的形状。

1.2 主电动机的选择

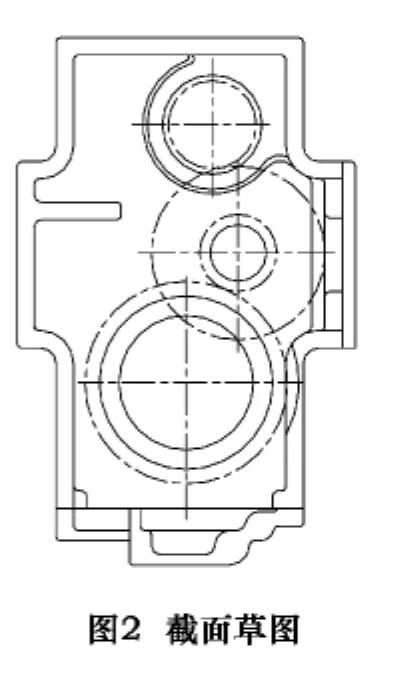

根据TH6563×63型卧式加工中心的主轴转速及扭矩要求及采用的数控系统,选择合适型号的主电动机是主运动设计的重要环节。在选择主电动机时,一定要考虑主传动链在结构上的可实现及合理性。首先,要根据总体方案设计中给出的机床主轴箱结构尺寸画出轴系的截面图,确定采用的变速级数及大齿轮的最大轮廓尺寸,确保不出现各部件的干涉现象。估算各齿轮的模数、齿数及最大降速比,见图2。其次,根据主轴的转速范围、主轴最大扭矩、计算转速及估算的降速比,估算需要的主伺服电动机的额定转速、扭矩及额定功率上限转速,初选较为接近的主伺服电动机型号(如本案中的FANUC α22/7000i)。

1.3 主运动传动系统设计

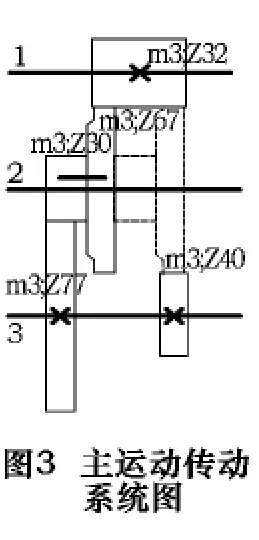

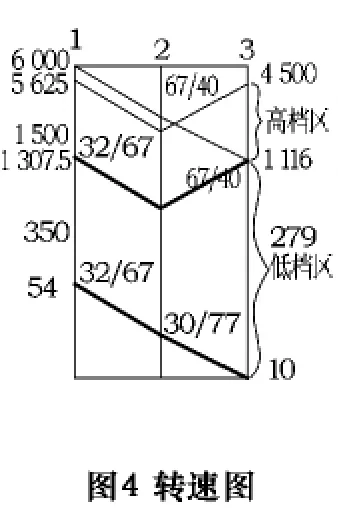

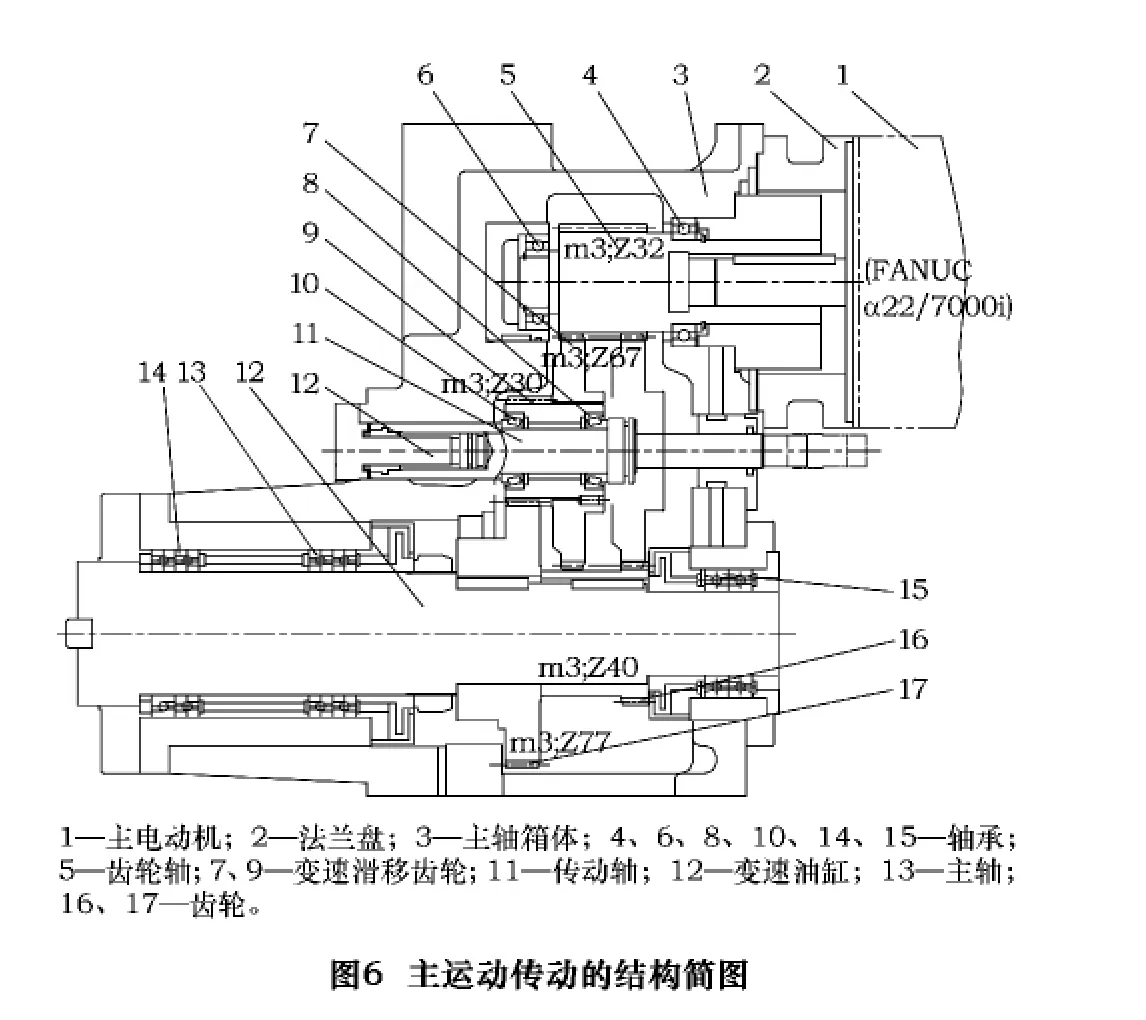

根据截面草图及轴向展开草图,绘制主运动传动系统图(见图3)及转速图(见图4)。根据轴向空间,首先确定几档变速;然后,按估算的齿轮模数(m=3.5 mm),在结构允许的条件下选择各齿轮的齿数。由于在轴2、3之间有两对齿轮,在选择各齿轮的齿数时要保证每对齿轮的齿数和相同或接近。最终确定1轴齿轮齿数为32、2轴小齿轮齿数为30、2轴大齿轮齿数为67、3轴小齿轮齿数为40、3轴大齿轮齿数为77。低档传动比为0.186,高传动比为0.8。主轴在低档区主电动机工作转速在额定功率上限转速6 000 r/min以下;主轴在高档区主电动机工作转速在1 307.5~5 625 r/min之间。由于本案采取两档变速,最终设计的主传动结构主轴转速在1 116~1 200 r/min时是有功率缺口的,见图5最终的功率扭矩图。由于其转速范围很窄,且功率损失不足10%是可行的。

2 主运动传动系统的结构设计

根据截面草图及轴向展开草图,绘制主运动传动系统的结构的展开图(见图6)。TH6563×63型卧式加工中心的主运动传动系统由3根轴、5个齿轮组成。主电动机1通过法兰盘2固定在主轴箱体3上;通过平键与齿轮轴5直联。齿轮轴5通过轴承4、6支撑在主轴箱体3上。齿轮7、9为变速滑移齿轮,它们通过轴承8、10支撑在传动轴11上,传动轴11通过滑套支撑在主轴箱体3上,传动轴11不做回转运动,在变速油缸12的作用下可左右移动;齿轮16、17固定在机床的主轴13上,主轴13通过轴承14、15支撑在主轴箱体3上。齿轮7无论是高档或低档始终与齿轮轴5的轮齿啮合,当变速油缸12处于左边时,齿轮9与主轴上的齿轮17啮合,是低档转速区;当变速油缸12处于右边时,齿轮7与主轴13上的齿轮16啮合,是主轴的高档转速区。为提高齿轮的传动平稳性和增大齿轮强度所有齿轮均采用斜齿轮,螺旋角为10°。

3 主运动传动系统设计的设计结论

通过上述结构设计,及对齿轮、支撑轴和轴承的强度、寿命校核(略),主运动传动系统设计是满足传动要求的,经试造验证该设计是成功的。

[1]濮良贵,纪名刚.机械设计[M].7 版.北京:高等学校出版社,2001.

[2]徐灏.机械设计手册(第三卷)[M].北京:机械工业出版社,1991.

[3]《机械设计手册》编写组.机械设计手册(第三册)[M].北京:机械工业出版社,1986.