大功率低速柴油机活塞杆杆身激光淬火应用研究

2013-09-27胡新成

胡新成,方 磊

(上海中船三井造船柴油机有限公司,上海 201306)

0 引 言

活塞杆为船用低速柴油机最重要运动部件之一,其杆身处于长时间高速往复运动工况中,因此外圆表面需要进行淬硬处理。目前国内外通常采用中频表面淬火工艺,但此工艺占用场地大,污染环境,耗能高,生产效率低。本文结合目前船舶柴油机厂加工生产条件,对各种金属表面处理技术进行筛选,寻求一种新的热处理替代方法,其中金属表面激光淬火技术成为应用研究的对象。

激光淬火是激光表面处理中技术最成熟、应用最广泛的一种方法,它具有节能、高效、精密、高性能等独特优点[1]。该方法与目前采用的中频淬火方法比较,激光淬火表面硬度比较接近,但有效硬化层深度偏低。与离子氮化方法比较,其表面硬度及有效硬化层深度比较接近,且可调整工艺参数,较少有激光淬火后零件的表面烧损,零件可在激光淬火精磨后直接使用,减少加工工序,降低生产成本。采用MAN B&W型船用大型低速柴油机S30H和S30Mn材质的活塞杆杆身作为试件,用6kW功率的激光模块进行激光淬火试验。

1 激光淬火

对于激光淬火来说,自然条件下为圆形光斑。设激光能量与同等能量密度的光斑面积的比例系数为γ[2]:

式中:P——激光能量;γ——激光光斑面积的比例系数;S——激光光斑面积。

由下面公式可以看出,同等能量的激光光斑,尺寸为圆形的扫描效率最低:

式中:R——激光光斑半径;A——矩形光斑长边;B——矩形光斑短边。

假设A = B ,则 A =B = 1.77R > R。即,圆形光斑变为正方形光斑,效率将至少提高77%,而当A>B,即变为长方形光斑时,长边A将比R更大,即可相应提高光斑扫描效率。

工业上采用积分镜,将激发的圆形光斑转变为矩形光斑,以长边为扫描宽度,尽量提高扫描效率[3]。

2 S30H激光淬火试验

2.1 试块激光淬火区域

试验采用相应积分镜,矩形光斑尺寸为15mm×2.5mm,焦距 300mm,搭接宽度(两条激光淬火路线间隔距离)12mm。试验中保持这些参数不变,通过改变激光移动速度,来观察对激光淬火性能的影响。

在一个圆环形试块内圈,均匀分布5块区域进行激光淬火试验。每块区域尺寸为80mm×36mm,见图1。试验不变量:矩形光斑尺寸15mm×2.5mm,焦距300mm,搭接宽度12mm。试验变量:光斑移动速度——扫描速度。

2.2 激光淬火各淬硬区域分布

各淬硬区域分布见图2。

图1 圆环形试块

图2 激光淬火各种淬硬区域分布

2.3 激光移动速度

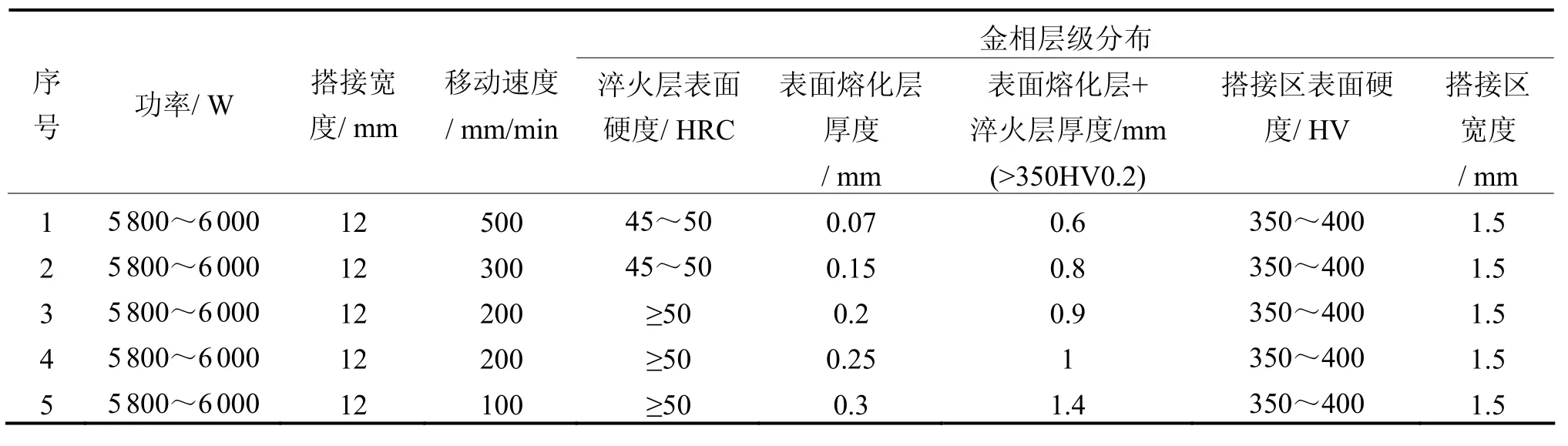

激光移动速度试验结果见表1。

表1 激光移动速度对淬火性能的影响

试验结果显示,随着速度减慢,硬化层厚度增加,表面不平整加剧。金相检测显示:熔凝区硬度约550HV0.2,完全相变区硬度为 450~600HV0.2,完全相变区边缘为 351~450HV0.2,过渡区硬度为247~325HV0.2(基体硬度 175~190HV0.2),过渡区厚度约为相变区厚度的 40%~50%。所以硬度超过350HV0.2的区域为熔凝区和完全相变区。

2.4 搭接区

激光淬火最危险的区域为两条淬火带之间区域,为了研究不同的搭接宽度对搭接区(软带)淬火性能的影响,进行了如下3组试验,见表2。

表2 不同搭接宽度的淬火性能

结果显示:由于活塞杆要求淬火的面积比较大,再加上光斑限制,光斑需重复扫描才能完成活塞杆表面淬火,故扫描路径搭接区域由于重复扫描产生自回火效应,导致搭接区域产生软化带。

如:位移量15mm,无搭接,两月牙间隙硬度较低(351~247HV0.2);位移12mm、9mm的结果显示搭接区大小对软带的宽度和硬度影响不大,宽度都为1.5mm左右、极度软点硬度:0.2mm深度、0.6mm深度都为247HV0.2、1.0mm深度为193 HV0.2(基体硬度180~190 HV0.2)。

由此可见,搭接区的表面硬度比其他区域的表面硬度低100HV左右;搭接区的有效淬硬层浅,甚至在除去表面溶化层后没有有效淬硬层。

3 S30Mn激光淬火试验

3.1 激光移动速度

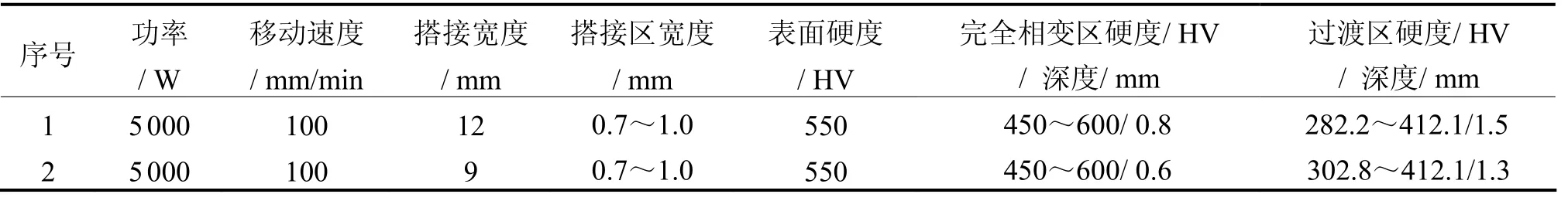

激光移动速度试验结果见表3。

表3 激光移动速度对淬火性能的影响

试验结果显示随着移动速度减慢,硬化层厚度增加,表面不平整加剧。金相检测显示:

1) 激光淬火速度100mm/min的熔凝区硬度约为550HV0.2;完全相变区硬度为450~600HV0.2(距表面0.8mm区域),过渡区硬度为282.2~412.1HV0.2(距表面1.5mm区域)。

2) 激光淬火速度300mm/min的熔凝区硬度约为550HV0.2;完全相变区硬度为450~600HV0.2(距表面0.6mm区域),过渡区硬度为302.8~412.1HV0.2(距表面1.3mm区域)。

3.2 搭接区

为了研究不同的搭接宽度对搭接区(软带)的影响,进行了如下两组试验,见表4。

表4 试验数据表

初步结果显示:同样由于搭接区重复扫描,产生自回火效应,导致软带。100mm/min激光淬火的检测结果显示,位移量对搭接区大小影响不大,但对硬度略有影响。位移 12mm、9mm 的“软带”宽度都为0.7~1.0mm,极度软点硬度:0.2mm深度为351 HV0.2、0.6mm深度为282HV0.2(小于351 HV0.2的软带宽度约0.4mm);位移12mm,极度软点硬度:0.2mm深度为302 HV0.2(低于351 HV0.2的区域小于0.4mm)、0.6mm深度为263.7HV0.2(低于351 HV0.2的软带宽度约0.8mm);位移9mm的“软带”宽度都为1.0mm左右,极度软点硬度:0.2mm深度为325.6 HV0.2(低于351 HV0.2的小于0.4mm)、0.6mm深度为282HV0.2(低于351 HV0.2的软带宽度约0.8mm)。

4 结 语

1) 随着激光移动速度的降低,激光淬火表面硬度、淬硬层深度和表面熔化层厚度增加,同时表面不平整度也增加。

2) 激光淬火间隔宽度对搭接区(软带)宽度有影响,但是影响不大。受激光设备的限制,目前无法消除软带区域。

3) 与S30H材料相比,S30Mn材料激光淬火性能更好,淬火硬度和淬硬层深度均有部分提高。

4) 对目前船用柴油机活塞杆两种材质的试验结果表明,激光淬火两条淬火带之间均有1mm左右区域的淬火硬度与淬硬层深度较低,淬火性能差。这是激光淬火工艺本身所致,无法从根本上消除。

5) 轴类零件激光淬火时,工件表面将产生一条连续的螺旋状淬火软带区。在使用过程中,软带区容易磨损形成裂纹源,导致失效。因此采用杆身表面淬火,必须先解决激光淬火大面积淬火搭接区域软带的问题。

[1] 张辽远. 现代加工技术[M]. 北京:机械工业出版社,2008.

[2] 宋威廉. 激光加工技术的发展[M]. 北京:机械工业出版社,2008.

[3] 孟永刚. 激光加工技术[M]. 北京:国防工业出版社,2008.