提高汽油机热效率的技术

2013-09-27中田浩一木望太田篤治

【日】 中田浩一 佐々木望 太田篤治

0 前言

为应对能源危机,以及抑制全球气温变暖,改善车辆的燃油经济性变得越来越重要。在日本国内,混合动力车得到发展和普及,而在发动机开发中,提高热效率的措施变得极为重要。在各种提高发动机热效率的方法中,有效运用阿特金森循环的发动机,以及废气再循环(EGR)[1]等技术正在逐步实用化。此外,对于大幅提高发动机热效率来说,增压稀燃技术是极为有效的[2-4]。因此,本文就围绕提高发动机热效率所开展的研究作了简要介绍。

1 发动机热效率

火花点燃发动机的理论热效率ηth可用式(1)来表述。这是被称为“奥托循环”的理想循环效率,式(1)显示,要提高热效率,有效的方法是提高发动机的压缩比ε和采用稀燃技术。

式中,κ为热容比。

实际应用中,设定膨胀比高于压缩比的阿特金森循环发动机已处于实用化阶段。

另外,在实际发动机中,存在理论算式中未予考虑并列出的各种损失。图1显示了发动机负荷发生变化时的热平衡,以及直列式发动机平均有效压力为0.2 MPa和0.8 MPa的结果。由图1可知,高负荷时,泵气损失、摩擦损失及冷却损失的比例趋于降低。这表明,提高负荷对提高发动机的热效率是有效的。但是,一旦提高汽油机的负荷,则有可能会发生爆燃,因此,防止爆燃的措施与技术也是极为重要的。

综上所述,要提高发动机的热效率,除了提高膨胀比之外,采取防止爆燃的措施,以及采用稀燃技术等都是有效的方法。尤其是将稀燃技术与增压技术相结合,其效果将更为显著。

2 提高发动机热效率的技术

本文在简要介绍阿特金森循环及冷却EGR技术的效果之后,又讨论了增压稀燃技术的效果。此外,阐述了燃料辛烷值对增压稀燃发动机的影响。

2.1 阿特金森循环和冷却EGR

丰田汽车公司早在第1代Prius车上就已开始采用阿特金森循环,不仅能提高最高热效率,即便在低负荷区域,也因高膨胀比效果及泵气损失降低效果而使热效率得到提高。另外,目前市售的Prius车已采用冷却EGR装置,由于防爆燃效果的改善,以及降低了冷却损失,其最高热效率得到进一步提高。图2为各种技术改善热效率的实例。

2.2 增压稀燃

如前文所述,从理论上来讲,要提高热效率,稀燃技术是极为有效的。此外,即使从降低冷却损失的观点来看,稀燃技术也比EGR装置更为有效。其原因如图3所示,稀燃能使燃烧时的总气体量增多,也就是说,可以提高气体的热容量,从而降低燃烧气体的温度。

若采用自然吸气汽油机,并应用稀燃技术,由于吸人空气量受到限制,会引起发动机扭矩的降低。这思味着机械损失比例会增加,无法使最高热效率有太大的提高。因此,有效运用增压器提高扭矩是很重要的。下文将介绍增压稀燃技术的研究实例。

2.2.1 研究用发动机

为实现稀燃,促进燃烧是非常重要的。这里简要介绍有效运用挤气与滚流的相关实例[5]。图4为研究用发动机的结构。图4(a)是在柴油机上安装火花塞的实例。在这样的发动机结构中,可以确认燃烧的改善,因此,在后文所述热效率研究中,运用经改良的汽油机气缸盖进行了相关的研究。图4(b)是在屋脊型燃烧室中采用双火花塞的实例,其采用高滚流气道,滚流比为1.5。

2.2.2 挤气的应用

为研究挤气对促进燃烧的效果,采用不同挤气率的活塞研究了其对发动机扭矩及燃烧速度的影响。

图5为在发动机转速2 000 r/min条件下各点火定时的扭矩特性。图5所示MBT点或轻度爆燃点的燃烧持续期示于图6。由图5和图6可知,挤气率越高,促进燃烧的效果就越好。当挤气率达80%以上时,主燃烧持续期在10°CA以下,实现了非常快速的燃烧。另一方面,当挤气率高达90%以后,会出现扭矩降低及产生燃烧噪声等问题。挤气率达90%会引起扭矩降低,被认为是缸内混合气的紊流强化,以及受燃烧室形状的影响而使冷却损失增大的缘故。这里,按相对于发动机气缸截面积的挤气部分面积比例来定义挤气率。

柴油机改进后的研究结果表明,发动机扭矩是在挤气率为80%时达到最大值,故将汽油机的挤气率设定为80%,进行热效率的相关研究。

图7为热效率的研究结果。在应用稀燃技术的情况下,由于混合气稀燃极限与氮氧化物(NOx)的关系很重要,所以,图7以空燃比为参数加以整理。图7中的“●”符号是在不用增压器的情况下增大空燃比(混合气趋于稀薄)的结果。混合气越稀薄,热效率就越高,空燃比22.0时的热效率为40.2%,而达到混合气稀燃极限,即空燃比23.0时,热效率降低。这是由于发动机扭矩降低后,摩擦损失比例增大的缘故。如确认此时的点火放电时间,则由于0.5 ms以下的循环增多而强化了点火系统。为了在结构上使放电时间增至1 ms以上,并且强化放电电流,将市售的每组3个串联的点火线圈按并联结构布置成2组。

图7中的“○”符号表示采用强化点火能点火装置进行热效率研究的结果。由于强化了点火,稀气极限达到了空燃比25.0的水平。但在非增压状态下,由于扭矩降低,导致热效率也降低了。因此,采用增压器研究了热效率,并在图7中用“▲”符号来表示研究结果。在空燃比为23.6时,发动机热效率达到41.6%,相比安装增压器之前的状态,稀气极限变得更为狭窄,这是因为采用增压器后爆燃条件更为苛刻,因此不能提前点火定时。

为进一步扩大稀气极限以提高热效率,对双火花塞的方案进行了研究。火花塞的位置如图7所示,火花塞间的距离不足10 mm,2点之间相当接近。图7中的“■”符号表示试验结果,稀气极限扩大到空燃比29.0,热效率提高到42.9%。此外,NOx排放量也降低到1 g/(k W·h)以下。

由以上结果可知,强化缸内混合气的紊流,以及优化点火系统的措施,都对促进燃烧有较大的效果。此外,组合应用增压器与稀燃技术对提高热效率也极为有效。但是,此类发动机受配气正时因素的制约,同时也存在理论空燃比条件下运转时燃烧室内温度过高等问题,因此,下文将介绍运用滚流的相关研究结果。

2.2.3 滚流的有效应用

下面介绍将滚流比提高到1.5的发动机研究结果。根据挤气的相关研究可知,提高点火能,以及采用双火花塞对提高热效率极为有效。因此,设定点火线圈的能量为100 mJ,并采用双火花塞的设计。双火花塞分别布置在燃烧室的中央和气缸边缘。虽然针对边缘与中央部位的点火时间差能扩大稀燃极限[5],但随着发动机运转条件的不同,最佳点火定时也会有差异,因此在此次试验中,设定中央与边缘同时点火。

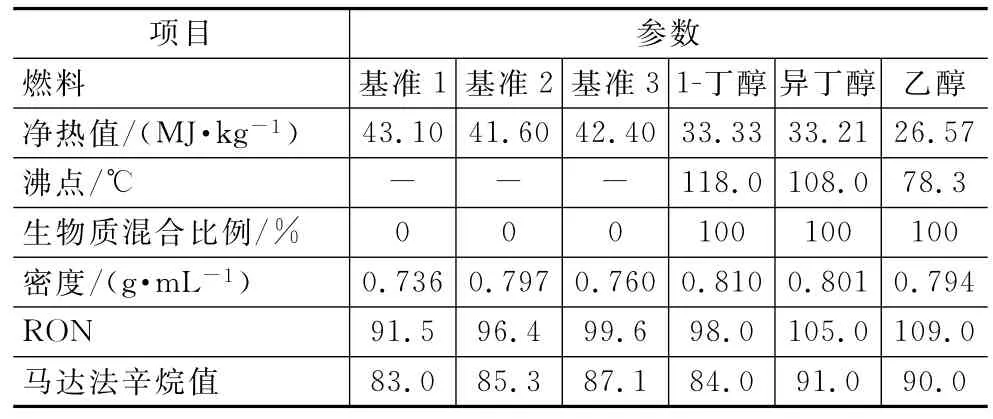

由于同时应用滚流和强化点火系统的技术将有利于拓展稀燃极限,因此如表1所列,采用辛烷值较高的生物质燃料乙醇及丁醇[6,7]作为试验燃料的评价对象,以研究提高热效率的可能性。图8为相对平均有效压力的热效率特性。结果显示,辛烷值越高的燃料,改善爆燃的效果就越大,因此在高负荷区域的热效率也越高。图9为各种燃料的最高热效率,RON 99.6的燃料热效率达42.0%。若燃用乙醇,则热效率可高达44.0%。这已经达到了与柴油机相同或更高的水平,这对在将来减少二氧化碳排放也是极为有利的。

表1 研究用燃料

图10为使用汽油与醇类燃料时的混合气稀燃极限及NOx排放量。关于混合气稀燃极限,由于是对汽油与醇类燃料进行比较,因此不用空燃比,而是用过量空气系数来表述。由图10可知,如果燃用醇类燃料,则混合气稀燃极限扩大,并且NOx排放较少[2]。发动机预热后,醇类燃料显示出优异的燃烧特性,另一方面,也有报告提出,燃用醇类燃料需解决冷态运行时的一些问题,所以,可以考虑将其作为辛烷值增强剂来加以适量运用。

3 结语

本文介绍了EGR、增压稀燃等提高汽油机热效率的技术实例。为了实现并发展这些技术,改善发动机的燃烧是极为重要的。此外,在应用稀燃技术时,研发排气后处理新技术,以及降低成本都是不可或缺的。虽然本文没有涉及,但降低发动机零部件摩擦等措施也能对提高热效率起到良好效果。目前,内燃机仍是汽车动力传动系统的主力,作为发动机研发人员,必须致力于研究能进一步提高发动机效率的技术,为降低燃油耗作出贡献。