高强度铁基粉末冶金直齿轮的研制

2013-09-26郑惠姚有领许兆选康信武

郑惠,姚有领,许兆选,康信武

(鲁银投资集团禹城粉末冶金制品有限公司,山东 禹城 251200)

直齿轮是汽车变速箱中的结构件,工作条件恶劣,特别是其齿部要承受较大的冲击力。采用粉末冶金工艺制备该零件时,主要的难度是:直齿轮的齿面在压制、烧结、热处理时极易变形,或材料的胀缩导致产品精度达不到要求;产品不仅要有较高的表观硬度,还要有较好的冲击韧性,要求产品必须具有外硬内韧的性能,以及较高的物理力学性能。

通过大量试验,成功研制出海马、东南菱悦、骏捷等家用轿车上使用的直齿轮,其技术指标完全达到产品要求的指标。

1 产品分析

图1 零件全貌Fig.1 Part panorama

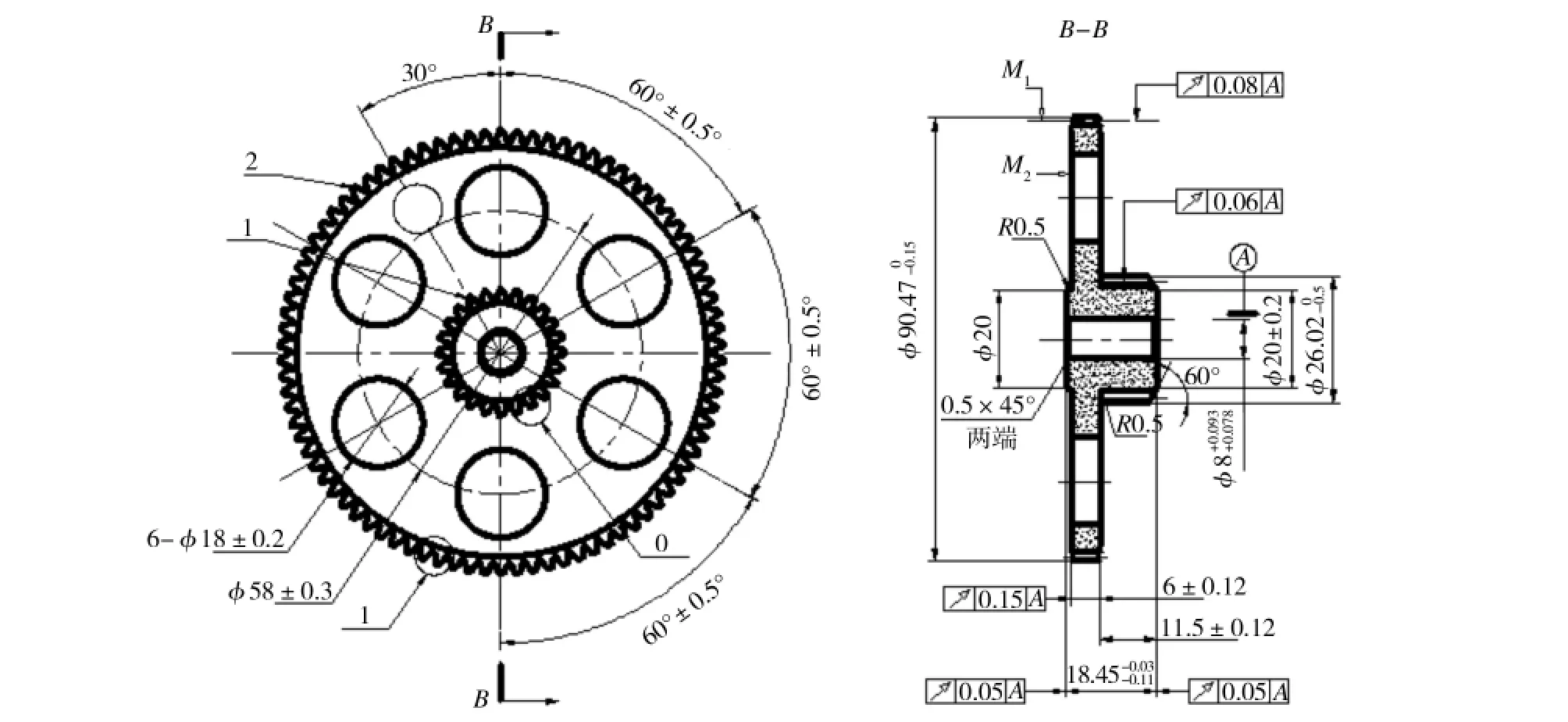

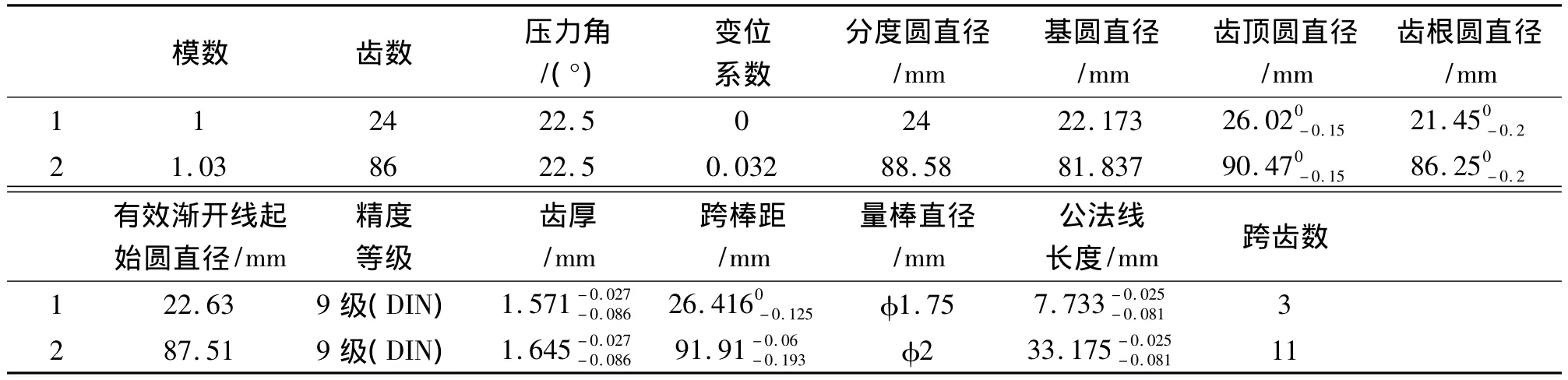

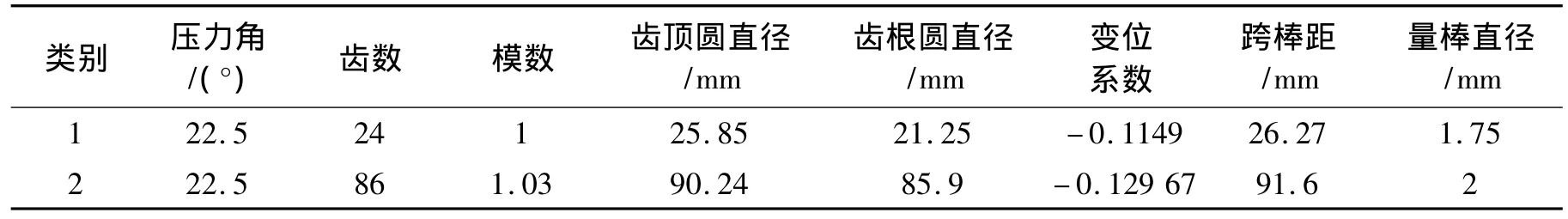

452直齿轮如图1所示,几何尺寸如图2所示。直齿轮的力学性能及技术要求如下:芯部硬度为150~350HV1;碳氮共渗,M2处表面硬度≥550HV1(ISO4498),M1处硬化层深0.3 ~0.6 mm(500HV 0.1)(ISO4507),最大扭距为160 N·m。齿形参数见表1。

图2 452直齿轮的几何尺寸Fig.2 452straight gear geometry size

表1 渐开线花键参数Table1 Involute spline parameter list

2 研制方法

2.1 原料

原料为海格纳士生产的Ancorsteel FD-4600A+石墨(质量分数为 0.3%,下同),Ancorsteel FD-4600A材料成分是 Fe+Ni(1.75%)+Mo(0.5%)+Cu(1.5%)[1]。碳通常以石墨状态加入,是形成铁基合金的基本元素之一,它与铁形成间隙固溶体。铜是铁基结构材料常用的元素,它能溶入铁中起到固溶强化的作用,提高材料的密度和强度。镍主要提高材料的强度与硬度,并明显改善其冲击韧性,镍铜同时进行合金化以稳定烧结尺寸。钼主要是提高材料的强度与淬透性,减少回火脆性。Ancorsteel FD-4600A在烧结态强度非常好,热处理能提高其强度和耐磨性能,并因其显微组织中含有富镍区,因而保持了较好的延展性。

2.2 成形模具参数设计

成形模直齿轮型腔设计是直齿轮模具设计的开发重点[2],成形阴模是齿轮压制成形的主要模具之一,它的设计精度直接影响着齿轮制品的质量,齿轮阴模设计采用的是变位设计法。根据齿轮在压制过程中的弹性后效、烧结过程中的变形引起的尺寸变化,可以求出阴模的线切割参数,然后用慢丝线切割机加工出阴模,阴模的精度得到控制,制品质量得到提高。成形模型腔的参数见表2。

表2 渐开线花键阴模和外下冲内孔参数Table2 Parameters of involute spline cavity die and internal spline of the outside lower punch

2.3 成形模的结构设计

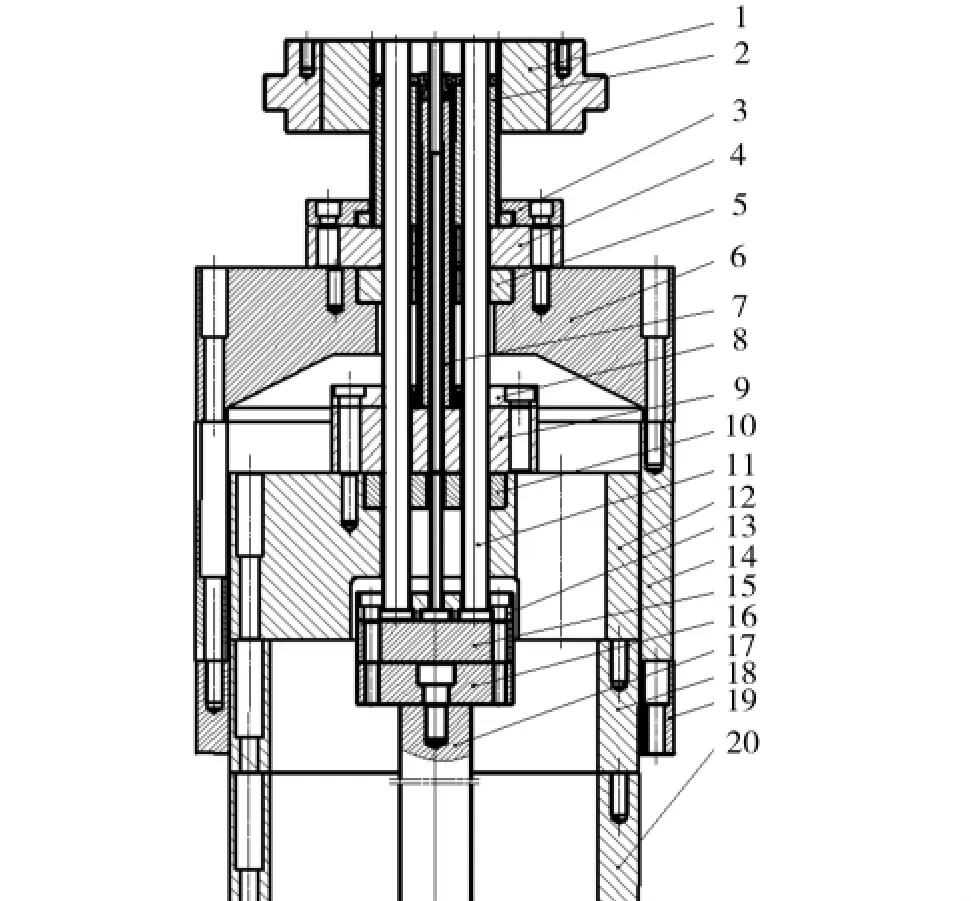

根据直齿轮的结构特点,由不等高制品的粉末运动规律可知,采用“一上二下”的模具结构,阴模主动浮动,双向压制,实现粉末侧向移动送粉,保证直齿轮齿部具有较高的密度,并且其整体密度均匀[3]。直齿轮的台阶结构决定模具下模冲采用的是组合模冲结构设计,成形阴模采用双层组合圆筒阴模,由阴模和模套组成。模冲和芯杆采用凸缘式结构。装配这套模具时,要保持上下模冲、垫块、模板清洁,预防模冲装的上下垂直度不好。模具装配示意如图3所示。

图3 模具装配示意Fig.3 The mold assembly diagram

3 制备工艺

制备工艺路线如下:压制→烧结→热处理→光饰处理→浸油→包装。

3.1 压制

由于产品的几何尺寸较大,经计算采用630 t压机[4]。压制时,首先要进行模具的调试,它对产品压制毛坯质量的好坏,具有决定性作用。装粉时,阴模板带动阴模上升到装粉高度,外下冲模板带动外下冲上升到装粉高度。采用容积法装粉,装粉盒后退时刮平阴模上表面,保证装粉的均匀性。压制时,上模冲下移,阴模带动阴模板向下浮动,外下冲带动外下冲模板向下浮动,当达到浮动量要求时,浮动停止,上模冲继续下压,在外下冲模板下有限位块,用来保证产品轴向各尺寸。可以调整上模冲的高度来保证产品总的高度。脱模时,采用二次脱模,顶缸先退,阴模退出大端齿,然后主缸退,上模冲离开产品上端面,侧缸退,外下冲退下,顶缸再退下,最后中心缸退下,芯杆退下。整个动作中内下冲固定不动。此种脱模方式,能很好地保护外下冲不受侧力,防止外下冲破裂。

3.2 烧结

烧结时,先用干燥的压缩空气,由气枪吹除压件表面的黏附物。由于直齿轮的花键2直径达φ90.47 mm,厚度仅为6 mm,在烧结的过程中因网带的不平整容易引起变形,故将零件摆放在平整的石墨板上。在网带烧结炉中,NH3分解气氛保护下,1120℃烧结1.5 h,烧结后的显微组织如图4所示。

图4 烧结后的金相图Fig.4 The metallograph after sintering

3.3 热处理

热处理采用碳氮共渗方式,进一步提高零件表面的硬度和耐磨性,先在回火炉中200℃回火1 h,去除零件中的油脂,保证零件热处理时的渗层。然后在网带式热处理炉中,NH3分解气氛保护下,碳势0.45,820℃,保温30 min之后在油中直接淬火,再在120℃回火30 min。以减小淬火应力,降低脆性,并保持高强度。热处理后的显微组织如图5所示。

图5 热处理后的金相图Fig.5 The metallograph after heat treatment

3.4 光饰处理

选用合适的研磨料和研磨液,用螺旋振动研磨机光饰处理40 min,去除零件棱边、棱角。

3.5 浸油

用真空浸油机浸油,将直齿轮放入充油专用料筐中,盖好真空桶盖,达到0.4 MPa的压力后,真空泵自动停止并转换为自动浸油工序,油温达到120℃时,打开油路阀,油自动进入浸油桶,当油到达要求位置时,立即关闭油路阀,停止浸油,浸油过程结束。

4 结语

通过产品分析,详述了高性能粉末冶金齿轮的研制过程,装机试验表明开发出的汽车用粉末冶金直齿轮符合要求。

采用该工艺研制的直齿轮,经检验,M2处表面硬度为 580~630HV1,芯部硬度达到 250~330HV1,M1处硬化层深度为 0.4 mm,装机并进行耐久和疲劳试验。结果表明,齿部无明显磨损,直齿轮耐磨性好,精度高,技术指标达到了产品的各项要求,尺寸的稳定性完全能满足批量生产的需要。

[1]张华诚.粉末冶金实用工艺学[M].北京:冶金工业出版社,2004:344 -349.

[2]印红羽,张华诚.粉末冶金模具设计手册[M].第2版.北京:机械工业出版社,2002:155-163.

[3]吴朗,陈鹏.粉末冶金铁基渐开线直齿轮的成形模设计[J].制造技术与机床,2009(10):149.

[4]中国机械工程学会.中国模具设计大典 第4卷 锻模与粉末冶金模具设计[M].南昌:江西科学技术出版社,2003:1062.