拖钩辊锻制坯工艺模拟

2013-09-26喻建军陈文琳沙奔张袁李之文

喻建军,陈文琳,沙奔,张袁,李之文

(1.合肥工业大学,合肥 230009;2.合肥汽车锻件有限责任公司,合肥 230031)

汽车拖钩是汽车发生故障后,用以借助外力拖动汽车的重要安全部件。在使用过程中,为防止其发生断裂或磨损,对拖钩的强度、硬度及冲击韧性都有一定要求[1]。

汽车拖钩属于长轴类的弯曲件,原生产工艺采用滚挤制坯-预锻-终锻的模锻成形或熔模铸造成形[2-3]。由于拖钩件截面变化剧烈,因而要求在制坯过程中有较大的伸长率,而滚挤制坯过程中毛坯延伸较少,采用熔模铸造成形,零件表面质量较好,但零件强度、韧性等机械性能均较低,长期使用容易出现问题。为提高生产效率,保证产品使用性能,文中采用辊锻制坯-弯曲-模锻成形的生产工艺,并对辊锻制坯过程进行理论分析及有限元模拟。

1 辊锻制坯工艺

1.1 辊锻毛坯图

拖钩锻件的平面图及三维示意图如图1所示。辊锻制坯为模锻提供合理的毛坯,其设计的首要任务是辊锻毛坯图的制定。模锻前合理的毛坯形状应接近计算毛坯的形状。由此,辊锻毛坯图的制定应依据计算毛坯的形状和尺寸。

计算毛坯的横截面积可按下式计算[4]:

式中:Fa——锻件横截面积;

图1 拖钩锻件Fig.1 Forging drawing of hook

Ff——飞边横截面积;

K——飞边槽充满系数,在摩擦压力机上模锻时K取0.4~0.6,由于辊锻时所得到的毛坯尺寸比较稳定,K值可以取得略低些。

绘制拖钩截面图时,首先根据锻件图将拖钩弯曲部分沿中性层展开,截取若干特征截面,计算得截面和计算毛坯,如图2所示。依据计算的毛坯最大截面尺寸,可选取原始毛坯直径为φ47.3 mm,由此按照标准钢材型号选择φ48 mm圆钢坯,并由式(2)计算原始毛坯长度:

图2 拖钩截面图及计算毛坯Fig.2 Section map and blank map of hook

式中:V0——原始毛坯体积,由锻件截面图计算得到;

Ky——烧损系数,中频加热取 0.5% ~0.8%。

由截面图和计算毛坯图得到辊锻毛坯图时,应根据截面积大小的不同,在锻件长度方向划分出几个变形区,并将截面图中的曲线用相应的直线代替。同时,由于拖钩大头部原始棒料和计算毛坯图相差不大,在辊锻制坯过程中并不成形,而作为机械手夹持的料头部分,小头部截面积是渐变的,且尺寸较小,若辊锻制坯完全成形,在增加辊锻道次的同时还会因为变形量过大而导致坯料在辊锻过程中失稳,因此可取平均尺寸作为辊锻毛坯尺寸。根据以上原则,所得辊锻毛坯如图3所示。

图3 辊锻毛坯Fig.3 Blank drawing of roll forging

1.2 辊锻道次的确定及型槽系的选择

根据图3得到辊锻毛坯的最大截面面积:Fmax=1749.6 mm2,最小截面面积:Fmin=530.9 mm2;计算得辊锻制坯过程中的总延伸系数:

辊锻道次Z可由式(4)确定:

式中:λp为平均延伸系数,通常取 1.4 ~1.6,计算可得拖钩的辊锻制坯道次为2。

辊锻过程中,型槽系的选择受诸多因素的影响,考虑辊锻后模锻成形对毛坯截面形状的要求,针对拖钩件,选择椭圆-圆型槽系,并利用相应矩形法计算中间毛坯截面尺寸,即确定第1道辊锻后各特征截面对应尺寸,所得各部分尺寸如图4所示。

图4 辊锻型槽系及对应截面尺寸Fig.4 System of groove of roll forging and corresponding crosssection size

2 辊锻制坯有限元模拟

2.1 有限元模型的建立

建立几何模型前,首先根据辊锻毛坯,经分模、中心角的计算,并考虑毛坯在辊锻过程中伴随的前后滑现象,依据经验确定前滑值,进而确定各特征区段在弧形辊锻模上对应的尺寸。然后在三维造型软件中,建立三维实体模型,将其导入有限元模拟软件。模拟过程中,工件采用刚塑性材料模型(40Cr,对应牌号为AISI-5140),模具采用刚性体,为了模拟实际机械手的夹持作用,对工件端部进行上下位移约束,工件初始单元为29944个,初始温度为1180℃,上下辊中心距为400 mm,锻辊的角速度为2.1 rad/s,工件与辊锻模的摩擦采用剪切摩擦模型,辊锻模采用水基石墨润滑剂润滑,摩擦系数为0.3,得到辊锻制坯有限元模型如图5所示。

图5 辊锻制坯有限元模型Fig.5 Finite element model of roll forging process

2.2 模拟结果与讨论

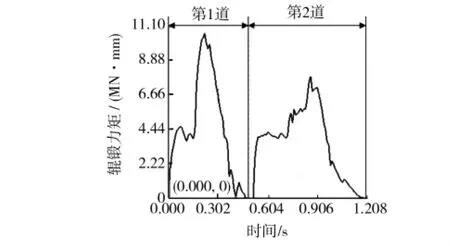

辊锻制坯过程模拟工步如图6所示,可以看出,经过两道次辊锻过程,工件的径向尺寸变化较大,特别是端部,达到较大的伸长率,且最终得到的拖钩坯料无飞边、无毛刺,完全符合制坯工艺的要求,说明辊锻制坯在拖钩制坯工艺中的可行性。辊锻时,工件在模具型腔中逐渐变形,整个变形过程是由各局部变形完成的,因此辊锻工艺较一般模锻工艺所需的力小得多。辊锻力矩是选择辊锻设备的重要依据,在模拟过程中,可以通过各节点在变形过程中的节点力,计算得出辊锻力矩,从而得到辊锻力矩的变形规律,作为工艺设计和设备选择的依据。制坯两道次的辊锻力矩如图7所示,波峰的出现对应模具型腔截面变化的阶段,这与理论计算是符合的。

图6 辊锻制坯变形过程Fig.6 Blank deformation process of roll forging

图7 辊锻力矩变化Fig.7 Torque change of roll forging

制坯过程中不同时刻的应力变化情况如图8所示。第1道次变形过程中的应力分布情况如图8a所示,setp10所示工件中间被模具咬合,在咬合力的作用下形成应力场,且与模具接触部分应力较大,其他部分基本未变形。随着变形过程中压下量增加到最大值,应力达到最大值,为133 MPa。第2道次变形过程中的应力分布情况如图8b所示,由于坯料在第1道次结束后需翻转90°进入第2道次型腔,此时第1道次末端大变形区域在第2道次变形过程中变形量大,当模具与该区域开始接触时,由于接触面积较小而变形量大,该处应力集中,应力达到最大值145 MPa。比较两道次制坯过程,第2道次变形过程中应力较第1道次的大,这是由于第1道次形成的椭圆坯料旋转进入第2道次形成一个窄而高的变形区域造成的。

图8 制坯过程的应力分布Fig.8 Stress distribution of blanking process

工件辊锻制坯后,经弯曲、终锻成形得到的终锻件如图9所示,可以看出,工件充填良好,飞边较为均匀,无折叠等锻造缺陷,符合设计要求,说明辊锻制坯的设计过程是合理有效的。终锻过程的行程载荷曲线如图10所示,最大载荷为7.88 MN,即788 t。

图9 拖钩终锻件Fig.9 Finish forging of hook

图10 终锻过程载荷-行程曲线Fig.10 Load-stroke curve of finish forging process

3 结语

通过对拖钩辊锻制坯工艺进行设计,建立辊锻过程有限元模型,利用三维刚塑性有限元分析技术对辊锻制坯过程进行了数值模拟,分析了坯料在型槽中的变形过程及应力分布情况,得到了制坯过程中辊锻力矩的变化规律,所得坯料无飞边、无毛刺,符合制坯要求,并经终锻成形得到良好的终锻件,表明采用辊锻工艺对拖钩进行制坯是可行的,所得结果可作为指导拖钩辊锻工艺设计及相关参数选取的依据,也可为其它相关辊锻制坯设计过程提供参考。

[1]傅薇,张影.轿车拖钩强度分析[J].合肥工业大学学报(自然科学版),2009,32(S1):101 -103.

[2]廉峰月.拖钩类精铸件的质量控制[J].汽车工业与材料,2002(11):12 -13,31.

[3]赵宇,柳吉华.汽车拖钩以铸代锻试制[J].吉林工学院学报,1999,20(4):22 -24.

[4]张承鉴.辊锻技术[M].北京:机械工业出版社,1986:147-160.