双凸模冷径向挤压十字轴的模拟

2013-09-26严健鸣王成勇朱取才周慧杰

严健鸣,王成勇,朱取才,周慧杰

(合肥工业大学材料科学与工程学院,合肥 230009)

十字轴,又称十字节或万向接头,是汽车动力系统中实现动力角度传递的关键零件之一,在汽车的动力传动结构中装配于万向节组件使用。

目前市场上十字轴产品大多采用模锻和胎模锻成形方法得到[1-4],其主要工艺流程包括:下料、加热、预成形、成形、切边去毛刺以及后续的机加工直至成品。十字轴生产的传统工艺中,存在生产工序繁多、材料利用率低和生产成本高等缺陷,这些都不符合构建资源节约型和环境友好型社会的要求,因此生产企业希望将生产方式改为冷挤压加工方式,多道次挤压改为单一道次挤压,以达到高效、低耗、低成本、环保的目的,文中基于这个目标尝试对单一道次十字轴挤压成形进行有限元模拟。

针对十字轴传统制造工艺存在的缺点,近年来国内外的一些汽车公司及科研单位为满足市场需求,研究了将冷挤压成形技术应用到十字轴类的零件生产中,取得了进展并获得了可观的经济效益。佳木斯大学的金广柱等[2]针对十字轴的结构特点,设计了十字轴复动成形工艺,应用Deform软件对不同成形方案的金属流动情况进行数值模拟,确定了最优的工艺方案,并通过物理实验证明了工艺的可行性。上海交通大学的左旭[3]等论述了径向挤压中金属材料的流动规律,这些流动规律为径向挤压工艺方案的设定和径向挤压工艺有限元的模拟提供了一种新途径。Beong Du Ko等人依据模具结构不同,对金属在型腔内的径向流动情况做了分析,分析了凹模圆角、挤压速度以及挤压比在金属成形过程中对成形情况的影响[4]。文中将借助有限元数值模拟方法,对十字轴一次性冷挤压塑性成形工艺方法做进一步的分析研究,主要分析了金属径向流动规律以及凸模加载载荷分布等,预测可能产生的缺陷,为今后的实际生产提供理论依据。

1 零件结构分析

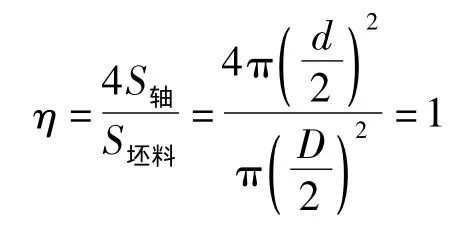

十字轴冷挤压零件如图1所示,零件轴台四周有4个轴肩,在挤压中,需要施加较大的载荷使金属径向流动充满整个零件的轴肩[5]。轴肩为大变形区,金属流动过程中,在凹模圆角过渡处存在较大的摩擦,轴肩部分易出现应力集中和裂纹缺陷。根据零件的对称性,采用对分凹模、双冲头等速反向挤压。为了避免毛刺的产生,凸模直径与零件轴台直径的尺寸一致,设计为φ40 mm。零件的体积V=9.94×104mm3,轴肩直径 d= φ20 mm。采用 φ40 mm的圆柱体坯料一次性挤压。计算坯料并取坯料高度H为79 mm。以4个轴肩的截面积之和比上坯料底面积为挤压比η:

图1 十字轴零件Fig.1 Universal joint pin drawing

在Pro/E三维造型软件中建立坯料、冲头和凹模的模型。为了节约模拟时间,根据对称性,将圆柱体坯料、冲头以及凹模各取1/4模型。将此模型导入Deform-3D软件中,如图2所示。模拟参数设置见表1。

图2 十字轴冷挤压有限元1/4模型Fig.2 Finite element quarter model of universal joint pin

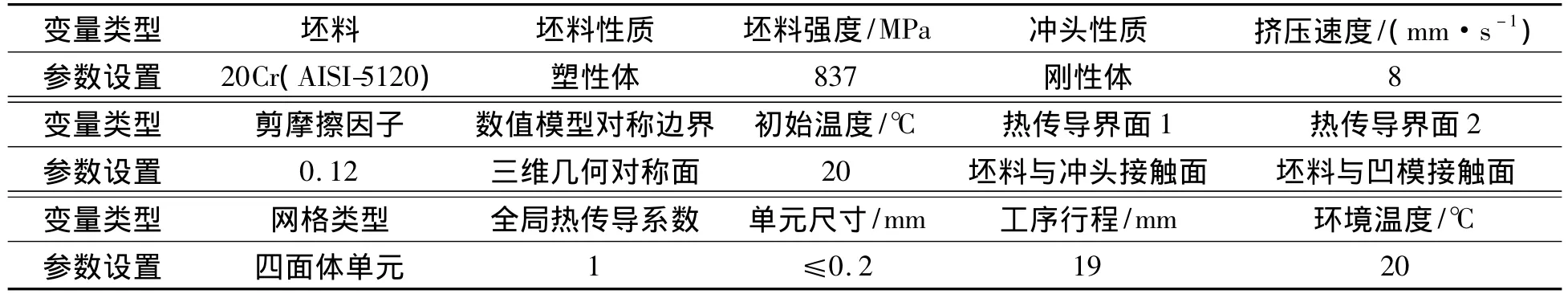

表1 数值建模参数Table1 Numerical modeling parameters

2 有限元模拟结果分析

2.1 挤压成形过程与行程载荷曲线

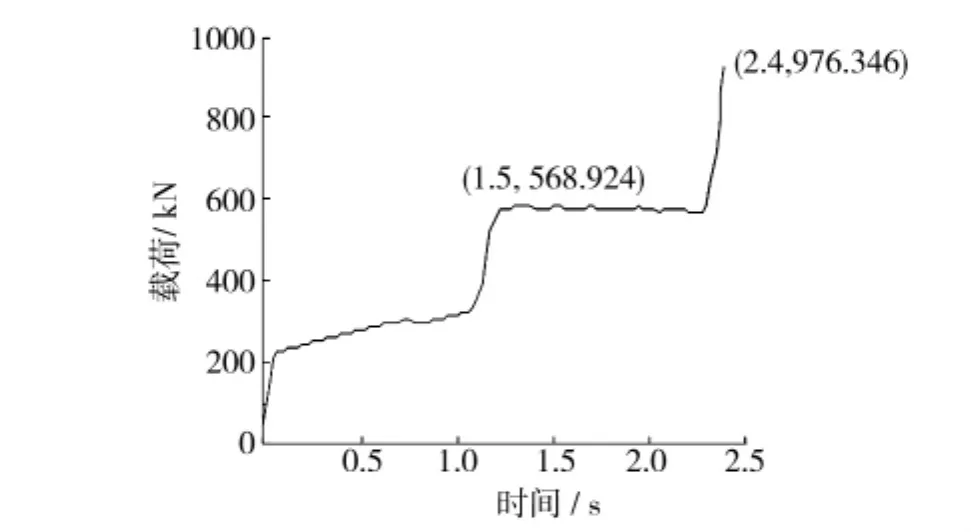

挤压成形过程中,载荷的主要变化分为3个阶段,如图3所示。

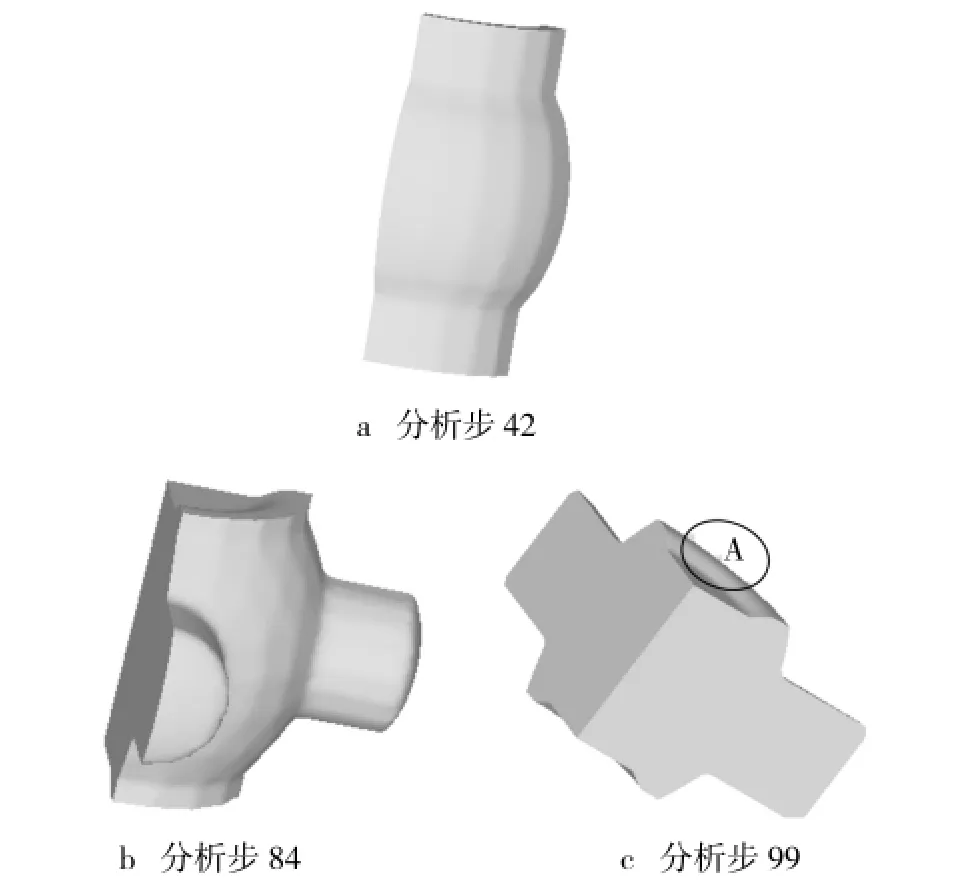

第1阶段为镦粗初始阶段,坯料由圆柱体镦粗为鼓形体,如图4a所示。由于初始阶段,坯料与凹模的接触面较小,阻力也较小,所以载荷较小,随着压下量的增加,与凹模的接触面积增加,载荷也有所增加。

图3 凸模加载载荷分布Fig.3 The distribution of applied load of punch

第2阶段为轴肩成形阶段,如图4b所示,坯料在压力下开始向4个轴肩流动,金属材料进行径向流动,冲头载荷急剧增大。当金属进行径向流动后,轴肩金属只作刚性平移运动,由于坯料与凹模的接触面积没有明显变化,载荷比较平稳,处于缓慢上升状态,载荷为570 kN左右,所以实际生产中载荷大约为2280 kN。

第3阶段为挤压结束阶段,如图4c所示,零件最终成形。轴肩最前端部分的金属由于接触到凹模壁,阻力陡然增大,达到4000 kN左右。由于采用的是闭式凹模,所以导致终了阶段的凸模载荷突变。这里可以通过优化模具结构,在模具轴肩尾部设置合适的溢流槽来容纳多余的金属,降低金属流动阻力,减小载荷,减小挤压机的吨位[6]。

图4 成形过程Fig.4 Forming process

从成形结果可以看出,零件在凸模与凹模配合处出现少许毛刺,如图4c中A处,原因是成形终了阶段金属径向流动阻力加大,少量金属从凸模和凹模的缝隙处溢出,形成毛刺。这些少量的毛刺在后期可以通过打磨去除,由于毛刺只存在于轴台顶端,并不在零件的工作端轴肩,因此不会影响产品的使用性能。

2.2 挤压过程中的金属流动情况

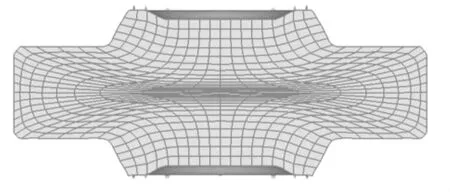

对工件进行坐标网格划分以观察金属流动规律,如图5所示。从充型结束时的网格分布图中可以看出:随着变形量逐渐增加,由于采用双向等速挤压,金属的变形是对称的,金属变形主要集中在十字轴轴肩成形处,工件表面由于摩擦的作用,变形量也明显小于中心部分。工件的中心部分存在金属流动死区,呈椭球形,此处的金属几乎不做任何移动,速度接近为0。由于后续的机加工较少,因此工件内部完整的流线将不会遭到破坏,产品的性能将会得到提高。

图5 变形后网格的变化Fig.5 Grid changes after deformation

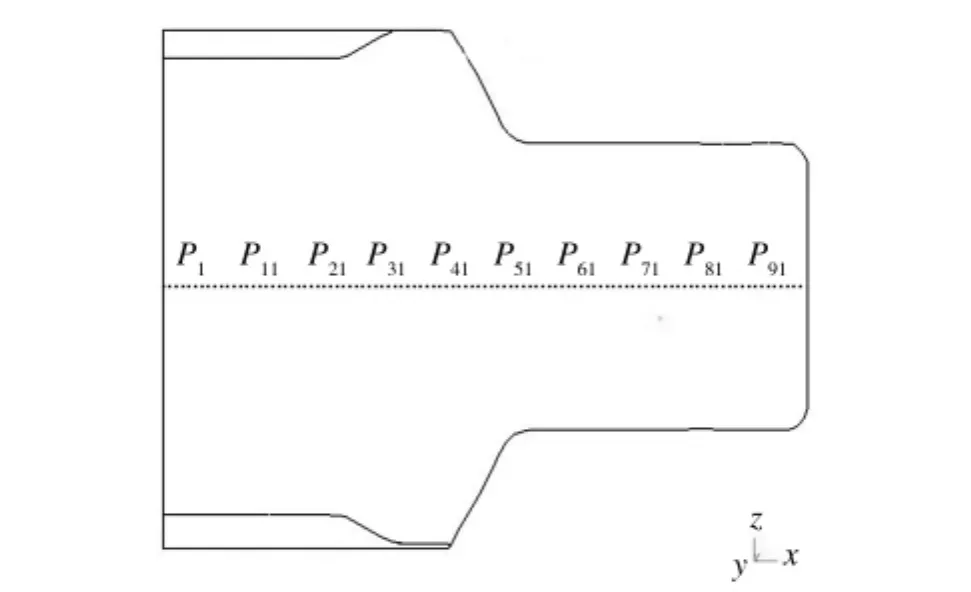

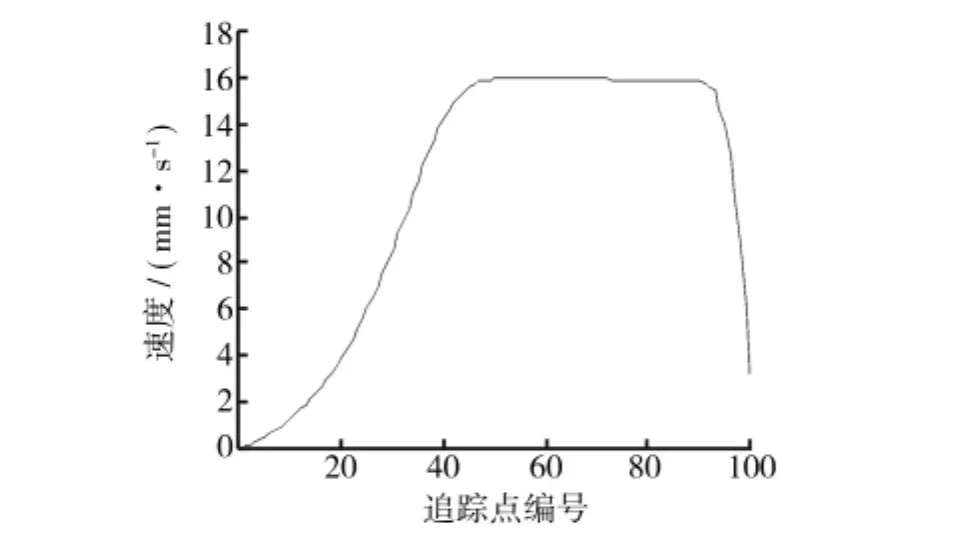

为了进一步研究金属径向流动规律,在充型结束时,从零件中心部分沿x方向设100个追踪点,如图6所示。依据这些点在Deform-3D软件的后处理中提取金属在即将充型结束时的径向流动速度数据,然后建立曲线图,如图7所示。

从图7中可以看出,零件的中心部分金属径向流动速度为0。越靠近轴肩,金属径向流动速度越大,在轴肩根部附近,金属径向流动速度达到最大。这是因为越靠近轴肩部分的金属径向流动阻力越小,速度越大,到达根部时速度达到最大。在轴肩部分,金属由于只做刚性运动,流动速度比较平稳;轴肩尾部的金属接触到凹模壁时,由于阻力作用,金属径向流动几乎停止。

图6 x方向点追踪设置示意Fig.6 Schemes of x direction point settings

图7 金属径向流动速度Fig.7 Metal radial flow velocity

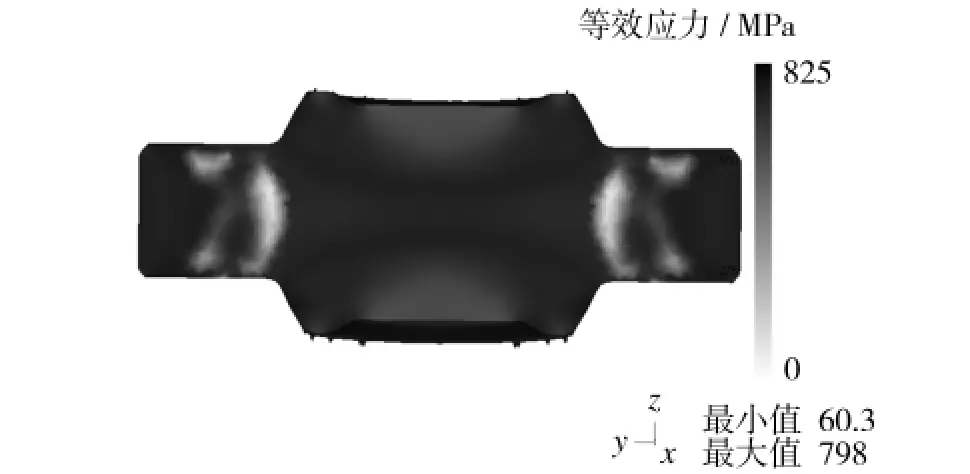

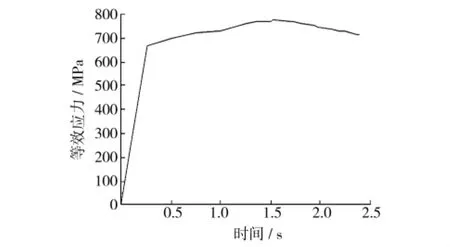

2.3 十字轴冷挤压中等效应力分析

如图8所示,从冷挤压成形的十字轴内部等效应力分布云图可以分析看出:在整个成形过程中,工件内部的最大等效应力为827 MPa,其中十字轴的轴肩等效应力小于800 MPa,而应力最大处出现在工件与挤压冲头接触的弧形部分。由于在轴肩根部容易出现应力集中,所以在此处易出现裂纹等缺陷。在轴肩表面设置一追踪点,进行挤压过程中等效应力追踪分析。由图9曲线可知:在整个挤压过程中,随着金属慢慢向轴肩流动,金属的等效应力逐渐上升,上升到一定阶段,等效应力的变化趋于平缓。当金属流动至凹模圆角处时,该点处的等效应力达到最大,为770 MPa左右。之后,该点的等效应力小幅下降。在整个成形过程中,除了开始加载阶段,零件内部等效应力的变化较平稳,都未超过材料的抗拉强度,在模拟结果中也未出现裂纹(如图4所示),预示着在该工艺方案下,应力集中处不会出现裂纹等缺陷。

图8 等效应力分布云图Fig.8 The distribution of equivalent stress

利用图6所示轴肩中心的追踪点,分析十字轴零件充型结束时内部等效应力状况。依据这些点得到等效应力分布曲线,如图10所示。结合图4,在充型即将结束时,此时凸模施加的载荷达到最大,因此凸模下端的应力比较大,而在轴肩的尾部由于金属已经接触到凹模壁,等效应力增大,在此两者之间的金属由于没有受到直接的载荷作用,应力较小,与应力最大处相差达500 MPa左右。

图9 根部的等效应力点追踪Fig.9 The change of equivalent stress in the roots

图10 零件内部等效应力分布Fig.10 The distribution of internal equivalent stress

3 结语

基于上述模拟结果和分析得出以下结论:在该工艺方案下,十字轴一次性冷挤压成形零件没有缺陷。径向挤压中,金属流动比较困难,所需的载荷比较大,尤其是后期的载荷急剧增加,应该加以控制。零件整体的充型性比较好,零件轴肩的金属流动速度最大,而零件在轴台中心部位存在金属流动死区。零件的轴肩部分一直处在一个较大应力的环境中,因此挤压过程中,轴根具有明显的裂纹倾向,在实际生产中应该得到足够重视。

[1]杜照国.十字轴模锻工艺设计[J].模具技术,2000(4):57-60.

[2]金广柱,王继明.基于DEFORM的十字轴复动成形工艺试验研究[J].佳木斯大学学报,2009(6):893-894.

[3]左旭,吴公明,阮雪榆.新式十字轴径向挤压模具[J].精密成形工程(金属成形工艺),1996,14(2):13-17.

[4]KO Beong Du,KIM Dong Joon,LEE Soo Hyung.The Influence of Die Geometry on The Radio Extrusion of Processes[J].Materials Processing Technology,2001(113):109-114.

[5]胡国安,夏巨湛,王英.十字轴径向挤压可分凹模设计[J].模具工业,1992(12):41 -45.

[6]郭坤龙,辛选荣,刘汀,等.一种三叉轴闭塞挤压力的计算方法[J].热加工工艺,2010,39(5):91 -94.