功率变流器的可靠性研究现状及展望

2013-09-26周雒维吴军科杨珍贵毛娅婕

周雒维,吴军科,杜 雄,杨珍贵,毛娅婕

(重庆大学输配电装备及系统安全与新技术国家重点实验室,重庆400044)

引言

功率变流器是一类在机车牵引、电动汽车驱动、航空电源、可再生能源并网发电等工业领域得到广泛应用的电力电子设备。处理功率的随机波动性是此类装置的一个典型特点,加上运行工况的复杂性,使得变流装置中功率模块承受不均衡的电热应力,容易引起老化失效等可靠性问题,从而降低变流器的可靠性,减少设备的使用寿命。因此,可靠性问题是该类装置在实际应用中需要关注的重要问题。在可再生能源并网发电中,功率变流器实际上是一个连接发电网和公用电网的接口,系统要求变流设备具有和传统电力设备相近的可靠性,从而保证整个电网的安全可靠运行。但实际上由于一次能源的不稳定和剧烈波动性,可再生能源发电系统的可靠性并不高[1]。实际上,在电动汽车驱动和机车牵引领域的功率变流装置也面临同样的可靠性问题。因而功率变流器的低可靠性现状与系统对其高可靠性要求构成了矛盾。因此,功率变流器的可靠性问题已成为大功率变流技术领域一个较为普遍的、亟待解决的现实问题。

变流器的可靠性是由其拓扑结构可靠性和功率器件本身的可靠性共同决定的。变流装置的可靠性既受制造封装工艺的影响,也受实际运行工况的影响。本文所探讨的可靠性主要是指装置运行过程中的可靠性。功率变流器可靠性研究主要包括可靠性评估和状态控制两大方面。可靠性评估是指对元件或系统在给定时间间隔内、规定条件下,连续实现其功能的能力进行分析、预计和认定的系列工作,具体包含变流器状态监测、故障诊断、寿命预测等方面的研究内容。在可靠性研究中,通常采用平均无故障时间来衡量装置的可靠性。平均无故障时间是指设备工作至故障的平均时间,反映了产品的时间质量,是体现产品在规定时间内保持功能的一种能力。状态监测是指对运行中的电力电子装置的技术状态进行检查鉴定,以判断其运转是否正常,有无异常与劣化征兆,或对异常情况进行追踪,预测其劣化趋势,从而确定是否需要采取相应的措施的活动。状态监测的目的在于防止故障发生,减少故障停机损失,降低维修费用和提高设备有效利用率。状态监测是装置可靠性评估、故障诊断以及寿命预测的基础。故障诊断是指通过分析设备状态测试信号对设备异常运行状态和故障情况作出判断,从而找出故障发生的原因。寿命预测是一项研讨设备在规定的运行工况下能够安全运行多长时间的工作。变流器状态控制,又称为健康管理,是可靠性研究新的发展方向,具体包含损耗控制、运行状态调整等内容,目的是提高设备可靠性,延长使用寿命。可以看出,功率变流器的可靠性研究对设备的安全可靠运行具有十分重要的意义。

目前,国内外学者对变流装置及其功率器件的可靠性问题进行了大量研究。功率变流装置及器件的可靠性评估、状态监测、故障诊断、寿命预测等正成为国内外的一个研究热点。国内对功率模块失效机理的研究大多针对器件及其等效电路[2-5],而针对模块内部芯片的定量研究较少[6-7]。由于热循环是引起器件失效的主要因素,文献[8-11]对模块热行为、芯片结温特性及其分布进行了研究。建立在状态监测基础上的变流装置及器件的故障诊断与可靠性评估正受到国内外的高度重视。国外学者从器件失效机理及运行可靠性出发,发展出了各种不同的状态监测方法,研究成果比较丰富[12-19];国内在这方面的研究则大多集中在器件组成的电力电子装置的故障诊断[20-29],但从器件本身进行研究的很少[30-34]。可靠性评估是提高系统运行可靠性的一项关键技术。文献[35]对电动汽车驱动逆变器的可靠性进行了评估。为预测电力电子装置的剩余寿命,国内外学者发展出了基于器件可靠性模型、基于器件参数监测两类不同的寿命预测方法,取得了一些有意义的成果。文献[36-39]对器件老化进程及寿命预测方法进行了研究,材料力学中的疲劳累积损伤理论和相关统计学知识被用来预测器件的剩余寿命。而在如何提高功率器件的可靠性方面,文献[40-51]采用有效的功率变流器内外部热管理提升装置的可靠性,但这些措施能否真正适用于实际系统还需要进一步研究。

全文围绕功率变流器的可靠性问题,重点分析了引起变流装置失效的功率器件的可靠性,首先从功率变流器的工作特点出发分析了导致其可靠性低的主要原因,接着介绍变流装置内部功率器件工作过程中的主要失效机理,从热机械应力及电应力两个方面对普通塑封功率模块与压接式功率模块的失效机理进行阐述。鉴于目前市场上主流的变流器功率模块为塑封结构,因此接下来针对塑封功率模块发生热机械应力失效机制的情况,总结了装置的状态监测、故障诊断和寿命预测技术,最后对提高变流装置可靠性的方法作了介绍。同时文中还对各种状态监测方法及状态控制技术进行了分析和比较,总结了它们的优缺点,并指出了功率变流器可靠性研究的发展方向。

1 功率变流器及其可靠性

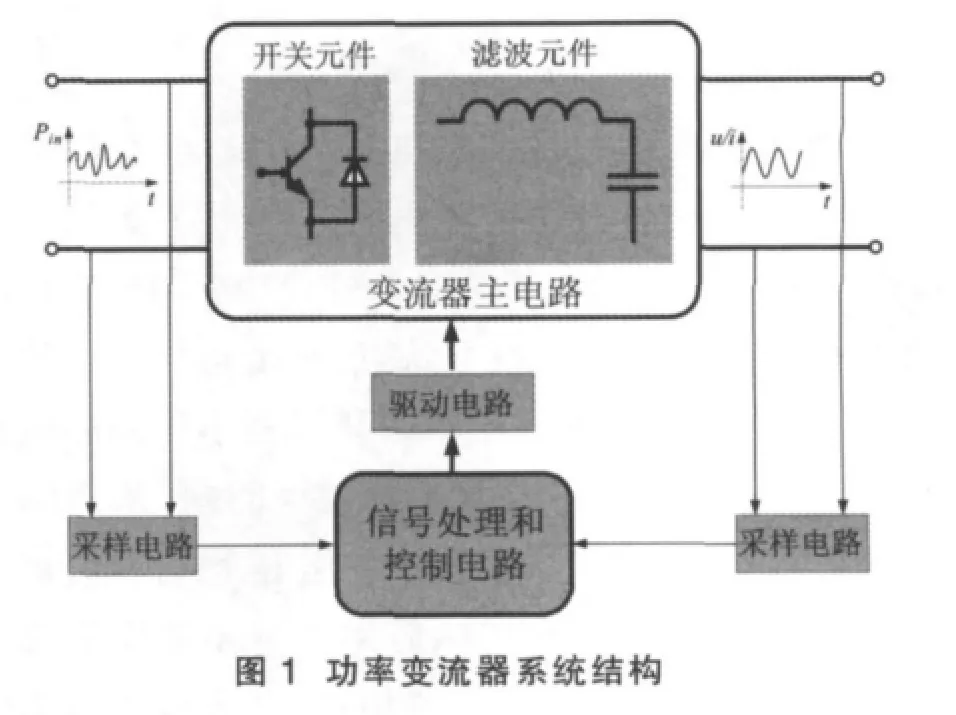

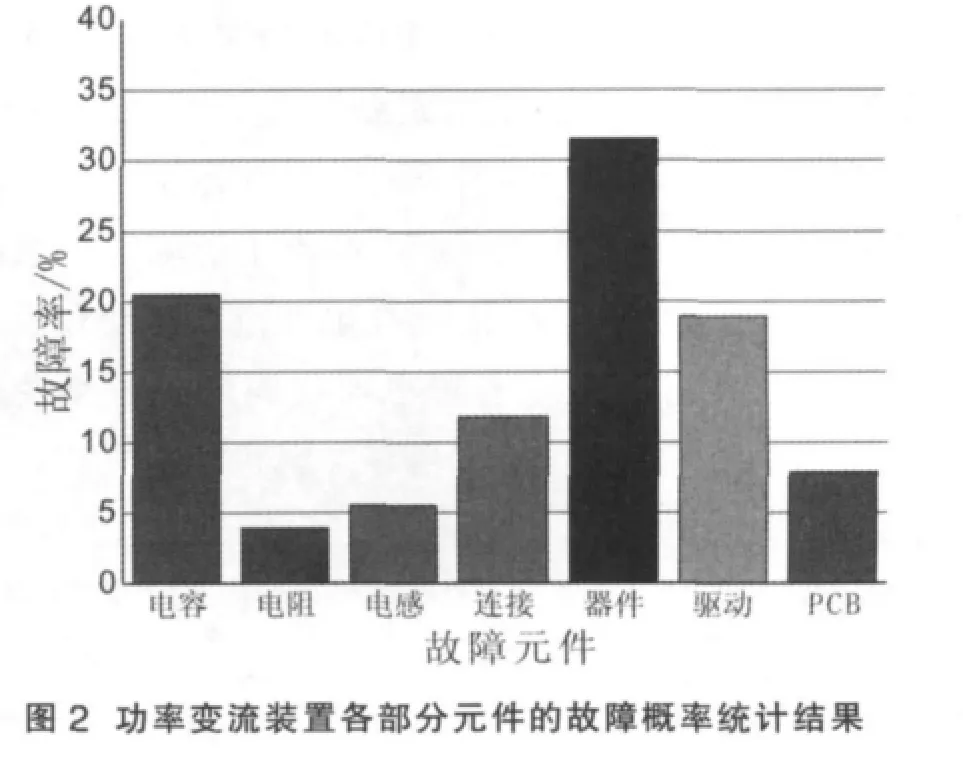

通常,功率变流器由开关元件、储能元件、驱动电路、信号处理和控制电路等部分组成,如图1所示。变流器的可靠性是由各部分的可靠性综合决定的。文献[52]指出,各类电容元件尤其是铝电解电容是影响开关电源可靠性的关键因素。但工业界的调查显示[53],在变流器各部分组成单元中,最容易失效的却是功率器件,占31%的份额,随后才是电容,占21%,门极驱动装置占18%,如图2所示。德国风能研究计划WMEP(the Scientific Measurement and E-valuation Program)为提高风机的可靠性,从1989年至2006年收集了一系列有关风机的实测数据,指出风电机组中有36%的故障可归因于元器件失效,控制系统仅占23%,因外部自然灾害造成的故障仅占19%。尽管文献[53-55]给出的电力电子变流装置中各部分的失效率有所差别,但都有一个共同点就是因功率器件及其驱动电路故障导致变流装置故障所占的比重最大。

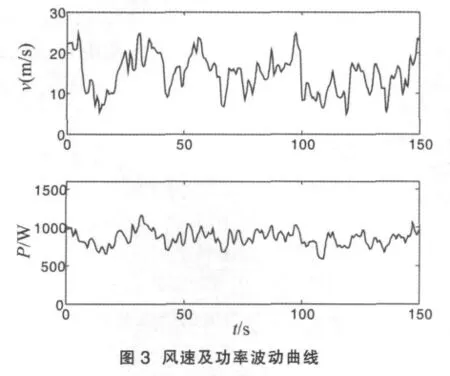

在风力发电中,因风能的快速变化和难以预测,风电变流器要处理的功率波动剧烈 (如图3所示),致使变流器长期工作在非平稳状态。而变流器缺少大型储能单元,不能承受持续巨大的热冲击。热机应力会加剧变流装置中功率器件的老化进程,严重降低设备的运行可靠性,并制约风力发电系统整体可靠性的提高。实际上,电力电子变流装置的可靠性问题已经在世界范围内引起广泛关注,而不仅仅局限在以风能为代表的可再生能源发电领域。

因此,由于功率变流器长时间工作在非平稳工况,变流器所处理的功率是实时波动的,而且这种波动通常是难以预测的,这给变流装置的可靠性及其控制带来一定挑战。通过前述分析可以看出,影响变流装置可靠性的主要元件是功率器件及其驱动,而在开关电源中失效率最高的是电容元件,这是由功率变流器的工作特点决定的。功率器件作为电力电子变流装置中最脆弱的部件,其可靠性在一定程度上决定了整个装置的可靠性,研究功率器件的可靠性是提高功率变流装置可靠性的基础。下面将从功率器件的失效机理、变流器可靠性评估和运行状态调整三个方面探讨目前功率变流器可靠性研究的现状和发展趋势。

2 功率器件的失效机理

变流装置的失效主要由其内部的功率器件引起。可靠性是衡量系统性能是否退化的关键参数,模块的失效机理决定了其寿命[49],研究功率器件失效机理是对其进行状态评估及寿命预测的基础。功率器件失效是由其内部疲劳损伤积累和外部运行环境等多种因素相互作用的结果。研究表明[11],运行过程中功率器件的损坏主要是由于功率波动引起的热机械应力导致器件及封装的机械形变和疲劳损伤累积。除功率波动引起器件内部老化失效外,器件制造工艺及材料本身的缺陷等也会加速器件失效。本文主要从功率器件在实际工作中产生的各种失效机理进行分析,包括热机械应力失效与电应力失效两个方面。

2.1 热机械应力失效

研究表明,功率器件IGBT失效主要是由于功率波动引起的热机械应力导致器件及封装的机械变形和内部疲劳损伤积累及外部运行环境等多种因素相互作用的结果[11]。根据不同的器件封装结构,市场上主要有两种不同形式的封装:普通塑封IGBT模块与压接式IGBT模块。

2.1.1 塑封IGBT模块的失效机理

在实际工作中,IGBT模块内的相邻芯片的连接处、焊料层和键合引线及键合处受到功率循环产生的热机械应力的反复冲击,导致焊料层疲劳而出现裂纹、裂纹生长甚至出现分层、空洞和键合引线的脱落、断裂[11],这是IGBT在功率循环中的主要失效机理。

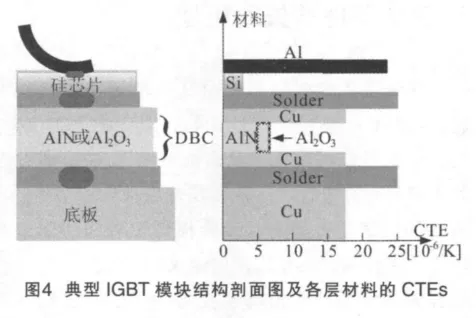

典型的IGBT功率模块的内部结构是由多层不同的材料,如硅、焊料及铜等组成[49],具有不同的热膨胀系数(CTE),如图4所示,图中从上至下分别为铝、硅芯片、直接敷铜(DBC)陶瓷基板及底板。由于各层材料的热膨胀系数的差异,使得器件内部相互连接处受热后的膨胀程度不一致,于是不同材料之间的热机械应力随着温度的变化而变化,最终导致芯片的结构发生变形或连接处发生热疲劳而使器件失效[17]。IGBT功率模块中最常见失效类型主要有2种:键合引线脱落、硅芯片与直接敷铜陶瓷基板及直接敷铜陶瓷基板与底板之间的焊料层疲劳。

(1)铝键合引线脱落

导致铝键合引线与硅芯片之间脱落的主要原因是:当功率模块受到循环加热冷却后,由于硅芯片与铝之间的热膨胀系数差异,使得两者之间的压缩及拉伸应力有所差别而产生裂纹,不断反复最终导致铝线脱落[50]。由于铝键合引线脱落通常发生在焊料层疲劳失效之前,因此它是所有失效类型中最普遍的[12]。

(2)焊料层疲劳

功率模块内的焊料层发生结构变形被称为焊料层疲劳。同样的,由于直接敷铜陶瓷基板与硅芯片及直接敷铜陶瓷基板与底板之间热膨胀系数的差异,当功率模块内的温度发生变化时,会在它们之间(焊料层)产生剪切应力,最终导致焊料层发生结构变形而失效。而且后者的热膨胀系数差异比前者更大,因此后者的焊料层更容易发生疲劳[50]。

当铝键合引线与硅芯片产生裂缝或焊料层发生疲劳,会使得它们之间的电流分布不均匀而影响温度分布,材料热阻增大而影响传热性能[51],形成温度正反馈而加速铝线脱落或焊料层疲劳。

(3)键合线根部断裂

铝键根部断裂现象可以在经过长时间功率循环测试的IGBT模块中观察到。导致该失效的主要原因是超声波焊接时,其过程没有经过优化处理,例如焊接过程中,由于超声波振动而在铝键合引线根部产生裂缝[56]。与铝键合引线脱落相比,发生铝键根部断裂的过程更慢,以目前的半导体技术,该失效形式比较少见。

(4)铝金属化的重构

通常,功率模块经过功率循环后可以观察到铝金属化的重构现象。由于铝与硅芯片热膨胀系数的差异,经过不断的温度循环变化,它们之间的热机械应力会使得铝金属化而形成颗粒状,使得接触面变得粗糙,减少了金属有效的接触面积而导致电阻增大[49-50]。

2.1.2 压接式封装模块的失效机理

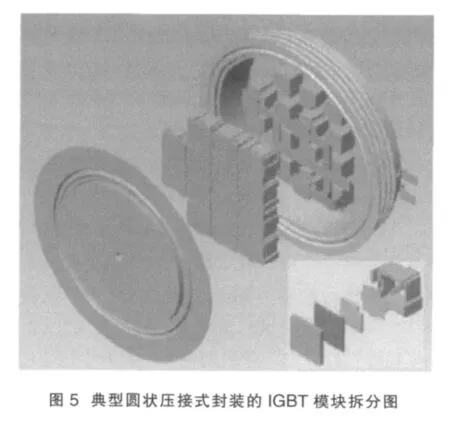

为了克服普通塑封IGBT模块的两种最主要失效形式,在许多高功率等级的风电及电力拖动应用场合,采用了压接式封装(press-pack)技术的IGBT模块。与塑封IGBT相比,通过压力接触焊接的压接式IGBT,不仅可以通过两侧散热提高功率密度,而且去除了键合引线及焊料焊接的结构方式[57],因此消除了键合引线脱落、断裂或焊料层疲劳的失效模式,器件的可靠性显著提高,图5给出了典型圆状压接式封装的IGBT模块拆分图[58]。

在压接式IGBT中,每个IGBT芯片的栅极是通过一个装有弹簧的引线联系起来的,以致引进了在塑封IGBT模块中不会出现的失效模式。如在功率循环中,弹簧因反复的压缩/膨胀而发生弹簧疲劳;温度不断变化引起弹簧应力损伤,长期的积累会引发弹簧失效;机械振动引起弹簧引线与栅极焊点的相对移动而发生栅极焊点磨损[59]。而且组成器件的材料同样拥有不同的热膨胀系数,在足够高的温度波动下,不同材料会因膨胀/压缩程度不一致而发生相对滑动,该滑动会影响材料的电热属性,最终也会使器件发生失效[60]。

2.2 电应力失效

当器件在超过额定的电压或电流范围内工作时,有可能产生过电应力而造成元器件损坏。在过电应力作用下,器件局部将会过热,当该热点温度达到材料熔点时使材料熔化,形成开路或短路,导致器件损毁[61]。过电应力可分为过压应力和过流应力。过电压包括栅极过压、集电极-发射极过压及杂散电感过压等;过电流包含擎住效应及短路现象等。

总之,除器件制造工艺及材料本身的缺陷会加速器件失效外,器件在工作过程中,由于热应力、电应力、机械应力等因素超过器件自身承受极限时也会造成器件失效。

3 变流器状态评估技术

状态评估以状态监测为基础,通过对装置所处状态加以监测,判断器件及装置的健康水平,并对模块所呈现的劣化趋势和状态进行处理,防止非计划性的故障发生,一旦发现设备出现异常迹象或这种迹象具有发展趋势,就可认定该设备具有发生故障的可能并在故障发生前采取相应的预防措施,而不是等到故障发生导致停机后才采取措施,从而提高系统可靠性,避免重大安全事故与经济损失。状态监测结合寿命预测技术,可实现装置有针对性的维修计划。因此,状态评估对器件寿命预测及可靠性评估具有举足轻重的作用。

目前国内针对变流器在线监测,在故障诊断方面开展了大量的研究工作[20-29],主要方法有基于量子神经网络的故障辨识和基于小波变换的故障诊断。国外开展功率器件状态评估方面的研究比国内早,研究内容不仅包括状态监测,还包括基于状态监测的剩余寿命预测技术,下面分别予以阐述。

3.1 功率器件状态监测技术

状态监测是指对器件状态进行实时检测,若运行状态偏离健康状态,则需要采取适当行动以保护器件不受损伤[14]。通过状态监测既可以确定故障前器件的老化状态及失效进程,又可以对已经发生故障的装置及器件实现故障诊断。近年来,IGBT功率模块状态监测技术迅速发展,国内外学者基于器件端部特性以及系统输出波形等不同方法对电力电子器件状态监测技术进行了研究。

3.1.1 基于器件端部特性的状态监测技术

IGBT功率模块老化失效可能导致其内部结构发生变化从而影响其端部特性的变化,比如饱和压降、稳态热阻、门极信号、阈值电压、关断时间都可以作为状态监测参量反映器件的老化状态。

(1)集射极饱和压降Vcesat

对IGBT模块进行加速老化实验,研究饱和压降随老化进程的变化趋势,实验结果表明饱和压降Vcesat会随器件老化进程逐渐增大[13,15,63],直至饱和压降值超过其正常标准值的15%,器件严重老化失效。文献[64]首次提出监测到由于焊料层老化和键合引线脱落共同作用而引起的饱和压降Vcesat极速下降再上升的骤变现象。功率模块老化所引起热阻和结温的增加,将导致Vcesat异常地下降,当键合引线完全脱落失效时,Vcesat又急剧上升。饱和压降骤降骤升的现象可以同时反映焊料层和键合线的老化。

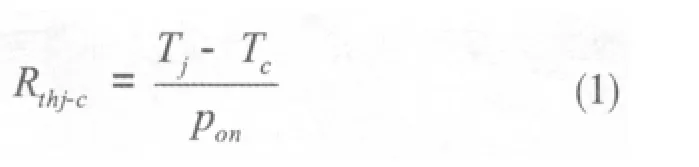

(2)结壳稳态热阻Rthj-c

焊料层在长期温度循环冲击下产生裂纹空洞会严重阻碍热量传递,使得模块的热阻Rth增加[65],因此热阻可以作为模块老化状态监测参量。文献[16]根据可测得器件结温、壳温以及功率损耗监测功率模块内部热阻的变化以反映模块焊料层失效过程的方法。研究表明,器件严重老化的标准是结到壳的稳态热阻Rthj-c有20%的增加[66]。根据热阻定义,可按下式计算:

式中:Tj和Tc分别为IGBT模块的结温和壳温;Pon为IGBT的导通损耗。该方法可跟踪系统运行工况的不断变化,实现在线状态监测。但精确的结温测量存在难度,并且实际器件都是多芯片结构,芯片之间存在热耦合现象[67],而热耦合参数很难得到,不能及时反映参数的变化,可能造成测量误差。

(3)门极信号

研究表明,由器件老化引起的门极氧化层老化会使得门极电容的参数发生变化[18],疲劳前后IGBT门极阀值电压、跨导随老化及温度变化[68],由此可以作为监测器件运行状态的变量。老化后器件的门极阀值电压高于新器件的,即VGEth会随老化进程而增大,器件变得更难开通,会对原驱动系统造成一定的影响。同时由于结温Tj升高所引发硅晶体的能带降低,载流子越容易受激发,所以VGEth随结温Tj呈现出反比变化关系。跨导是指输出电流与门极所加电压的比值,器件老化后跨导明显增大,并与温度呈负温度系数关系。文献[18]分析了老化所造成门极开通过程中密勒平台退化的物理过程,从而提出利用门极密勒平台的退化来评估器件的状态。文献[30-32]结合仿真与实验结果指出IGBT键合线脱落对门级电压电流动态波形的影响,从而提出利用门级电压电流信号进行IGBT缺陷评估的概念。文献[33-34]利用门级端电压信号进行功率模块的键合线故障识别。由于门极开通时间是纳秒级,精确地捕捉门极信号对硬件测量设备提出了更高要求。

(4)关断时间toff

文献[69]提出利用关断时间toff对IPM系列的IGBT模块进行状态评估,预知模块的失效机理。多芯片并联结构的IGBT功率模块以其较大的电流承载能力而被广泛运用,如某个硅芯片因老化失效,则电流将被分流到剩下的硅芯片,从而造成这些芯片电流密度增大,存储电荷增多,而使关断时间延长。另外由于键合引线脱落以及焊料层疲劳而引起的热阻增大和同等运行条件下模块结温升高,将同样导致关断时间延长[70]。该方法可以实现状态的在线评估,同样由于IGBT功率模块关断时间toff是微秒级甚至纳秒级的,因此对硬件测试系统的要求极高。

(5)器件端部附加传感器

基于传感器的方法能有效实现由于键合引线脱落引起的失效状态监测。文献[71]对模块内部电路结构进行了修改,在发射极引线端子S处引入辅助测量端子R,通过测量S端与D端之间的电阻值实现器件引线脱落状态的监测。类似地,在IGBT发射极引线附近并联电阻,当器件引线脱落后可监测到并联电阻两端的电压降发生变化触发辅助监测电路发出预警[69]。

3.1.2 基于系统输出波形的状态监测技术

根据变流器系统输出波形的细微变化并结合数学处理方法可以监测变流器中IGBT模块的健康状况。

电压源型三相逆变器外部输出波形谐波幅值的变化可以反映功率模块由于键合线脱落引起的老化。文献[72]采用4芯片并联结构的IGBT模块,通过剪掉芯片上的键合线来模拟键合线脱落,并且在模块底部与散热器之间加入一片导热片来模拟由焊料层老化引起的20%热阻增加量。当通过相同集电极电流时,键合线脱落或焊料层老化将会引起芯片的结温升高,从而造成开关时间发生变化,开关输出的方波发生偏移,傅立叶分解后的输出电流谐波的含量发生变化。该方法能准确监测出由键合线脱落及芯片故障所引起的失效,局限在于不能辨识出具体失效芯片及芯片个数。

文献[20]提出用量子神经网络来辨识变流器中发生故障的IGBT模块,先用仿真软件模拟各种故障类型,得到相应的故障波形,并将其作为网络的输入样本数据,再把电路的故障类型作为网络的输出样本,最后由神经网络来学习及记忆电路的故障信息和故障类型的映射关系,并将其用于故障诊断。文献[73]提出用小波变换对变流器中的IGBT进行故障诊断,同样采取将故障后的波形映射到小波子空间,用小波系数矩阵表示,然后按矩阵的能量分布特征对当前的故障波形进行分类,并采用矩阵相似度量法,实现类中矩阵相似匹配,最后以矩阵和故障波形的相似性为依据来实现故障诊断。这类方法能迅速辨识发生故障的系统,但不能反应逐渐老化而未发生故障的器件的中间状态。

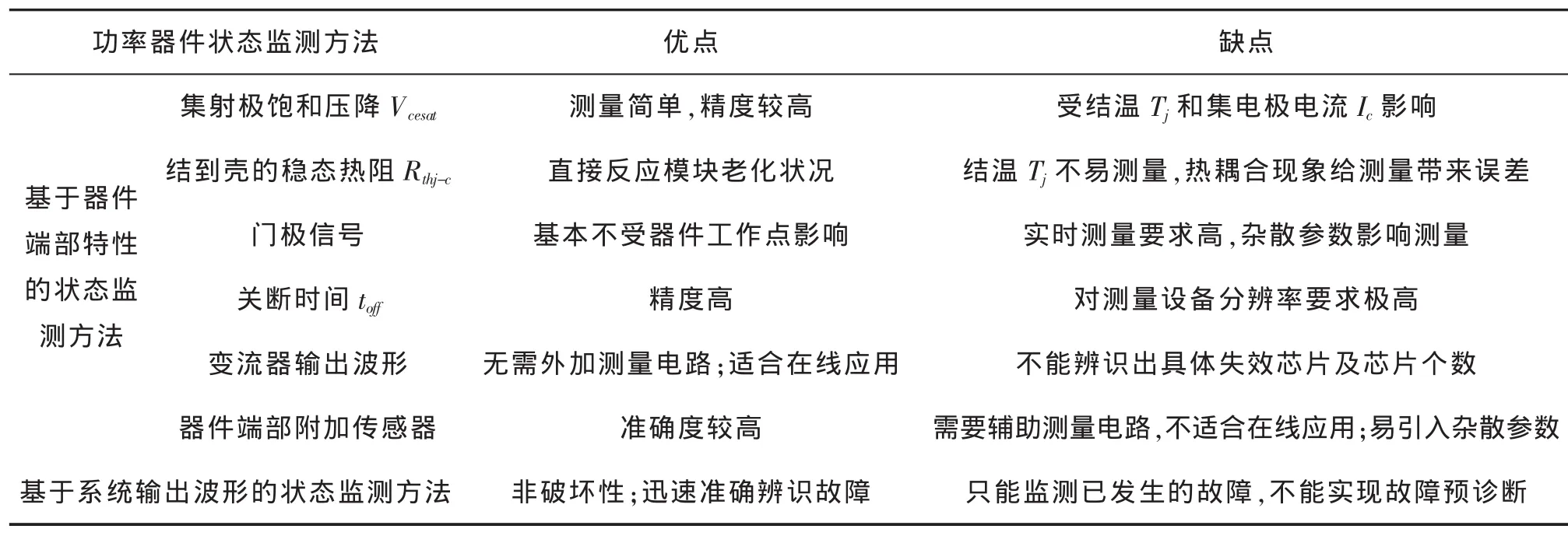

上述讨论的功率器件各种状态监测方法优缺点对比情况如表1所示。可以看出:①基于器件端部特性的状态监测方法能直观反映器件的失效过程,但各方法又具有各自的局限性。②基于系统输出波形的状态监测方法通过对监测到的状态变量进行数学建模处理,识别系统故障及种类,该方法具有经济、实用以及非破坏性的特点,目前已引起业界关注并成为突破技术瓶颈的重要研究方法。

总之,状态监测作为装置和器件状态评估的基础性工作,不仅有利于装置的故障诊断,而且对预防故障发生,监测器件的健康水平和老化状态,从而为进一步实现器件剩余寿命预测提供重要理论支撑。但到目前为止,没有一种状态监测方法能比较全面准确地反映器件的健康状况。

3.2 功率器件的寿命预测方法

寿命预测是功率器件可靠性评估的重要内容。所谓寿命预测,是指针对器件的实际工作环境对其寿命进行估算。其意义在于,一方面,寿命预测能及时反映器件连续可靠工作的能力,从而给设备的检修维护提供理论指导。另一方面,寿命预测也可以为制造商提供器件设计上的指导,使得新的器件具有更长的使用寿命。

3.2.1 寿命预测模型

在功率器件寿命预测模型方面,国外学者研究和提出了许多寿命预测模型。为更好说明不同模型的特征,可以把这些寿命预测模型分成两类:解析模型和物理模型[74]。

⑴解析模型

解析寿命模型描述的是功率循环中,失效周期数Nf与某些参数的关系:如结温、结温幅值变化、循环频率等,它是在加速老化寿命试验中,基于数据统计得到的。根据文献的报道,解析寿命模型可以分为三种:Coffin-Manson模型[13];Norris-Landzberg模型[74];Bayerer模型[39]。

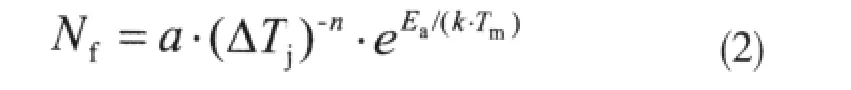

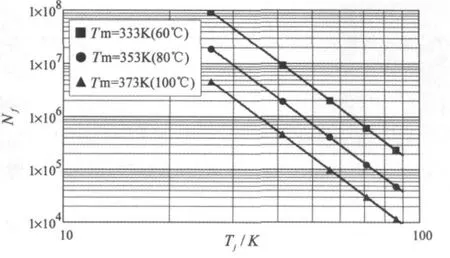

上世纪90年代初,LESIT项目利用来自欧洲及日本的不同器件制造商得到的各种IGBT功率模块,通过加速老化试验,总结了Coffin-Manson寿命模型,该模型受到了广泛应用,它考虑了器件结温的平均值Tm及结温幅值变化ΔTj的影响:

式中:参数a、n及激发能量常数Ea可通过数值仿真或试验测量得到;k为波尔兹曼常量。

图6为文献[13]利用上述模型得到的模块功率循环次数与结温之间关系曲线。从图可以看出,平均结温越高,结温波动幅度越大,器件有效功率循环次数就越少。说明器件使用寿命同时受到平均结温,结温波动幅度的影响,但结温变化幅度对功率器件的可靠性影响更大,起主要支配作用。因此,若能有效控制器件结温的波动幅度,将有利于提高器件运行可靠性。

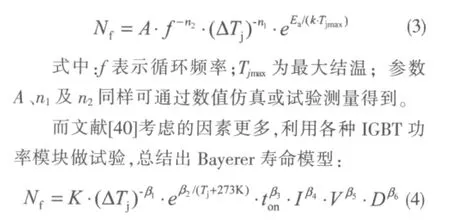

随着器件制造技术的改进,研究发现其他因素:如功率循环频率、加热及冷却时间等也会影响器件的寿命[40,74]。基于Coffin-Manson模型,文献[74]又总结出了Norris-Landzberg寿命模型:

表1 功率器件状态监测方法优缺点比较

图6 功率循环次数Nf与结温之间的关系

式中:Tj表示最大的结温;I为工作电流;ton为加热(导通)时间;V为阻断电压;D为铝键合线的直径;常数K及β可通过一系列大量的试验数据与曲线拟合的方法得到。

尽管解析寿命模型受到广泛应用,然而它还是存在一些局限性:如它纯粹是基于数据统计的方式得到的,没有涉及到功率模块的物理失效机理;若制造器件的材料或技术发生变化,原来的模型参数就不适用了,需要重新做大量的试验以确定各个参数。

⑵物理模型

为了克服解析寿命模型诸多缺点,学者们开始研究基于物理失效的器件寿命模型。物理寿命模型是基于应力-应变变形原理的损伤与断裂机理来预测应力、损伤及可靠性,可以通过仿真或实验得到的,但需要预先知道器件的失效机理及变形机制[17,69]。由于器件的失效机理主要是由于铝键合引线脱落及焊料层疲劳造成的,因此物理失效模型主要从这两种机理进行研究。

研究铝键合线疲劳失效主要基于损伤机理,如需要知道器件材料的应变强度因子ΔKε。文献[75]通过功率循环试验,结合材料物理属性及有限元分析模型,利用数据ΔTj、最大结温Tjmax、铝键合线与硅芯片之间的裂纹长度b及应变强度因子ΔKε进行仿真,得到的功率循环失效周期数与试验结果非常吻合。

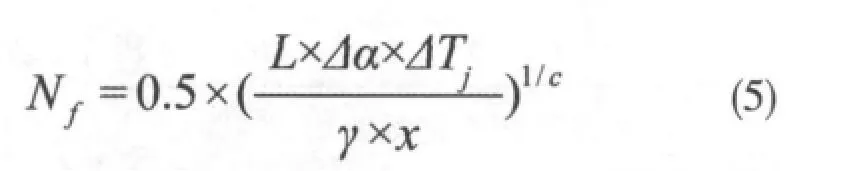

焊料层疲劳失效起初是从高密度的电子封装中开始研究,如触发器、球栅阵列结构 (BGA)的PCB等[72],而该疲劳失效模型同样可以应用到功率器件的焊料层疲劳。文献[50]借助于Coffin-Manson模型,基于热机械疲劳失效机理,得到了不同的焊料层疲劳寿命模型:

式中:Δα为焊料层两侧材料的热膨胀系数差;x与L分别为焊料层的厚度与长度;γ为焊料层的韧性因子;c为疲劳指数。

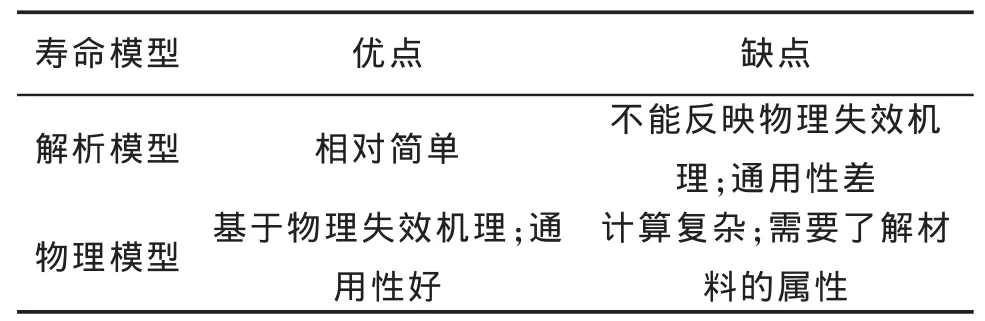

3.2.2 寿命预测模型比较

需要指出的是,寿命预测解析模型只能预测尚未使用的新模块在某一恒定结温波动幅度(恒幅载荷)下的全周期寿命,未考虑器件内部疲劳老化对结温和寿命预测的影响,而物理模型则弥补了这个缺陷。根据物理模型可以从材料的属性上理解器件失效机理,但需要了解材料的物理特性以及器件的设计过程。该方法涉及到材料的物理、化学属性,目前从事电气领域的研究人员还很少涉入,还有待进一步研究。对于器件的两种寿命预测模型优缺点总结如表2所示。尽管解析寿命模型简单,但是该模型与物理失效机理基本上无关,对它的应用缺乏足够的理论依据,而基于物理失效机理的模型,才刚刚发展,还需要进行深入的研究。

3.2.3 寿命模型的实际应用

实际工作中,功率模块的结温是随着载荷的实时变化而变化的,这将导致模块内部各部分产生变化的热机应力,而功率器件的疲劳失效正是其长期经受的热机应力产生的损伤不断累积的结果。因此,对于长期处于不同结温波动幅度下的功率器件进行寿命预测,并不能简单套用前述的寿命预测模型。功率器件疲劳寿命预测有一套其自身的理论,这个理论称为Miner线性损伤理论[59]。该理论认为,每个温度循环变化都会对器件造成一定的损伤,逐渐积累后最终导致器件失效。由于Miner线性积累损伤理论形式简单,使用方便而受到普遍应用。

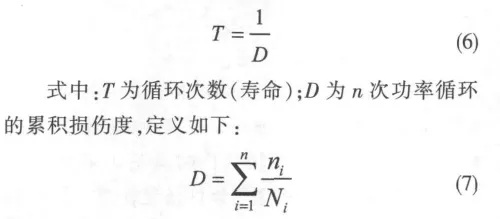

基于Miner线性累积损伤理论的寿命计算公式为:

表2 两种寿命预测模型优缺点比较

式中:ni与Ni分别为第i种情况下的循环次数和功率循环失效次数,当D等于1时器件失效。因此,定义疲劳失效判据D=1。

此外,Miner理论没有考虑不同载荷水平顺序对寿命的影响,而环境温度、开关频率、焊接层疲劳老化等都对功率器件寿命有一定影响,因此可以根据材料在各种工况下的载荷谱并结合Miner累积损伤理论来预测其疲劳寿命[76]。

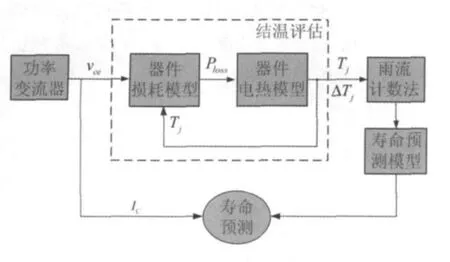

功率器件的寿命预测基本过程如图7所示,分为如下步骤:①功耗计算:根据变流器运行条件计算器件的功率损耗;②结温计算:根据模块损耗,利用模块的等效热路模型计算模块结温Tj随时间变化的过程;③数据分析:应用雨流算法等统计计数法对结温变化历史过程进行统计,获取其不同温差、结温平均值及其相应循环次数等数据;④寿命预测:根据功率模块寿命预测模型计算模块寿命。

图7 功率器件寿命预测过程

功率器件寿命预测作为功率器件状态评估的重要组成部分,为评估器件可靠性提供了理论支撑,为系统制定检修计划提供重要参考,同时降低了设备维修成本。

4 变流器状态控制技术

如前所述,功率器件是变流器中可靠性最低的元件。为提高变流器可靠性,首先需要提高功率器件的可靠性。目前主要有两类方法,一类是改进器件设计与制造工艺,另一类是采用状态控制技术。前者通过在器件设计与制造过程中采用新材料、新结构、新工艺等手段提高器件本身的可靠性。后者通过状态监测获取器件运行过程中的实时状态信息,对器件的状态进行评估,以判断其是否有发生故障的可能,是否需要变更运行模式,从而采取相应的措施,提高器件运行可靠性。相比于前述的状态评估,我们称之为“状态控制”,状态控制包括器件内部结温控制和外部散热管理。但随着技术不断成熟,从改进器件工艺角度提高可靠性已越来越受空间、效率和成本限制。而基于状态监测的器件结温控制及外部热管理将是提高器件可靠性的重要途径,也是该研究领域的发展趋势,下面予以介绍。

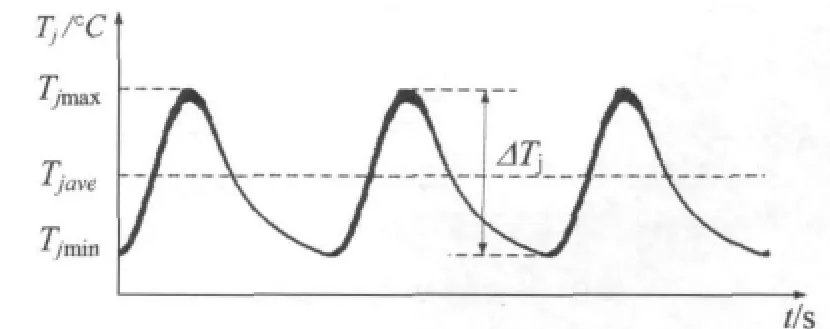

4.1 状态控制的依据

状态控制通过状态监测对器件的状态进行评估,以判断其是否有发生故障的可能,是否需要变更运行模式,从而采取相应的措施,提高器件运行可靠性。受器件实际工况的影响,热应力导致的可靠性问题是一个不容忽视的因素。由于器件处理功率的波动性,芯片结温也会跟着循环波动(如图8所示)。热膨胀系数的差别导致各材质层不均等的热应力,结温过高或温度变化幅度过大均易引起器件内部疲劳损伤或失效,从而影响器件可靠性。因此,影响器件运行可靠性的主要因素是结温波动幅度,平滑结温波动是提高器件可靠性的有效方式。

图8 功率器件的结温波动

器件结温波动量的计算公式[41]:

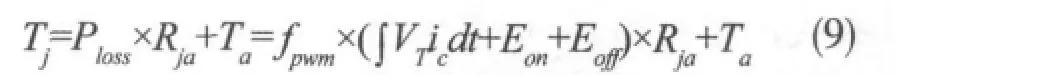

结温计算公式

式中:Tjmax和Tjmin分别为一个周期内结温的最大值和最小值;Ta为环境温度;fpwm为器件的开关频率;VT与ic是器件导通压降与导通电流;Rja为结到环境的热阻;积分项为通态损耗,Eon,Eoff分别是器件开通、关断时的开关能量损耗,是开关开通时间与关断时间的函数。一般情况下,热阻可以认为基本恒定,器件导通压降变化很小,为调节器件结温,可以改变的因素有开关频率、负载电流、开关导通和关断时间,以及外部环境温度。因此,可以通过调节这些相关参数即可调节结温波动幅度,从而提高器件运行可靠性。

4.2 状态控制方法

4.2.1 器件内部结温控制

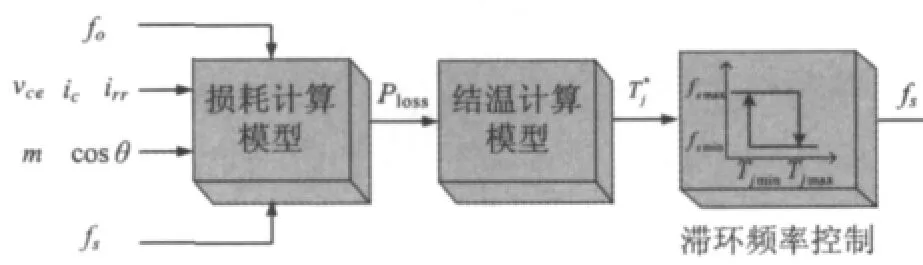

在提高器件可靠性,延长器件使用寿命方面,抑制结温波动的幅值ΔTj比减小结温平均值Tm更有效。文献[35]指出,结温波动幅值小于3 K将不会对器件寿命产生影响。因此,为提高器件可靠性,必须对结温脉动量进行控制。内部结温控制的关键是能有效平滑结温波动幅度,由(9)式可以看出,通过调节开关频率,开关调制方式和驱动波形可以达到这一点。

⑴开关频率调整

通常IGBT功率器件在应用中,开关频率比较大,会引起较大的开关损耗,因此若能将器件开关损耗降下来,则可达到结温控制的目的。与开关损耗密切相关的因素是开关频率,因此可以通过改变开关频率实现器件结温控制。即结温低时适当提高开关频率,结温过高时适当降低开关频率,通过频率控制结温的思路如图9所示。

图9 开关频率控制框图

据文献报道,目前主要采用滞环频率控制的方式调节调节开关频率。文献[77]以三相感应电机中的三相逆变器为背景,当电机启动时,输出频率比较小,以额定负载电流工作时会导致功率模块发生较大的结温波动,因此提出了调节开关频率来限制功率模块的结温。文献[40]在类似直流跳变负载应用中,在不同的工作点,采样不同的开关频率,使得器件的结温幅值变化尽可能地小,从而提高模块寿命。

⑵开关调制方式调整

功率变流器大多采用空间电压矢量调制(SVPWM),因此可以通过改进开关调制算法控制开关损耗,从而达到结温控制的目的。基于损耗最小SVPWM的控制思想被用于器件结温管理,同时不影响变流器的输出性能[46-48]。在同样的输出性能下,SVPWM算法较SPWM,滞环电流控制等算法损耗更小,对结温的控制效果更好[47]。由于空间电压矢量调制中零矢量的选择对器件导通损耗有一定影响,因而可以通过适当的选择零矢量,减少开关次数,如FT60调制技术[47]。文献[79]提出了电动汽车中功率逆变模块的结温管理措施,通过变更开关调节方式,以温度控制为外环,电流(转矩)控制为内环,成功将温度控制环整合到电动汽车变流器驱动控制系统。

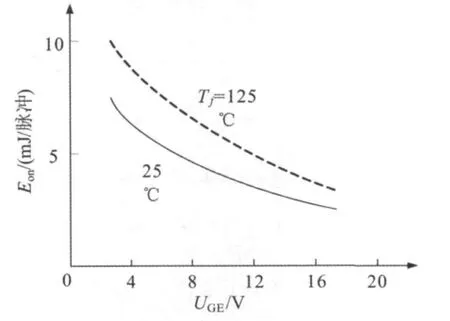

⑶开关驱动波形调整

由于器件开关损耗还受门极驱动信号影响 (如图10),因此可以通过外部驱动电路设计调整开关驱动波形实现损耗控制[80]。开关驱动波形调整包括调节驱动电压的上升和下降时间、驱动电压幅值等。该方法的局限在于,若调整开关驱动波形的上升下降时间,则对驱动电路的速度和精度要求较高,受功率模块实际工作情况影响,驱动波形幅值也有一个有限的调节范围。

图10 IGBT开通损耗与门极驱动电压的关系

⑷负载电流调节

在功率变流器的实际运行过程中,若条件允许,还可以通过改变运行模式,调节负载大小来改变器件功耗,从而降低芯片平均结温并减小结温脉动量。考虑到频率调节范围有限的缺点,文献[40]在调节频率的基础上,增加了负载电流调节,由于负载电流对器件的导通损耗及开关损耗影响比较大,因此适当地调节电流,就可明显地达到控制结温的目的。但是调节负载电流会影响到原来的控制系统,而且也会影响系统的输出功率,因此该方法的应用是非常有限的。

4.2.2 器件外部热管理

由(10)式可以看出,通过改变环境温度也可以间接影响器件结温,这可以由器件外部热管理实现。文献[81]提出一种减小结温波动幅度的方法,即在结温波峰时加快外部风扇散热以降低结温,在结温波谷处减缓或停止风扇散热,同时给功率模块加热以提高结温,此方法虽然以增加平均结温为代价,但能大大平滑结温波动幅度,只要平均结温不超过额定上限,将有利于提高器件可靠性,延长器件使用寿命。但由于风扇转速不能快速大幅度的变化,使得该方法仍然不适用以工频尺度波动的器件结温调节。

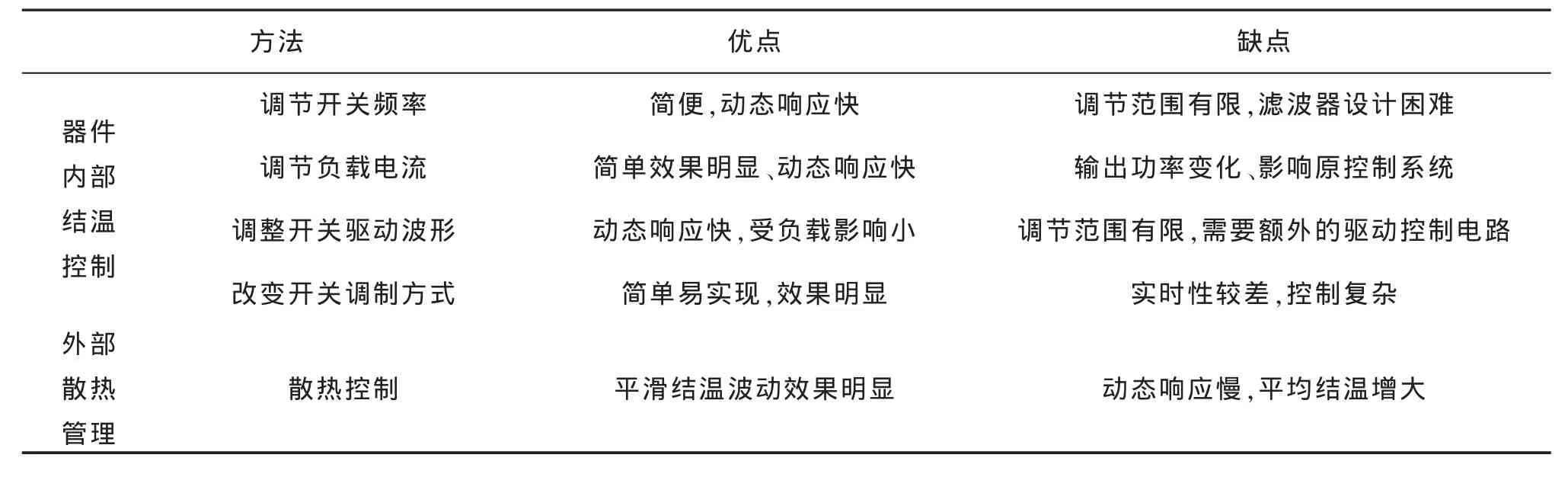

4.3 状态控制技术比较

表3 变流器状态控制技术对比

在提高变流器及器件可靠性的各类方法中,改进器件工艺及封装属于提高模块本身的制造可靠性,而状态控制则属于提高模块的运行可靠性。各种方法的对比情况如表3所示。在两种状态控制方法中,内部结温管理的本质是器件功耗控制,外部热管理的本质是加快或延缓外部热传导。具体来看,改变开关频率调节温度的控制策略研究大多仅针对单个器件的简单系统,变频方式也仅限于滞环控制等少数方法。实际开关频率的变化范围有限,通过改变开关频率来调节结温需要考虑对变换器的输出波形和稳定性产生的影响,此类问题现有文献均未充分考虑。通过改变调制算法实现变流器中器件结温平衡及控制是可行的,但现有研究大多局限于仿真验证,实验验证很少,少数有实验分析的研究也仅限于单个器件及直流变换器等简单系统,而且结温管理措施单一。通过外部散热控制提高器件可靠性思路清晰,效果明显,但动态响应慢,该部分研究尚有较大的发展空间。

5 结论与展望

电力电子变流装置的可靠性问题是现代电力工业中一个亟待解决的关键问题。功率器件是变流装置中可靠性最低的部分,其可靠性直接关乎整个系统运行可靠与否。目前国内外正积极开展功率变流器的可靠性研究,包括可靠性评估和状态控制两个方面,文中系统阐述了功率变流器可靠性研究的各方面内容。综合来看,国内对器件可靠性研究起步较晚,研究内容大多集中在装置的故障诊断和功率器件的封装可靠性两个方面,在可靠性评估、寿命预测、状态监测等方面的研究尚不够深入和完善。由于国外较为全面地掌握了半导体芯片的设计、制造和封装工艺,因此在变流器可靠性方面的研究也较为成熟,从故障机理到状态监测,从可靠性评估到寿命预测均进行了较为充分的研究。下面将国内外研究成果及其发展趋势总结如下:

(1)功率器件作为电力电子变流装置的重要组成部分,是整个装置中最为脆弱的部件,其可靠程度在一定程度上决定了整个装置的可靠性,目前功率器件的失效机理仍未被充分认识。

(2)非平稳工况导致的器件结温大幅度波动是影响功率变流器可靠性的主要因素,处理功率的波动性和难以预测性是功率变流器的典型特征。

(3)变流器状态评估技术的发展仍然有赖于状态监测技术的进步,到目前为止尚未有一种状态监测方法能比较全面准确地反映变流器的健康水平。

(4)以状态监测为基础,建立在疲劳累积损伤理论基础上的功率器件剩余寿命预测技术将是变流器可靠性评估的一个重要研究方向,该领域的研究将为功率变流器的检修维护提供理论支撑。

(5)以提高设备运行可靠性为目标的变流器状态控制技术正逐步成为国内外的研究热点,也代表变流器可靠性研究的一个发展方向。该领域的研究将大大提升功率变流器的运行可靠性,十分有利于延长设备的使用寿命。

(6)随着可再生能源发电功率等级的进一步提高,压接式封装的功率模块将更多地用于功率变流器中,以此类模块为基础的变流器可靠性研究将会有较大的发展空间。

最后,必须指出,功率变流器的可靠性是建立在其内部元件各自可靠性基础上的,除功率器件外,电容元件、驱动电路等部分的可靠性也会影响变流装置的整体可靠性。

[1]Ribrant J and Bertling L M.Survey of failures in wind power systems with focus on Swedish wind power plants during 1997–2005[J].IEEE Trans.on Energy Conversion,2007,22(1):167-173.

[2]赵燕峰,曹国荣,蒋耀生,许浩.风电变流器中IGBT的可靠性研究[J].电力电子技术,2011,45(8):104-106.

[3]屈维谦,王久和.大容量IGBT可靠性的分析[J].电气开关,2008(4):1-4.

[4]陈克选,张旺,杜永鹏.IGBT使用可靠性研究[J].电焊机,2007(5):23-26.

[5]刘鹿生.IGBT及其子器件的几种失效模式[J].电力电子,2006(5).42-46.

[6]赵争鸣,白华,张海涛,袁立强,刘建政.三电平变频器中的IGBT失效机理分析[J].电力电子论坛,2004,2(5):30-34.

[7]苏玉淋.功率电源中IGBT失效机理及其检测方法的研究[D].西安:西安理工大学,2008.

[8]李峰.功率IGBT的若干失效问题研究[D].西安:西安理工大学,2009.

[9]王彦刚.IGBT模块热行为及可靠性研究 [D].北京:北京工业大学,2000.

[10]陈明,胡安,唐勇,汪波.IGBT脉冲工作时结温特性及温度分布探测研究[J].西安交通大学学报,2012,46(4):65-71.

[11]陈明,胡安,刘宾礼.绝缘栅双极型晶体管失效机理与寿命预测模型分析[J].西安交通大学学报,2011,45(10):1-8.

[12]Wu M,Hled M,Jacob P,Scacco P,Birolini A.Investigation on the long term reliability of power IGBT modules[C].Proceedings of International Symposium on Power Semiconductor Devices&ICs,1995:443-448.

[13]M Held,P Jacob,G Nicoletti,P Scacco,M H Poech.Fast power cycling test for IGBT modules in traction application[J].Journal of Electronics,1999,86(10):1193-1204.

[14]Yang S,Xiang D,Bryant A,Mawby P,Ran L and Tavner P.Condition monitoring for device reliability in power electronic converters-a review [J].IEEE Transaction on Power Electronics,2010,25(11):2734-2752.

[15]V A Sankaran,C Chen,C S Avnat,X Xu.Power cycling reliability of IGBT power modules[C].IEEE Industry Application Society Annual Meeting,1997:1222-1227.

[16]Dawei Xiang,Li Ran,Tavner P,Shaoyong Yang,Bryant A,Mawby P.Monitoring solder fatigue in a power module using the rise of case-above-ambient temperature[J].IEEE Transactions on Industry Applications,2011,47(6):2578-2591.

[17]Musallam M,Buttay C,Whitehead M,Johnson C M.Real-time compact electronic thermal mod eling for health monitoring[C].European Conference on Power Electronics and Applications,2007:1-10.

[18]M Rodriguez,A Claudio,D Theilliol,L G Velan.A new fault detection technique for IGBT based on gate voltage monitoring [C].In IEEE Power Electronics Specialists Conference(PESC),2007:1001-1005.

[19]Yi Ding,Poh Chiang Loh,Kuan Khoon Tan,Peng Wang,Feng Gao.Reliability evaluation of three-level inverters[C].Proc.of IEEE APEC.2010:1555-1560.

[20]龙伯华,谭阳红,许慧,等.基于量子神经网络的电力电子电路故障诊断[J].电工技术学报,2009,24(10):171-175.

[21]马伟明,胡安,王零蓉.基于电压波形分析的十二相整流装置故障诊断[J].电工技术学报,1997,12(6):49-54.

[22]张志学,马皓,毛兴云.基于混杂系统模型和事件辨识的电力电子电路故障诊断[J].中国电机工程学报,2005,25(3):49-53.

[23]陈如清.采用新型粒子群算法的电力电子装置在线故障诊断方法[J].中国电机工程学报,2008,28(24):70-74.

[24]胡清,王荣杰,詹宜巨.基于支持向量机的电力电子电路故障诊断技术 [J].中国电机工程学报,2008,28(12):107-111.

[25]梅樱,孙大南,韦中利,王 磊,刁利军.一种基于矢量控制的变流器故障诊断方法 [J].电工技术学报,2010,25(3):177-182.

[26]马皓,徐德鸿.电力电子装置在线检测与故障诊断系统[J].电测与仪表,1999,36(4):40-42.

[27]鲁宗相,刘文华,王仲鸿.基于k/n(G)模型的STATCOM装置可靠性分析 [J].中国电机工程学报,2007,27(13):12-17.

[28]蔡金锭,鄢仁武.ARMA双谱分析与离散隐马尔可夫模型在电力电子电路故障诊断中的应用[J].中国电机工程学报,2010,30(24):54-60.

[29]肖岚,李睿.逆变器并联系统功率管开路故障诊断研究[J].中国电机工程学报,2006,26(4):99-104.

[30]S Q Zhou,L W Zhou,P J Sun.Monitoring Potential Defects in an IGBT Module Based on the Dynamic Changes of Gate Current[J].IEEE Transactions on Power Electronics,2013,28(3):1479-1487.

[31]周雒维,周生奇,孙鹏菊.基于杂散参数辨识IGBT模块内部缺陷诊断方法[J].电工技术学报,2012,27(5):156-164.

[32]周生奇,周雒维,孙鹏菊,吴军科.功率谱密度分析在IGBT模块缺陷诊断中的应用[J].电力电子技术,2012,46(7):49-51.

[33]Kexin Wei,Mingxing Du,Linlin Xie,Jian Li.Study of Bonding Wire Failure Effects on External Measurable Signals of IGBT Module[J].IEEE Transactions on Device and Materials Reliability,2012,99:1-7.

[34]Du Mingxing,Wei Kexin,Li Jian,Xie Linlin.Condition monitoring IGBT module bond wire lift-off using measurable signals[C].International Power Electronics and Motion Control Conference(IPEMC),2012(2):1492-1496.

[35]Dirk Hirschmann,Dietmar Tissen,Stefan Schro¨der,Rik W De Doncker.Reliability prediction for inverters in hybrid electrical vehicles [J].IEEE Transactions on Power Electronics,2007,22(6):2511-2517.

[36]Musallam M,Johnson C M,Chunyan Yin,Bailey C,Mermet-Guyennet M.Real-Time Life consumption power modules prognosis using on-line rainflow algorithm in metro applications[C].ECCE,2010:970-977.

[37]Bryant A T,Mawby P A,Palmer P R,et al.Exploration of power device reliability using compact device models and fast electro-thermal simulation[J].IEEE Transactions on Industry Applications,2008,44(3):894-903.

[38]Smet V,Forest F,Huselstein J J,et al.Ageing and failure modes of IGBT modules in high temperature power cycling [J].IEEE Transactions on Indus trial Electronics,2011,58(1):191-200.

[39]Bayerer R,Hermann T,Licht T,Lutz J,Feller M.Model for power cycling lifetime of IGBT modules-various factors influencing lifetime[C].Proc.of CIPS,2008:1-6.

[40]Murdock D A,Torres J E R,Connors J J,et al.Active thermal control of power electronic modules [J].IEEE Transactions on Industry Applications,2006,42(2):552-558.

[41]Lixiang Wei,Jeffrey McGuire,Richard A Lukaszewski.Analysis of PWM frequency control to improve the lifetime of PWM inverter[J].IEEE Transactions on Industry Applications,2011,47(2):922-929.

[42]Weckert M,Roth-Stielow J.Lifetime as a control variable in power electronic system[C].Emobility-Electrical Power Train,2010:1-6.

[43]Mahera Musallama,Paul P Acarnleyb,C Mark Johnsona,et al.Power electronic device temperature estimation and control in pulsed power and converter applications[J].Control Engineering Practice,2008,16(12):1438-1442.

[44]Marco Weckert,J?rg Roth-Stielow.Chances and limits of a thermal control for a three-phase voltage source inverter in traction applications using permanent magnet synchronous or induction machines[C].EPE,2011:1-10.

[45]耿莉,陈治明,R Kruemmer,T Reimann,J Petzo ldt.结温在线控制系统的IGBT功率模块热耦合模型[J].微电子学,2003,33(4):294-297.

[46]Dae-Woong Chung,eung-Ki Sul.Minimum-loss strategy for three-phase PWM rectifier[J].IEEE Transactions on Industry Applications,1999,46(3):517-526.

[47]Nejadpak A,Mirafzal B,Mohammed O,Lixiang Wei.Effects of different switching algorithms on the thermal be-havior of IGBT modules under pulse-load conditions[C].Proc.IECON,2010:451-456.

[48]Lixiang Wei,Kerkman R J,Lukaszewski RA,et al.Analysis of IGBT power cycling capabilities used in doubly fed induction generator wind power system[J].IEEE Transactions on Industry Applications,2011,47(4):1794-1801.

[49]Josef Lutz.IGBT-Modules:Design for Reliability[C].IEEE Proc.of EPE,2009:1-3.

[50]Ciappa M.Selected failure mechanisms of modern power modules[J].Microelectronics Reliability,2002,42(4-5):653-667.

[51]Lutz J,Schlangenotto H,Scheuermann U,Doncker R D.Semiconductor power devices:physics,characteristics,reliability[M].New York:Wiley,2011.

[52]周慧德.开关电源中铝电解电容可靠性的研究[D].哈尔滨:哈尔滨工业大学,2010.

[53]Yang S,Bryant A,Mawby P,Xiang D,Ran L and Tavner P.An industry-based survey of reliability in power electronic converters[J].IEEE Transaction on Industry Applications,2011,47(3):1441-1451.

[54]Institut für Solare Energieversorgungstechnik.Germany Wind Energy Report 2008[R].Europe:ISET,2008.

[55]Matthias Boettcher,Friedrich W Fuchs.Power electronic converters in wind energy systems considerations of reliability and strategies for increasing availability[C].Conference on Power Electronics and Applications(EPE),2011,1-10.

[56]Daniel Malvestam.Implementation of an in situ non contact temperature controller for active thermal fatigue tests of power electronics [M].Diploma Thesis,Institute fur Mikrosystemtechnik (IMTEK),University of Freiburg,2006.

[57]Benavides N D,McCoy T J,Chrin M A.Reliability improvements in integrated power systems with pressure contact semiconductors [C].American Society of Naval Engineers,2009.

[58]Golland A,Wakeman F.Application of press-pack IGBTs in traction refurbishment[C].Applied Power Electronics Conference and Exposition(APEC),2005(3):2030-2035.

[59]Cristian Busca.Modeling lifetime of high power IGBTs in wind power applications-an overview [C].International Symposium on Industrial Electronics(ISIE),2011:1408-1413.

[60]Cova P,Nicoletto G,Pirondi A,Portesine M,Pasqualetti M.Power cycling on press-pack IGBTs:measurements and thermo-mechanical simulation [J].Microelectronics Reliability,1999,39(6-7):1165-1170.

[61]孔学东,恩云飞.电子元器件失效分析与典型案例[M].北京,国防工业出版社,2006.

[62]鲁光祝,向大为.IGBT功率模块状态监测技术综述[J].电力电子,2011(2):5-10.

[63]A Oukaour,B Tala-Ighil,B Pouderoux,M Tounsi,M Bouarroudj-Berkani,S Lefebvre,B Boudart.Ageing defect detection on IGBT power modules by artificial training methods based on pattern recognition[J].Microelectronics Reliability,2011,51(2):386-391.

[64]Y Xiong,X Cheng,Z Shen,C Mi,H Wu,and V Garg.Prognostic and warning system for power-electronic modules in electric,hybrid electric,and fuel-cell vehicles[J].IEEE Transactions on Industrial Electronics,2008,55(6):2268–2276.

[65]R Dunipace.Test saturation voltage to achieve high efficiency-part one [J].Power Electronics Technology,2008:32–35.

[66]A Hamidia,N Becka,K Thomasb,E Herrb.Reliability and lifetime evaluation of different wire bonding technologies for high power IGBT modules [J].Microelectronics Reliability,1999,39(5):1153-1158.

[67]Moez Ayadi,Mohamed Amine Fakhfakh,Moez Ghariani and Rafik Neji.Electrothermal modeling of hybrid power modules [J].Microelectronics International,2010,27(3):170-177.

[68]Nishad Patil,Diganta Das,Kai Goebel.Identification of failure precursor parameters for Insulated Gate Bipolar Transistors(IGBTs)[C].International Conference on Prognostics and Health Management,2008:1-5.

[69]B Farokhzad.Method for early failure recognition in power semiconductor modules [P].US Patent 6,145,107,to Siemens,2000.

[70]Douglas W Brown,Manzar Abbas,Antonio Ginart.Turnoff time as an early indicator of insulated gate bipolar transistor latch-up[J].IEEE Transactions on Power Electronics,2012,27(2):1734-1752.

[71]J Lehmann,M Netzel,R Herzer,S Pawel.Method for electrical detection of bond wire lift-off for power semiconductor[C].In International Symposium on Power Semiconductor Devices&IC's(ISPSD),2003:333-336.

[72]Dawei Xiang,Shaoyong Yang,Li Ran.Change of terminal characteristics of a voltage source inverter (VSI)due to semiconductor device degradation[C].13th European Conference on Power Electronics and Applications,2009:1-10.

[73]徐飞.逆变器中IGBT的保护和故障诊断研究[D].长沙:中南大学,2009.

[74]Kovacevic IF,Drofenik U,Kolar JW.New physical model for lifetime estimation of power modules[C].Power electronics conference(IPEC),2010:2106–2114.

[75]Sasaki K,Iwasa N,Kurosu T,Saito K,Koike Y,Kamita Y,Toyoda Y.Thermal and struc tural simulation techniques for estimating fatigue life of an IGBT module[C].Proceedings of the 20th International Symposium on Power Semiconductor Devices&IC’s,2008:181-184

[76]杨立峰.基于载荷谱进行汽车前轴寿命估算方法研究[D].长春:吉林大学,2009.

[77]Blasko V,Lukaszewski R,Sladky R.On line thermal model and thermal management strategy of a three phase voltage source inverter[C].Proc.IEEE IAS,1999:1423-1431.

[78]Musallam M,Acarnley P P,Johnson,C M Pritchard L,Pickert V.Estimation and control of power electronic device temperature during operation with variable conducting current[J].IET Circuits Devices System,2007,1(2):111-116

[79]Yo Chan Son,Gabriel Gallegos-Lopez,Silva Hiti,Michael Milani,Milun Perisic.Power inverter module thermal management[P].US,7755313B2,[P/OL],Jul.13,2010,http://www.Freepatentsonline.com/7755313.html.

[80]Wu T,Castellazzi A.Temperature adaptive IGBT gatedriver design[C].Proc.EPE,2011:1-6.

[81]Xiang Wang,Alberto Castellazzi,Pericle Zanchetta.Regulated cooling for reduced thermal cycling of power devices[C].Proc.IEEE IPEMC,2012:238-244.