造船企业能源管理和节能技术探讨与实践

2013-09-26王永良戴建恒

王永良,戴建恒

(1.中船澄西船舶修造有限公司,江阴 214433;2.上海外高桥造船有限公司,上海 200137)

0 引言

“十二五”期间,国家把节能减排放在了战略地位,作为调结构、转方式的重要推手。经济的飞速发展也伴随着能源的快速消耗,统计显示,中国的经济总量占世界的10%,消耗的能耗却占到20%。节能降耗已经成为实现可持续发展,转变增长方式,促进绿色发展的重要途径。造船企业是能源消耗大户,规模以上的造船企业一年的能源费用支出少则几千万,多达几个亿。通过管理和节能等技改措施,一年节约能源费用将是十分可观的。因此无论从国家宏观层面还是船舶行业,乃至船企本身,加强能源管理,推进节能技术应用,降低能耗都已势在必行。

1 国内船舶企业能源管理现状

造船企业能源具有消耗能源种类多、能源使用的区域分布广、使用能源的人多、随机性大等特点。各类能源费用所占比例分布大致如图1所示。

这些特点决定了造船企业能源管理的难度很大,不可能像汽车、化工、电子等企业一样能够完全依赖流水线节拍生产工艺而固化能耗。在造船企业中,一线工人的技能和作业习惯在很大程度上影响着能源消耗,而能源管理相对其它行业来讲,管理模式都比较粗放。

图1 各类能源消耗比例图

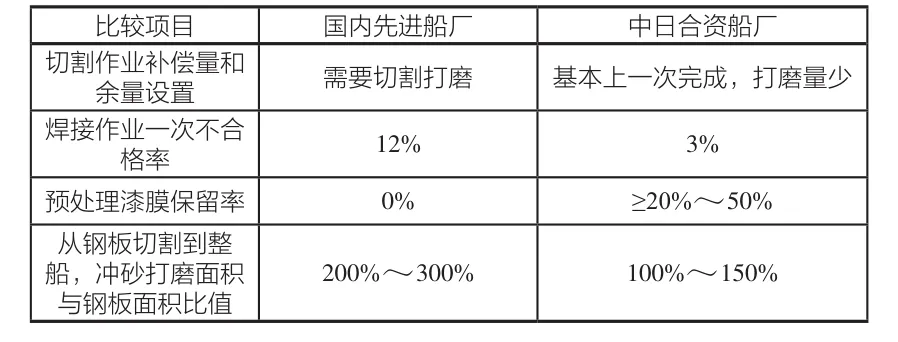

尽管难度很大,但并不意味着没有节能空间,国内船舶企业与日本、韩国的先进造船企业相比,单位产值能耗是日本、韩国船舶企业的几倍,以国内比较先进船厂与一家中日合资船厂2010年数据为例进行对比,结果如表1所示。

表1 2010年能耗产值数据对比表

由此可见国内船舶企业在节能管理的潜力巨大,能源管理提升的空间非常大。

2 能源管理改善措施和节能技术的应用

生产工艺和中间产品质量是能源消耗的主要因素。把国内比较先进的船厂与一家中日合资船厂的三大作业的相关指标做一个比较,具体数据如表2所示。

表2 三大作业指标比较表

从上面的分析数据可以看出,消耗了90%能源的三大作业的工艺、作业精度和产品质量是造成能源消耗差距的主要原因,而且相互影响。切割精度和余量造成打磨工作量的上升,焊接质量不高,造成返工打磨工作量上升。而统计数据显示:焊接不合理率每上升1%,能耗将上升2%;冲砂打磨面积与能耗成正相关比例关系,打磨冲砂面积每上升1%,消耗的压缩空气上升1%;而切割余量每增加1%,后续消耗的打磨切割能耗上升3%。

国内船厂与日韩船厂看似一样的主体工艺流程、生产布局和生产设施,但生产管理和工艺执行的差异却造成了能耗的巨大差距,要想赶上日韩船厂的能耗水平,必须从生产管理和工艺上入手。

同时要对能源数据进行详细分析,从能源的生产、输送、分配、能源管网、现场的使用能源设备、操作人员的素质以及现场大量使用的动能源接头、皮带等各环节都逐一进行分析,有针对性地从管理上采取了一系列改善和强化管理措施,并推进实施了一批技术改进项目,下面将具体介绍采取的相关措施和取得的效果。

2.1 强化管理夯实节能基础

1)采取动能源申请供给制度,严格控制延时供能,根据生产计划下达周动能调度供应计划,设定供应时间红线。同时通过延长时段加倍收取动能费用的经济杠杆引导节约能源。

2)动态管理MD契约基础电量,降低基础电费,船舶行业的特点是电力负荷波动大,不均衡,采取动态MD指标管理,根据公司生产实际隔月申请调整基础电量,同时合理分配和调节3台主变的不同契约量,削峰填谷,实现最经济化。

3)充分利用低谷电力,涂装冲砂作业尽可能放在低谷时间段,涂装冲砂车间是能耗大户,其消耗的能源总费用约占30%,电费支出的50%左右,为此与涂装协商调整作业安排,充分利用22:00~次日6:00区间的低谷电力,近可能减少平价时段冲砂,严格限制早上8:00~11:00和晚上18:00~21:00的峰价时段冲砂,每年可减少电费支出500多万元。涂装内场用风趋势及电价峰谷曲线图如图2所示。

图2 涂装内场用风负荷与电价峰谷曲线图

4)采取动能源费用模拟法人考核,把生产部门作为一个模拟独立的经济实体,把能源费用考核指标下达到各部门,作为其成本支出的一部分纳入各部门经济考核,实行能耗收费。另外,对除湿机冷风机等大功率设备安装独立计量电表,独立计量考核。夏季每月节约的电量达100多万度。

5)减少空载电力损耗,造船业是重工业,全厂空载电力损耗是非常惊人的,经过测试某厂平均空载损耗功率达3000kW,一年消耗电费达800多万元,因此加强设备空载管理也是节约电力的重要抓手。

6)动力设施区域化管理及电子巡更系统的应用,把动力设施日常管理的责任按照区域化分解落实到生产部门,同时引进电子巡更系统加强对动能源巡检人员的管控力度,从而大幅地消除了原本司空见惯的跑冒滴漏现象。

7)对消耗柴油的油老虎,如移动空压机、高空作业车和大型液压平板车实行单台设备油料定额管理,并定额细化到设备本身,实行单台定额管理,根据开动台时、运行时间和运输里程考核单台设备能耗。

2.2 技术改进挖掘节能潜力

1)电容补偿,提高功率因素,船厂的用电设备以感性负载为主,特别是电焊机、异步电机等数量非常庞大,局部区域的电网功率因素只有0.75左右,一台1600kVA的变压器的有效负载只有1200kW,功率因素补偿到0.9以上,有功功率可以增加240kW,提升幅度达20%。全厂视在功率不变情况下,可以节约8500kW的电力,一年可节约电费达3000万元。

2)船用施工照明推广LED照明替代白炽灯,随着LED技术的进步和LED灯具的制造成本的下降,用LED光源灯具替代目前各船厂广泛使用的36V白炽灯和220V高压钠灯逐步成为可能。LED光源灯具可以节约大约70%的电力,一盏36V、80W的LED灯具可以替代220V、250W的高压钠灯,同时灯具电压从220V降到了36V安全电压,电力节约的同时,安全性也大幅改善。

3)改善车间自然采光,运用光控技术减少照明费用,通过定期维护和厂房优化设计,尽可能利用自然光来提高车间照度,减少照明支出。

4)电子整流器替代电感式整流器,厂区路灯和高杆灯功率通常在250W以上,高杆灯上每个灯具功率在1000W以上,使用电感式整流器的路灯和高杆灯处于感性负载状态,实测功率因素只有0.7~0.75,而使用电子整流器的灯具功率因素可达0.9左右。一盏250W路灯,24小时耗电量,采用电感整流器耗电8度电,而采用电子整流器耗电只有5.1度电,节电率达36%。

5)余热回收利用,通过热泵方式回收蒸汽锅炉房和空压站循环水等余热资源,用于加热洗浴用水,也可通过高效直接热交换方式回收,用于液态二氧化碳、液氧和液化丙烷、LNG等液化工业气体的气化。

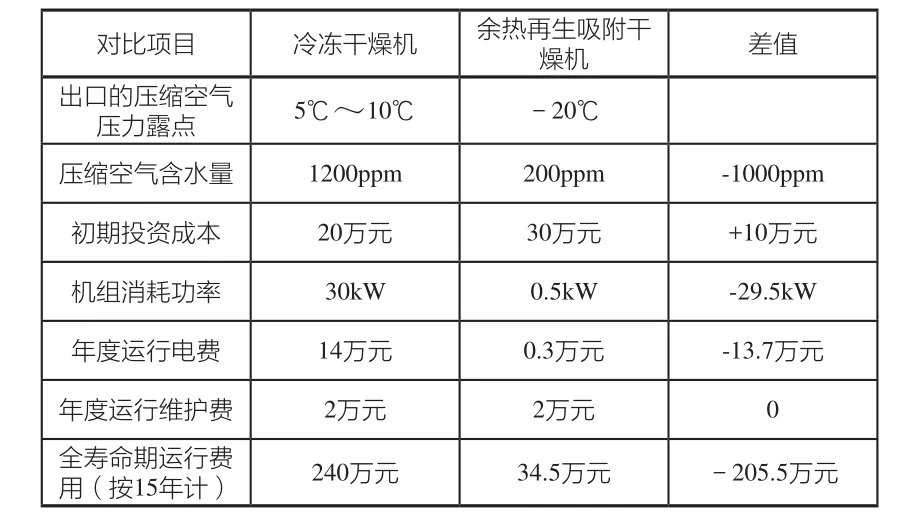

6)压缩空气后处理工艺用余热再生吸附干燥工艺替代冷冻干燥工艺,冷冻式干燥工艺处理的压缩空气露点温度在5℃~10℃,刚好能满足船用钢板的冲砂和喷漆对露点的要求,但由于厂区管线长和设备性能降低,管线末端压缩空气中经常含水量过多,甚至需要长时间排水,无法满足生产需求。而吸附干燥处理的压缩空气露点温度可达-40℃~-20℃,含水量只有冷冻干燥工艺的15%,大幅度提升了压缩空气品质,满足了生产需求,压力露点温度与含水量的关系如图3所示。

图3 压力露点与含水量关系图

由于冷冻式干燥设备造价便宜,初期投资往往选择冷冻式干燥工艺,但实际上尽管冷冻式干燥机的资成本小,但其运行成本远远要远远高出余热再生吸附干燥机。以1台100m3/min,1.0MPa的冷冻干燥机与余热再生吸附干燥机进行综合对比,初期投资多出10万元,但每年节约的电费就达13多万元,一年即可收回成本,若按照15年计算,全部运行费用可以节省200多万元,而且还未计算空气品质提升带来的经济效益,具体数据如表3所示。

表3 冷冻干燥与吸附干燥对比表

7)中水回收再利用,船舶总装厂污水基本以生活污水为主,经生化处理后的污水水质包括PH值、COD、BOD、含油量和固体物质SS等各项排放污水指标都非常好,大大低于城市污水处理排放标准,只要稍加处理即可满足城市杂用水标准,用于空压站冷却循环水、厕所冲水、压载水、绿化等。可以大幅节约自来水消耗量。

8)优化能源结构,使用绿色低价能源,船舶行业使用的切割气体主要有乙炔、丙烷、液化石油气、天然气等,积极引进使用管道天然气,降低燃气费用。市政管道天然气的单价只有丙烷的50%,乙炔的30%。实践也证明天然气的热值和火焰温度完全能够满足船用钢板切割要求。

9)合理调控气体管网压力,管网的压力与能源的消耗有密切的关系,压力每上升1kPa,耗量将上升2%,合理的管网输送压力应该根据末端使用点的需求压力加上根据管线的长度加上管线的压力损失,尽可能地降低压力,分区域设定不同的供应压力。管网压力的优化调控,取得了立竿见影的效果,各类气体耗量都有明显不同程度的降低,最大的氧气耗量下降了10%以上。

10)用插卡式快速接头替代螺纹接口接头,动力接头是关系动能消耗和动能使用安全的重要环节,其数量非常庞大,使用点分布很广,原来船厂普遍使用螺纹接口接头,螺纹接头容易生锈导致密封不严,而且由于螺纹不容易拧紧,容易松动,接头处漏气现象非常普遍,安全隐患也随之增加。更换成插卡式接头后,现场接头跑冒滴漏现象有了彻底改观,原来固定式气包上司空见惯的咝咝漏气声基本上得到消除。

11)淘汰活塞式空压机等高耗能设备,造船厂的能源费用60%是电力,而其中50%的电消耗在空压机上,因此对于空压机本身的能效非常关键,空压机能效每提升3%,公司总能耗就可以降低1%。

12)二氧化碳焊机送丝机的违章接管在船厂都非常普遍,送丝机上的电磁阀基本不起作用,不管焊机是否处于工作状态,二氧化碳始终处于排放状态,这种违章接管造成大量二氧化碳被空放浪费,也造成安全隐患,多个船厂都发生过因二氧化碳窒息死亡事故,原因是送丝机接头设计不合理,工人偷懒跳开电磁阀,另外其材质是黄铜,容易被偷,接头缺损普遍。为此,优化了接头结构,更换了接头材质,投入费用才十几万元,每年可减少18000多吨二氧化碳,年度减少费用支出近1200万元,也消除了安全隐患。

13)二氧化碳站采用空温式汽化器替代电加热汽化器,不同季节采用不同方式,在气温高于5℃时全部采用空温式气化方式,在气温低于5℃时,适当开启电加热进行补充,实现最低运行能耗。

14)能源计量系统的完善与管理,夯实能源管理技术基础,通过计量提取和分析能源运行基础数据,确定需要改善的重点和问题所在,制订改善方案,提升能源管理水平。

5 结论与展望

某国内先进船厂各项能源统计数据显示,随着上述各项管理改善措施地落实和技术改进项目的推进,节能效果也逐步显现,2012年的能耗指标较2010年有了较大程度的下降,吨投钢量耗二氧化碳下降了39.8%,吨投钢量耗电下降了5.76%,吨投钢量外付动能费、万元产值外付动能费和万元产值综合能耗指标分别较2010年下降了9.1%、10.2%和38.9%。

能源管理水平是企业精益化管理的重要组成部分,精益化水平的高低可以比较明显的体现在能源消耗指标上,精益生产好则能耗低。文章提出的生产工艺改进既是精益生产的需要,也是降低能耗的需要。中间产品一次性合格率高则能耗会大大降低。提出的技改措施,已经在实践中得到了很好的应用,且需要持续不断的改进。提出的7项强化管理办法,具有操作性,可以结合实际不断研究和改进。

[1]张明华.精益造船模式研究[M].北京: 中国经济出版社, 2005.

[2]贾振航, 姚伟, 高红编.企业节能技术[M].北京:化学工业出版社, 2009.

[3]汤学忠.动力工程师手册[M].北京: 机械工业出版社.1999.