基于问题确定的产品创新设计方法的研究

2013-09-21罗建设罗垂敏

罗建设*,罗垂敏,钟 岚

(1.成都工业学院 a.模具技术四川省高校重点实验室;b.电加工四川省高校重点实验室,成都 611730;2.成都广播电视大学,成都 610051)

基于问题确定的产品创新设计方法的研究

罗建设1a*,罗垂敏1b,钟 岚2

(1.成都工业学院 a.模具技术四川省高校重点实验室;b.电加工四川省高校重点实验室,成都 611730;2.成都广播电视大学,成都 610051)

针对目前产品概念设计方法的多样性和片面性,通过将质量功能布置、价值工程理论与发明问题解决理论等方法进行有机集成,提出了一种面向技术系统问题确定的产品创新设计过程模型。通过质量功能布置定性描述技术特征之间的相关影响关系,发现可能存在的技术矛盾,建立功能模型分析技术系统存在的标准、不足或者过剩作用等问题,利用价值工程理论的价值评价尺度对各类问题进行分析并确定最终的产品创新方向。采用表示层/业务逻辑层/数据访问层的构建方式开发了支持产品创新设计的原型系统,并通过示例验证了该系统的有效性。

产品创新设计;问题确定;过程模型;发明问题解决理论

随着经济的高速发展,产品的同质化竞争越来越激烈,企业必须注重新产品的开发以建立各自的竞争优势[1]。产品概念设计是产品创新设计过程中的重要阶段,由于设计的不确定因素多,设计的可塑性和自由度大,是产品创新设计的核心阶段。目前已提出多种概念设计阶段可用的方法,如Alaa Hassan等[2]将质量功能布置(QFD)、失效模式效应分析(FMEA)和作业成本核算法(ABC)有机集成一种适用于概念设计阶段的方法;Zülal Güngo¨r等[3]将QFD中的设计需求和用户需求应用于模糊控制中而形成一个模糊决策系统,这个系统应用于新产品设计中;H.Kawakami等[4]提出和实现了一种基于价值工程(VE)和公理设计(AD)理论的,运用于产品概念设计阶段的知识获取的方法。发明问题解决理论(TIPS,Theory of Inventive Proldem Solving)提供了一系列解决问题的方法来实现技术创新,但不能有效识别产品创新设计中的技术问题[5]。因此,本文通过将QFD、VE与TIPS进行有机集成,提出一种能有效地确定并解决产品创新设计中的技术问题的创新设计过程模型。基于该模型,设计实现了原型系统,该系统是文献[6]建立的计算机辅助创新设计系统平台的一个子系统。

1 产品创新设计过程模型

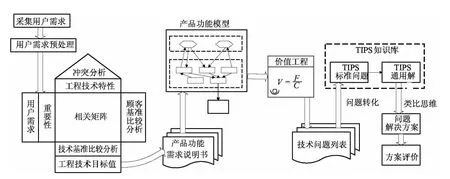

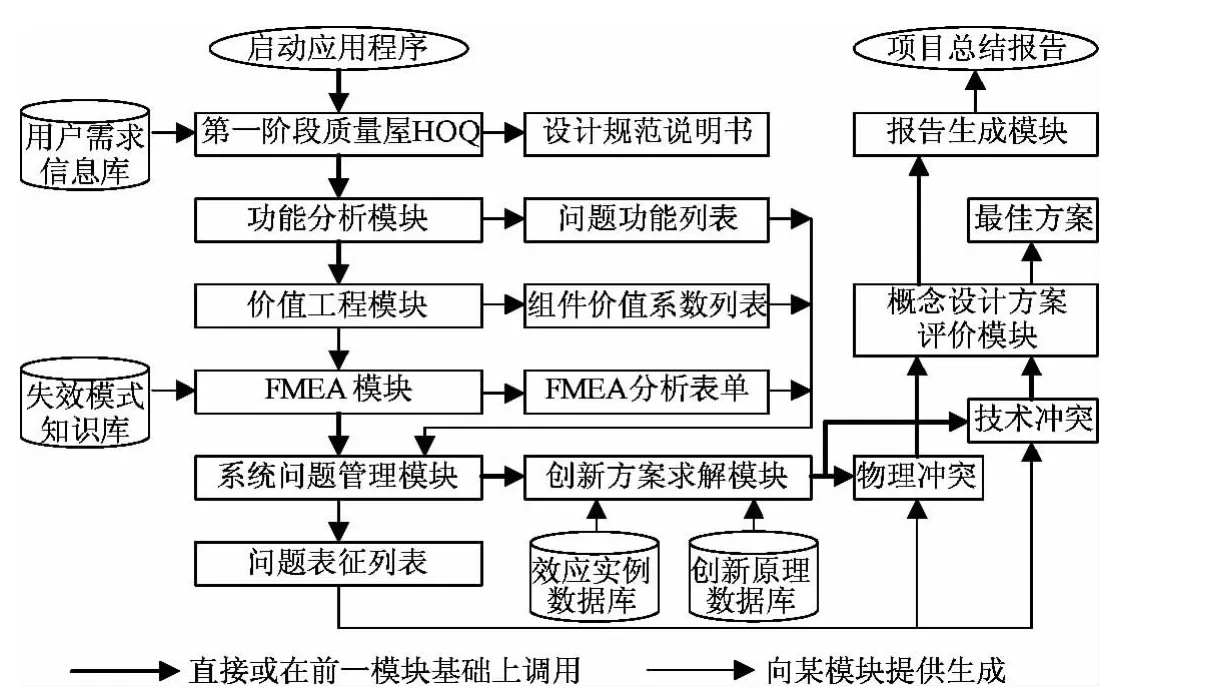

依据认知心理学,当人们想要达到一个特定的目标,但又不能立即找到达到该目标的合适的路径时,人们所从事的活动,都可以称作问题解决。Simon[7]认为设计过程就是问题解决的过程。如图1中的产品创新设计过程按照Bransford提出的IDEAL方法[8]建立,遵循以下5个步骤:1)问题确定;2)问题定义和表征;3)策略形成;4)按策略行动;5)回顾与评定。问题确定是问题解决过程的第1步,是决定问题解决成功与否的关键。如果设计人员把更多的心理资源分配在确定要解决什么问题及如何解决问题上,那么在问题解决过程中就会较少出现错误,并可节省时间和精力。

图1 产品创新设计过程模型

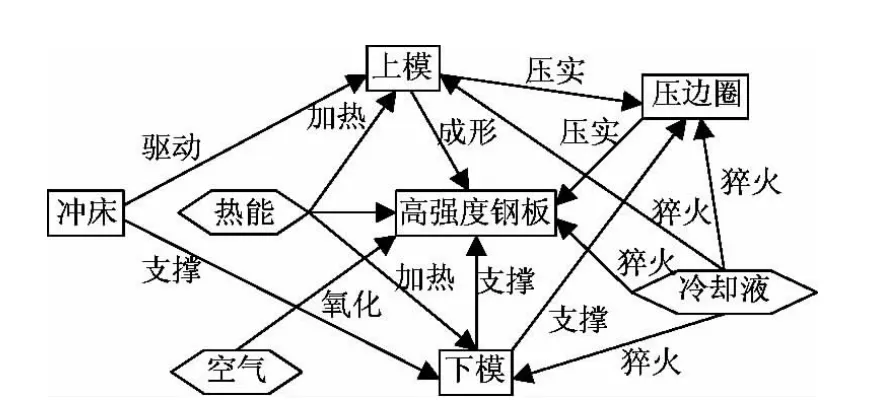

图2 产品功能模型

图3 价值分析评价图

1.1 用户需求的转化

QFD通过质量屋(HoQ)进行产品设计的有效规划[9]。本文利用层次分析法对用户需求进行预处理,通过分析不同需求的重要性,给出量化的权重值。根据获得的用户需求及权重值,实现用户需求向技术特征的映射,进而建立整个HoQ。利用已建立的HoQ进行决策,确定各技术特征的目标值,使用户对所设计产品的满意度最大。对技术特征目标值进行综合,转换成可作为创新设计依据的产品功能需求说明书。根据其屋顶表示的技术特征的相互关系,对技术特征进行分析,发现各技术特性征间可能存在的矛盾。可见,基于HoQ的规划过程不仅能够确定产品中的技术问题,而且为后续创新设计提供了依据。

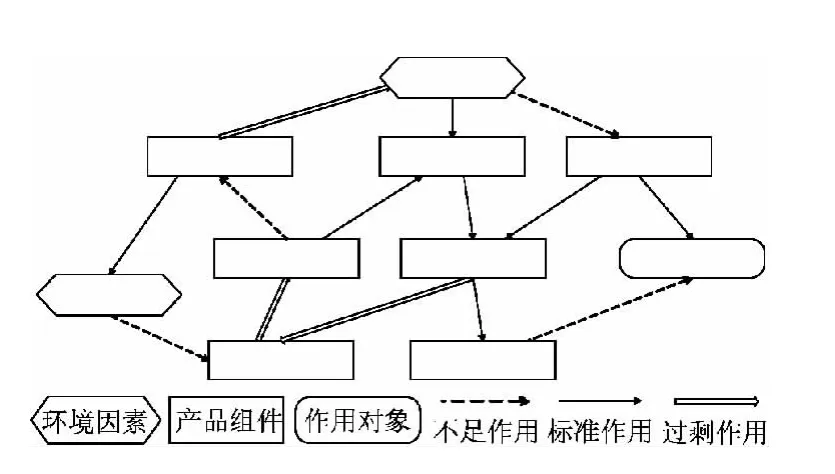

1.2 产品功能模型的构建

产品是功能的载体,因此产品创新设计研究对象选择的出发点和落脚点都是产品的功能。参照产品功能需求说明书,明确产品应具有的功能,定性地对产品进行功能分析,以了解系统内的功能关系并构建产品功能模型。

本文功能模型的构建是以TIPS中物质-场模型[10]为基础,与Pahl&Beiz[11]提出的功能模型不同点在于,其产品功能模型是按照环境因素、产品组件及作用对象的功能逻辑关系构建的,如图2所示。为了便于控制系统的细分程度及设计人员之间的交流,利用Stone建立的标准功能动词表中的基本功能[12]来描述系统中的各项作用。

通过建立的产品功能模型,可分析出是否存在不足作用或过剩作用等问题。这是完成产品创新设计,推进产品进化的前提,同时也是VE分析的基础。

1.3 基于VE的问题确定

产品功能的提高是以增加产品的生命周期成本为代价的,企业为赢得利润,必须寻找功能和成本的最佳结合点。基于此,本文提出以VE中的价值为评价尺度的产品问题确定方法。在功能定义与整理的基础上,通过产品组件功能评价系数和成本系数的定量计算来衡量价值,主要过程为:1)功能评价系数的确定:将产品各组件按顺序自上而下、自左而右排列起来,将纵列各功能与横向各功能进行重要性对比打分,将分值填于表中形成矩阵形式;将各组件的得分汇总求出评分值,最后用各组件评分值除以所有组件得分总数即得各组件的功能评价系数。2)成本系数的确定:各组件的目前成本与所有组件目前成本之和相比较得到各组件的成本系数。3)最合适区域法:建立价值系数坐标系,在图中做出价值标准线和最合适区域线,将各组件表示在直角坐标内,如图3所示。将落在最合适区域外的各点表示的组件选作VE对象。s取值的大小,决定了最合适区域的大小。

1.4 利用TIPS解决问题

QFD、VE是确定产品创新设计问题的有力工具。以列表或图表的方式对问题进行表征,以启发式、类比及顿悟作为产品问题求解策略,最后按照问题求解策略行动,利用TIPS理论的冲突解决原理和科学效应消除系统中的问题。若系统存在技术冲突和物理冲突,利用冲突解决原理予以解决;若需要应用本领域或其他领域的有关定律解决设计中已确定的问题,可以利用科学效应。当所有问题都得以解决,就要进行设计方案评价与择优决策。若经过评估获得了最优方案,即可对该方案进行进一步处理。基于本文提出的产品创新设计过程模型,初步设计实现了QVT原型系统。

图4 QVT系统构架

图5 QVT应用流程

2 QVT原型系统设计与实现

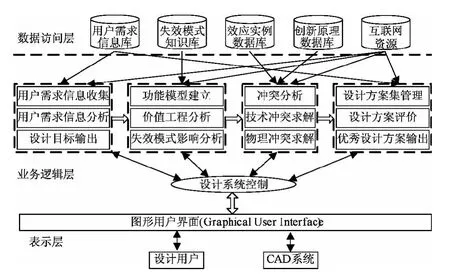

2.1 系统构架

本文设计实现的QVT原型系统是计算机辅助创新设计系统平台的一个子系统,主要功能是辅助设计人员发现产品中存在的问题,为设计人员提供有效解决系统冲突的工具,激发设计人员的创新思维,使之产生新的概念和新颖的设计思路。QVT原型系统采用“表示层/业务逻辑层/数据访问层”3层体系结构,如图4所示。

表示层为应用的客户端部分,负责设计人员与整个系统的交互,具有系统集成的作用,并对系统扩展提供良好的支持。业务逻辑层是整个系统的核心,它与该系统的领域有关,包括支持产品创新设计的各个功能模块,这些模块通过统一的用户界面与设计人员进行交流。数据访问层是整个系统的支撑平台,为应用提供数据来源。

2.2 系统功能实现

QVT系统以Java+Eclipse+XML+SQL Server 2000为具体实现技术,在Windows平台上实现并运行。系统应用流程如图5所示。

QVT系统实现了以下6组功能:1)需求分析功能组。采用QFD四阶段模式中第一阶段的质量规划矩阵将用户需求与技术特性结构化地联系起来并转化成技术目标值,实现需求转换及技术冲突的确定。辅助设计人员决策及提供决策跟踪方式,并提供对以往设计实例中用户需求分析的查询及比较。2)设计问题挖掘功能组。采用功能分析、价值工程等先进的设计理论确定影响产品主要功能的问题,实现产品的综合性能改进。3)创新方案求解功能组。在产品改进和设计过程中,通常会出现冲突,创新原理为设计人员不折衷地解决技术系统中的冲突提供了方向和思路。该功能组为设计人员提供了基于TIPS理论的启发式问题求解方法,基于专利分析的创新原理数据库及效应实例数据库,对新设计方案的快速形成起到了良好的支持作用。4)设计方案评价功能组。构建包含技术、经济、社会等方面信息的综合评价指标体系,作为分析概念设计方案优劣的依据。利用模糊评价法将模糊信息数值化,并完成评分信息的提取与管理,指标权重的确定及评价结果的计算与反馈等,辅助设计人员对设计结果进行综合定量评价。5)知识资源管理功能组。设计人员可对系统中的用户需求信息库、失效模式知识库、效应实例数据库、创新原理数据库进行查看、修改和删除等操作,并利用Form表单的形式把格式化后的文字和动画内容按照表单的表格式界面提示,添加到相应的表格内并保存,即可完成信息和知识的导入操作,实现知识资源的不断扩展和更新。6)报告生成功能组。设计人员可以利用基于模板的报告生成器自动完成项目总结报告,由后台程序自动完成抓图、排序、插图等工作,可以节省大量重复劳动的时间,只需对生成的报告稍作修改,即可快速完成规范化的产品设计报告。为后续再利用提供一个可追溯的途径。

3 应用示例

面对日益严重的能源短缺问题和环境污染问题,以及汽车正碰、侧碰、排放等强制法规的相继出台,汽车的轻量化、安全性和抗冲击性等越来越受到关注,而在汽车车身及部件中采用高强度钢板是一种行之有效的解决方案。本文利用建立的原型系统对高强度钢板的加工方案进行分析。

1)根据对多个汽车生产厂家的调查,主要的加工高强度钢板方式是采用冷冲压技术。这种方式下,冲压过程需要的冲压力非常大,所以容易导致高强度钢板开裂,另一个突出问题是会产生过量回弹。对用户需求进行预处理,分析不同需求的重要性,给出量化的权重值,建立QFD,如图6所示。通过QVT系统建立的QFD,对用户需求进行演绎分析,转化为减小冲压力、加热钢板等工程特征。通过分析工程特征之间的关系,系统给出的加热钢板的权重最大,达45%;另外系统提示需要解决加热钢板与减小压边力之间的技术冲突。然后,通过QVT系统构建高强度钢板加工方式的功能模型,如图7所示。如果使用传统的冷冲压技术,势必要增大冲床的冲压力,进而必须加大压边力;而采用热冲压,将高强度钢板进行加热,由铁碳合金相图可知,碳钢全部奥氏体化以后,其硬度降低,塑性增加,有利于高强度钢板的成形精度和防止回弹。成形后冷却液对成形件的淬火,可以进一步提高其强度。

图6 通过QVT系统建立的QFD

图7 高强度钢板加工方式的功能模型

图8 技术冲突求解界面

2)利用VE对高强度钢板的2种加工方式进行对比,热冲压技术虽然在加热这一环节耗费了较多的能源,成本有所增加,但其他成本都明显低于冷冲压技术。利用价值分析评价图进行计算后可验证其正确性。

3)通过计算机辅助创新设计系统平台来解决加热钢板与减小压边力之间的技术冲突。通过查找发明原理库,发明原理中的“预操作”(如图8所示)可以用来解决两者之间的技术冲突,即在压边圈上施加一个预紧力。

4 结语

为了提高产品设计效率,促进产品设计的创造力,本文结合企业新产品开发流程及企业新产品开发的实际情况,基于质量功能展开、价值工程理论和发明问题解决理论等先进的设计开发理念,提出了一种面向问题确定的产品创新设计过程模型,并设计实现了QVT原型系统。分析了如何规范从设计需求分析到设计方案提出等一系列过程,给出了各阶段解决具体问题的方法和工具。对于实现产品设计方案的技术经济综合优化、降低产品成本和提高产品竞争力具有一定意义。

[1]华中生,杨杰,黄飞华.面向产品生命周期的部分柔性技术选择[J].中国管理科学,2003,11(2):76-80.

[2]HASSAN A,SIADAT A,DANTAN J Y,et al.Conceptual process planningan improvement approach using QFD,FMEA,and ABC methods[J].Robotics and Computer-Integrated Manufacturing,2010(26):392-401.

[3]GO¨NGO¨R Z,KILIC E,DELICE,et al.New product design using FDMS and FANP under fuzzy environment[J].Applied Soft Computing,2011(11):3 347-3 356.

[4]KAWAKAMI H,KATAI O,SAWARAGI T,et al.Knowledge acquisition method for conceptual design based on value engineering and axiomatic design theory[J].Artificial Intelligence in Engineering,1996(1):187-202.

[5]HIPPLE J.The integration of TRIZ problem solving techniques with other problem solving and assessment tools[EB/OL].[2011-12-11].www.trizjournal.com.

[6]LI Y,WANG J,LI X L,et al.Design creativity in product innovation[J].Int J Adv Manuf Technol,2007,33(3-4):213-222.

[7]SIMON H A.The science of the artificial Intelligence[M].Cambridge:MIT Press,1984.

[8]BRANSFORD J,STEIN B.The IDEAL problem solver:a guide for improving thinking,learning,and creativity[M].New York:Freeman,1984.

[9]林志航.计算机辅助质量系统[M].北京:机械工业出版社,1997.

[10]SAVRANSKY S D.Engineering of creativity[M].New York:CRC Press,2000.

[11]PAHL G,BEIZ W.Engineering design[M].London:The Design Council,1984.

[12]HIRTZ J,STONE R,MCADAMS D,et al.A functional basis for engineering design:reconciling and evolving previous efforts[J].Research in Engineering Design,2001,13(2):65-82.

Research on Product Innovation Design Based on Problem Identified

LUO Jianshe1a* ,LUO Chuimin1b,ZHONG Lan2

(1.a.Key Laboratory for Mold Technology of Sichuan College;b.Electric Processing Key Laboratory of Sichuan College,Chengdu Technological University,Chengdu 611730,China;2.Chengdu Radio and TV University,Chengdu 610051,China)

Aimed at the diversity and one-sidedness of the current product conceptual design method,the innovation design process model for technology system problem identified was put forward based on the integration of Quality Function Deployment(QFD),Value Engineering(VE)and Theory of Inventive Problem Solving(TIPS)method.Through QFD,the associated relationships among the technology features were qualitatively described,,possible existed technology conflicts were found,the problems such as standard,inadequate or excess functions were analyzed by establishing functional model,evaluated by VE value scale and the innovative direction was made sure again.The product innovation design prototype system was developed with the construct method Presentation Layer/Business Logic Layer/Data Access Layer.At last,an example was given to illustrate the validity of the system.

product innovation design;problem identified;process model;Theory of Inventive Problem Solving

TH122;TP319

A

2095-5383(2013)04-0052-04

2013-10-28

四川省教育厅项目“高强度汽车用钢的热冲压成形关键技术研究”(11ZB014);校博士基金资助项目(KYBS12006)。

罗建设(1979-),男(汉族),四川宣汉人,讲师,博士,研究方向:产品创新设计理论及应用研究、塑性加工工艺与设备等,通信作者邮箱:ljsaq@163.com。

罗垂敏(1963-),男(汉族),湖南道县人,副教授,硕士,研究方向:机电一体化。