超音速氧气射流对电弧炉熔池作用三相流数值模拟研究

2013-09-21陈绍春李京社何春来

陈绍春 , 李京社, 朱 荣, 何春来

(1. 福州大学机械工程及自动化学院,福建 福州 350001; 2. 北京科技大学冶金与生态工程学院,北京 100083)

电弧炉用氧技术是利用氧枪将氧气从熔池上方喷射入电弧炉中,利用超音速氧气射流为炼钢提供氧气助熔,并促进熔池的搅拌,将极大提高电弧炉冶炼效率,而其中用氧技术是射流技术核心[1-4]。利用多相流计算机数值模拟手段研究超音速氧气射流和熔池的相互作用[5-6],考察在高温(1500~1600℃)冶炼过程中的常规检测手段难以检测到电弧炉熔池多相流间的物理、化学作用,研究开发射流技术的更有效应用,对电弧炉冶炼工艺的提高有着十分积极的意义[7-8]。

本研究使用计算流体力学软件Fluent 6.3,利用多相流VOF模型建立了某钢厂150t电弧炉冶炼过程中不同供氧流量下氧气射流冲击熔池的三维三相流数值模型,研究电弧炉熔池在炉壁侧吹氧枪作用下的流场分布及其变化情况,探讨氧气射流对电弧炉熔池的物理作用,为进一步研究炼钢熔池中的物理化学反应打下基础。

1 数值模型

1.1 基本假设

在数值模型建立过程中分别采取了氧气射流、渣液和钢液均为牛顿流体;氧气为可压缩流体,渣液和钢液为不可压缩流体;氧气、渣液和钢液不可渗透混合;采用无滑移壁面和标准壁面函数等4个假设。

1.2 控制方程

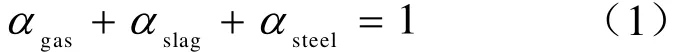

使用多相流VOF模型。VOF模型中,每一相都有各自的体积分数αq,在任意一个计算区域内,各相的体积分数之和为1。

控制体中的变量和参数利用各相体积百分数通过体积平均的方法计算得到。密度ρ的计算公式如下

其他的物理属性也通过这种方式求得。

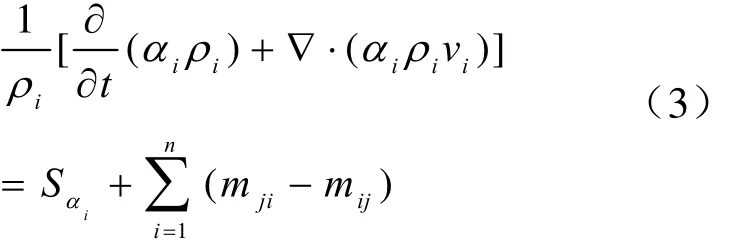

VOF中的连续性方程如下

其中mij为第i相流向第j相的质量;mji为第j相流向第i相的质量。

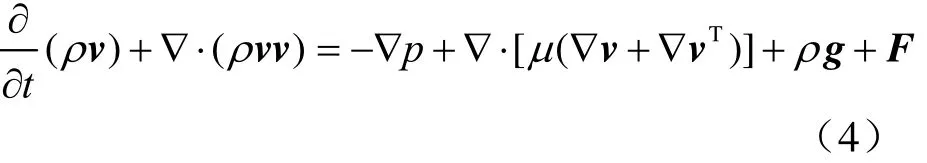

动量守恒方程如下

其中的密度等属性通过体积平均方式求得。

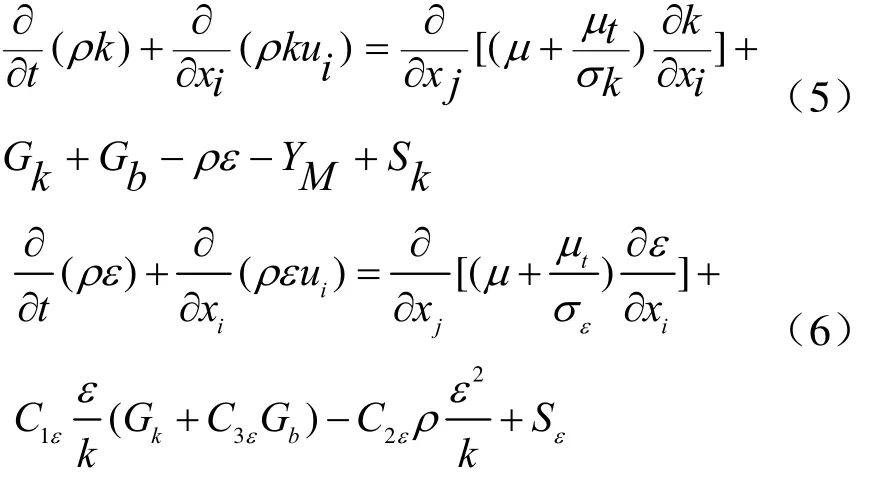

湍流模型采用标准k-ε模型。湍流动能k和湍流耗散率ε通过以下两式求得

1.3 几何形状和操作条件

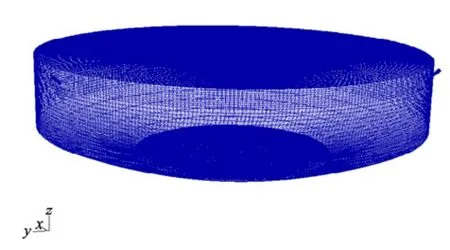

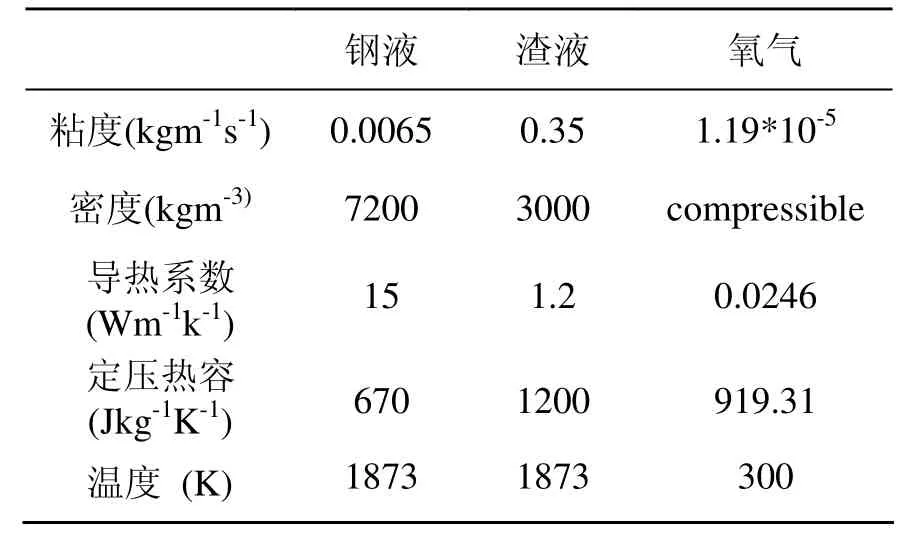

电弧炉模型的尺寸为某钢厂 150t电弧炉炉型尺寸,该电弧炉绕炉壁分布四支氧枪。模型建立过程中,对炉门、偏心炉底等作了一定的简化。电弧炉熔池模型的形状及网格划分如图1所示、相关尺寸如表1所示、模拟计算中三相物质的热物理属性参数如表2所示。

1.4 初始和边界条件

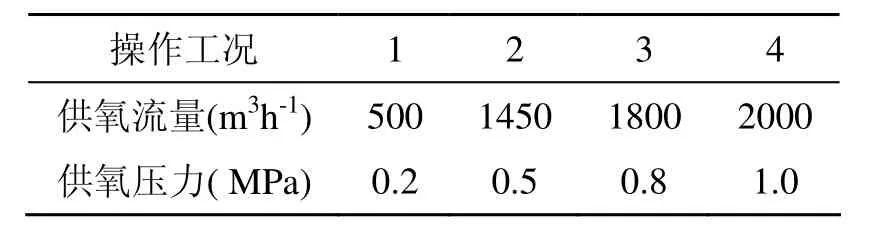

模拟初始时刻,熔池未受氧气射流冲击。渣液层均匀分布在钢液面上。氧枪入口采用压力入口,其压力根据实际生产中的供氧模式确定。具体在文中采用的4种供氧流量下对应的入口压力如表3所示。炉顶出口压力为微正压,3000 Pa。

图1 电弧炉熔池模型的形状及网格划分

表1 电弧炉物理模型的主要参数

表2 三相的物理属性参数表

表3 不同供氧模式下的供氧压力

1.5 计算方法

模拟采用流体动力学软件FLUENT6.3来完成。计算区域采用结构网格,网格节点数为1,024,621,压力和速度采用PISO算法耦合,进行非稳态计算。压力采用Body force weighted方法进行离散,体积分数采用CICSAM进行离散,其余变量采用一阶迎风格式离散。收敛标准以残差达到系统默认值,即除能量达10-6外,其他达到10-3,同时净进出计算域的总质量小于总进入质量的5%。利用HP Optiplex 960计算120小时可以计算实际流场约2s左右的数据。

2 模拟的结果及分析

本研究分别模拟了 150t电弧炉供氧流量为500m3/h、1450 m3/h、1800m3/h和2000m3/h时,氧枪开始供氧后约 2s后的射流冲击作用下的熔池流场。研究氧气射流对熔池的冲击面积、深度的影响,反映熔池对氧气的吸附面积;研究了熔池在射流作用下的速度场,反映射流对熔池的搅拌能力。

2.1 熔池速度

不同供氧流量下钢液面下0.2 m处钢液的速度分布图如图2所示。图3为不同供氧流量下,渣层中间水平横截面,即渣面下0.05m处的水平横截面上与过氧枪轴线的纵截面交线上的渣液速度变化统计情况。从图3统计结果可知,熔池由射流冲击得到的流动速度(动能)以波的形式向熔池中心传递,供氧流量为 2000 m3/h、1800m3/h、1450 m3/h和500 m3/h时,渣层的最大速度分别可达到0.26m/s、0.17m/s、0.13m/s和0.09m/s。在距熔池中心1m以内的区域,速度较小,在0.05~0.13m/s的范围内。结合图 2图3分析可以看出,随着供氧流量的增加,熔池中钢液和渣液的流速增加。熔池速度分布呈现“周围高、中心低,表层高、底部低”的趋势。在氧枪正下方的熔液速度最大,由于流动渣液钢液将加重对炉衬耐火材料的侵蚀,流场数值模拟结果就很好解释了实际生产中氧枪下方炉衬侵蚀严重的现象。

图2 不同供氧流量钢液面下0.2 m处熔池的速度分布

图3 渣层中间水平截面的渣液速度变化(1#氧枪纵截面处)

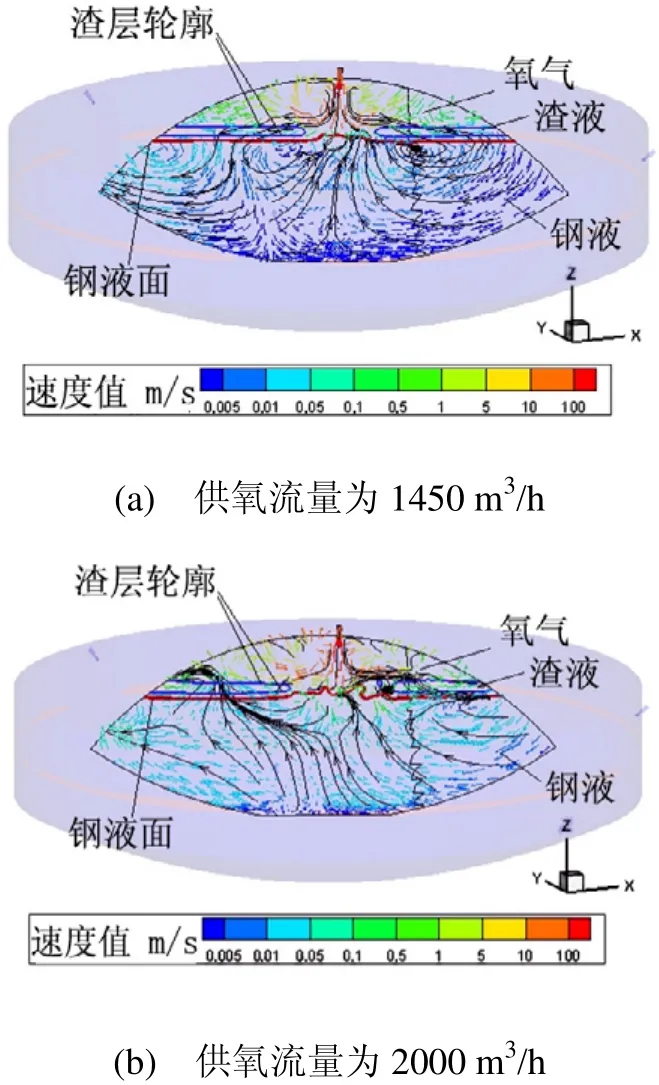

图4是过氧枪轴线并与水平面呈42º角的斜截面上的流场矢量轨迹图。分析可知,射流的冲击在熔池内部生成涡流,促使熔池中心钢液向冲击凹坑处汇集。涡流中心的速度很小,是钢液旋转流动的轴心。射流的冲击强度不一样,在熔池中形成的速度场相应变化,但流动规律一致。

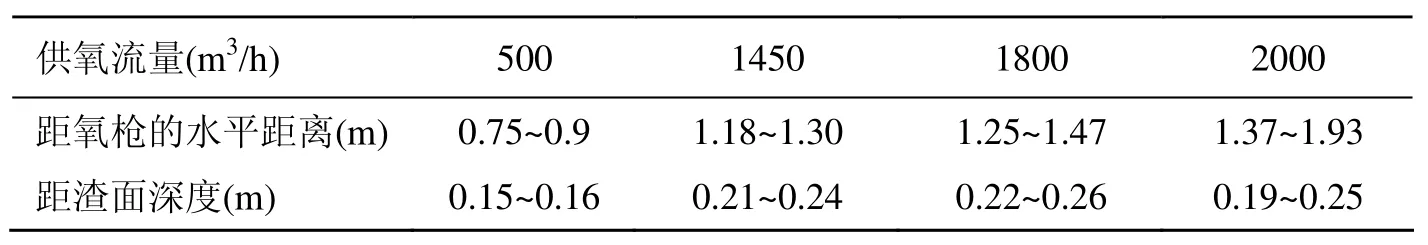

各种供氧流量下涡流中心位置如表4所示。结果显示,供氧流量的增加,涡流中心距氧枪的水平距离越远,从500 m3/h到1450m3/h涡流中心变深,但当流量超过 1450m3/h时,涡流中心的深度在0.20~0.26 m区域变动,不再随流量增加而变深。涡流中心的位置及深度变化反应了射流影响范围和钢液成分及对温度混匀能力及效果,反应了射流的搅拌能力。结合上面研究结果可知,随着供氧流量的增加,熔池流场流速增加,射流搅拌能力加强,影响范围加大,促进熔池成分及温度的均匀,促进熔池的各项氧化反应。

图4 1#氧枪轴线斜截面上不同供氧流量下的流场矢量轨迹图

表4 不同供氧流量下的涡流中心位置

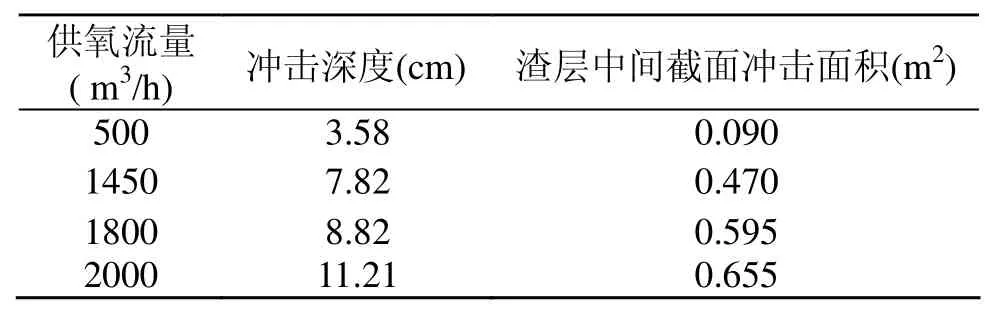

2.2 冲击凹坑

当熔池表面受到高速氧气射流的冲击后,形成冲击凹坑。凹坑在氧气射流冲击力和钢液渣液静压力的综合作用,形状不断变化。冲击凹坑形状的变化引起熔池液面的波动。由于冲击凹坑形状不规则,对其表面积的准确测量比较困难,因此研究以渣层中间水平横截面上冲击凹坑截面面积(冲击面积)和冲击凹坑最大冲击深度来反映冲击凹坑的形状和表面积。

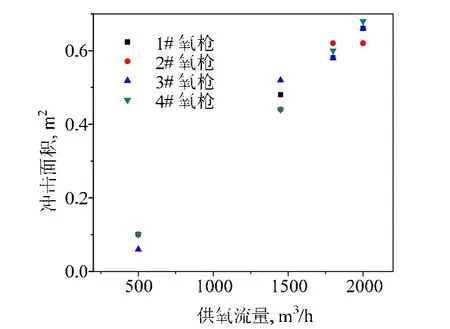

1) 冲击面积

以渣层中间水平横截面上渣的体积分数小于0.5的区域面积作为氧气射流冲击凹坑的冲击面积。图5为渣层中间水平横截面上的渣体积分数分布图,该图直观表达出冲击凹坑冲击面积。对4支氧枪在不同供氧流量下形成的冲击面积进行统计,统计结果如图6所示。4支氧枪冲击面积的平均值如表5所示。

图5 渣层中间截面渣体积分布图,供氧流量1800 m3/h

图6 冲击面积对比

表5 不同供氧流量下冲击凹坑冲击特性

对3相的体积分数的分析表明,除供氧流量为500m3/h以外,其它3种供氧流量下射流均穿透熔池表面渣层;而所有强度射流均在熔池表面形成冲击出凹坑。对冲击面积的分析表明,随着供氧流量的增大,冲击凹坑冲击面积等比例增大。冲击凹坑的冲击面积与供氧流量回归公式可以表示为

其中,S:冲击面积,单位为m2;QO2:供氧流量,单位为m3/h。

2) 冲击深度

在射流的作用下,熔池液面不断波动,冲击凹坑的深度也不断变化。依照惯例研究设定以射流冲击出的最大冲击深度代表冲击凹坑的冲击深度。

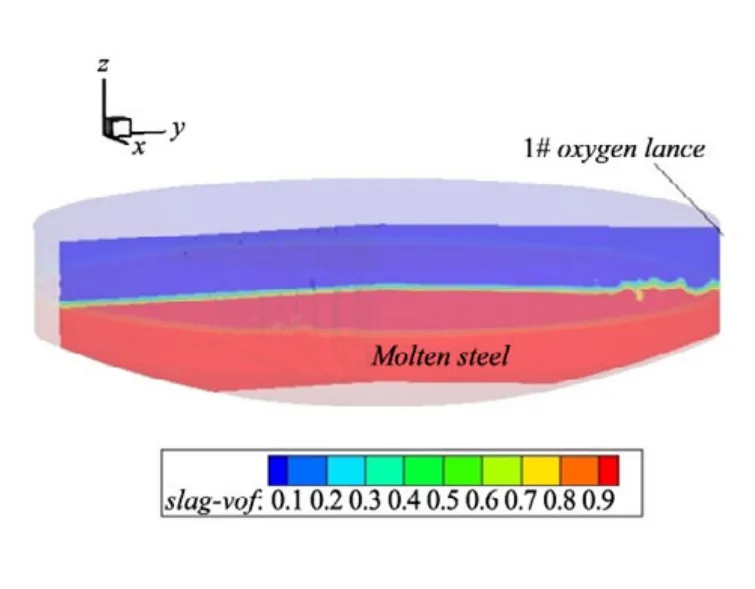

利用过氧枪轴线的纵截面上的钢液体积分布模拟,如图7所示。假设以钢液体积分数为0.85的面为钢液表面及冲击凹坑边界,测得4支氧枪在不同供氧流量下对熔池的冲击深度。不同供氧流量下的4支氧枪冲击深度平均值如表5所示。结果显示,随着供氧流量的增大,射流的冲击深度变大。结合对供氧流量和冲击凹坑冲击面积关系研究结果表明,随着供氧流量增大,射流冲击凹坑冲击面积和冲击深度均相应增加,射流冲击凹坑表面面积增加,熔池吸附氧气的面积增大,促进熔池氧化反应的进行。

图7 纵截面的钢液体积分数分布图(1#氧枪)

3 结 论

通过对某钢厂 150t电弧炉冶炼过程中不同供氧流量下超音速氧气射流冲击熔池流场进行三维三相流数值模拟,研究电弧炉熔池在炉壁侧吹氧枪作用下的流场分布及其变化情况,探讨超音速氧气射流对电弧炉熔池的物理作用,得到以下结论:

1) 熔池由射流冲击得到的速度(动能)以波的形式由冲击点向熔池中心传递,熔池的速度场呈现“周围高、中心低,表层高、底部低”的趋势,在氧枪正下方的钢液渣液速度最大。

2) 由于射流的作用,熔池中形成涡流。涡流中心是钢液循环的中心,对速度场有重要作用。随着供氧流量的增加,涡流中心越远离氧枪,且在熔池中深度越深,同时熔池中钢液和渣液的流速增加,反应射流作用强度及范围均加大,搅拌能力增强。

3) 随着供氧流量增大,射流冲击凹坑冲击面积和冲击深度均相应增加,射流冲击凹坑表面面积增加,反应熔池吸附氧气的面积增大。

4) 氧气射流冲击凹坑冲击面积S(m2)和供氧流量QO2(m3/h)成线性关系,可表示为

[1]Sampaio R S, Jones J, Vieira B J. Hot metal strategies for EAF industry [C]//AISTech 2008 Proceedings.Pittsburgh: Association for Iron and Steel Technology,2008: 743-751.

[2]Opfermann A. Energy efficiency of electric Arc furnaces [C]//AISTech 2008 Proceedings. Pittsburgh:Association for Iron and Steel Technology, 2008:795-808.

[3]Harris C, Holmes G, Ferri M B. Industrial application of supersonic lance: the KT system numeric simulation,operating practice, results and perspectives [C]//AISTech 2006 Proceedings. Cleveland: Association for Iron and Steel Technology, 2006: 483-490.

[4]Gates L, Fujimoto K, Okada Y. Installation of praxair coJet® gas injection system at sumikin steel and other EAFs with hot metal charges [C]//AISTech 2008 Proceedings. Pittsburgh: Association for Iron and Steel Technology, 2008: 723-731.

[5]Ersson M, Jonsson L, Tilliander A. Dynamic coupling of computational fluid dynamics and thermodynamics software: applied on a top blown converter [J]. ISIJ Int,2008, 48(2): 147-153.

[6]Asai M, Hijo H, Ito K. Simulation of the impingement of a liquid jet on a molten iron bath using a particle method [J]. ISIJ Int, 2009, 49(2): 178-181.

[7]Malfa E, Maddalene F, Giavani C, et al. Numerical simulation of a supersonic oxygen lance for industrial application in EAFs [J]. MPT International, 2005,28(2): 44-50.

[8]尹振江, 朱 荣, 王慧霞. 基于数值模拟的电炉氧枪结构及参数优化[J]. 冶金设备, 2008, (5): 46-48.