机器视觉技术对纸质包装切割压痕设备控制性能的改进设计

2013-09-19霍亮生顾祖宝

霍亮生, 顾祖宝, 吴 垚

(北京工商大学材料与机械工程学院,北京 100048)

机器视觉技术对纸质包装切割压痕设备控制性能的改进设计

霍亮生, 顾祖宝, 吴 垚

(北京工商大学材料与机械工程学院,北京 100048)

针对在用NRG-P型切割压痕设备存在的问题,提出用机器视觉这种新型的检测方法对其进行控制性能改进.改进的主要任务是原点位置识别和偏差角度校正,并通过图像采集、图像处理手段对这两个量求解.图像处理过程包括图像二值化、图像降噪、图像边缘检测和图像标定等,同时还设计了CAN总线驱动电路.最后通过坐标系旋转变换,修正了刀具的运动轨迹,提高了加工精度.

NRG-P;切割压痕设备;机器视觉;图像处理;坐标系旋转

近年来,随着我国经济的迅速发展,食品工业应用广泛的彩印包装纸箱产业的地位越来越突出,相关的纸包装箱切割压痕设备的需求也在进一步扩大.同时对加印后加工设备的要求也很高,其决定产品质量的关键因素是找正校准[1-2].NRG-P是国内的一款切割压痕机型,但是其找正工序依靠人工操作,自动化程度不高且找正精度差,加工数量多的时候,废品率高,工人劳动强度大,生产效率很难保证.随着电子信息产业和微处理技术的发展,机器视觉技术蓬勃兴起,已应用于各种工业控制、检测设备中,在现代制造业中具有广阔的应用前景[3-5].本文拟用机器视觉技术改进NRG-P型设备的找正系统,以求达到较高的加工精度.

1 机器视觉要解决的主要问题

NRG-P型切割压痕设备主要用于加工如纸板类板型材料,而纸板又广泛应用包装中.设备可实现三轴运动,先裁出纸箱的外形轮廓,而后对纸箱需折叠处压痕,最终实现纸箱成型.但是在实际使用过程中,由于人工找正校准费时费力,所以在原有伺服控制系统的基础上引入机器视觉的检测方法.本文中机器视觉所要解决的主要问题有三点:

1)确定加印纸板原点在工作台上的位置;

2)确定纸板的倾斜角度;

3)根据坐标系旋转变换,确定插补轨迹.

根据所得到的位置和角度信息,计算出控制信号,使控制系统调整切割压痕轨迹,做到机器自动找正,免去繁杂的人工操作.

2 系统总体构成

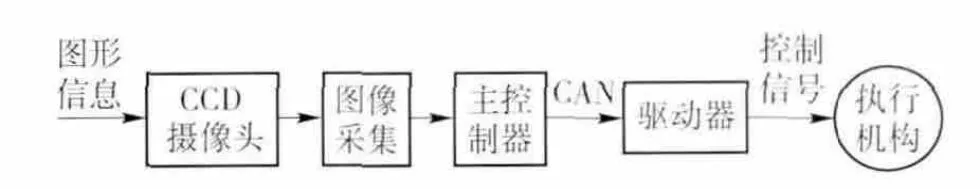

典型的机器视觉检测系统主要由CCD摄像头、图像采集、主控制器、驱动电路、执行机构组成[6](如图1).

图1 机器视觉检测系统的组成Fig.1 Composition of machine vision test system

CCD摄像头主要原理是接收外部图形信息的激励并响应,图像采集模块把摄像头的响应信号转变为计算机可识别的数字信号,并存储于数据存储区,主控器接收到图像数据以后,对图像进行特征点标定、边缘检测等处理,根据处理结果,输出控制信号,经驱动电路带动执行机构运转[7].

3 图像边缘检测

边缘是图像最基本的特征[8],在图像处理和模式识别中占有重要的地位.而图像处理的流程都是依靠主控制器处理完成.因此,低功耗、运行速度快、存储量大成为对主控制器的基本要求.

3.1 主控制器的选择

主控制器选择飞思卡尔公司最新推出的K60微控制器,它采用ARM内核加上DSP处理功能,运行主频高达100 MHz,特别适合于大量图像数据处理过程.另外,K60拥有多路DMA通道,节省了CPU的开销,使CPU专注于图像处理算法过程.同时,它内部还集成了CAN通信接口模块,简化了驱动电路的设计.

3.2 图像边缘检测流程

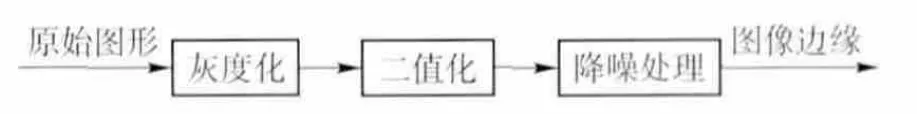

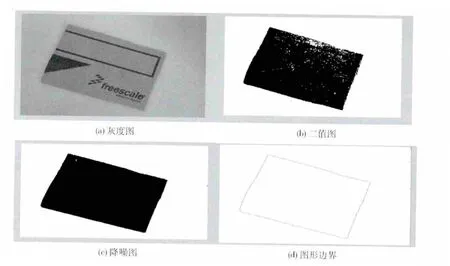

图像的边缘检测一般要经过图像灰度化、二值化、降噪处理[9],其流程如图2.

图2 图像边缘检测流程Fig.2 Processing of image edge detection

为了保证主控器可以准确接收处理图形信息,原始图像必须经过灰度化.为了进一步区别前景与背景,也为了方便后续的边缘检测过程,把图像转化黑白二值图像,后续只需要检测出图像黑白相间的地方即为图像边界.一般所得到的图像具有干扰噪声,所以图像降噪处理是非常必要的.

3.3 图像二值化

图像二值化的具体过程就是把图像上所有点的灰度值化成0和255[10],使图像呈现明显的黑白效果.阈值的选取是二值化的关键,合适的阈值可以精确反应图像的整体和局部特征.一般阈值选取方法有全局阈值选取和局部阈值选取两种.全局阈值选取是指根据整个图像确定一个阈值,而局部阈值选取法是指将一副图像分割成若干个子图像,再针对每个子图选取阈值.全局阈值适合于目标和背景比较清楚的图像,若背景不均匀,则适合用局部阈值法.本工作系统目标和背景比较清楚,因此选择全局阈值法.

3.4 降噪处理

经过二值化处理后的图像往往会存在比较大的噪声干扰,主要表现为出现孤立点、毛刺、孔洞等缺陷,这些缺陷将不利于后续图像轮廓的提取,必须进行降噪处理.噪声处理方法常用的有数学形态法和模板法.数学形态法有4个基本运算,开运算、闭运算、扩张和侵蚀.开运算可去除灰度图像中的尖峰噪声,对于图像中的峡谷则可以用闭运算填平.模板法清除噪声的类型是图像边缘上的毛刺和孔洞,去除方法简单,它不但能够有效地平滑脉冲噪声,而且还能保持图像的边缘尖锐,在图像处理中比较常用[11].

3.5 图像边缘检测算法

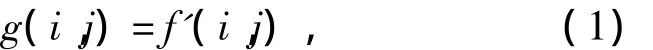

图像的边缘是指图像局部区域亮度变化最大的地方,即图像局部从一个很小的灰度值积聚变化为一个较大的灰度值.由于边缘是灰度值不连续的结果,所以可以用求导数的方法检测边缘,见式(1).

式(1)中,f(i,j)为点(i,j)处的灰度值,g(i,j)为改点处的导数.常用的检测算子有Sobel算子、Krisch算子、Prewitt算子和基于微分法的Robert算子.这些算子都比较简单,易于实现,但是对图像的噪声特别敏感,在实际应用中不是很理想.相比之下,Canny算子的检测精度较高,在实际中也较为常用.近年来,又陆续出了一些新的边缘检测方法,如,模糊学,遗传算法等.Canny算子已经可以满足本次使用.

图3为图像边缘检测过程的一个实例.在工作台上,放置一纸板,拍摄图像,图像灰度化后通过设定合适的阈值使背景工作台和前景纸板二值化区分,再经图像降噪处理后提取纸板边界.

4 校正方法

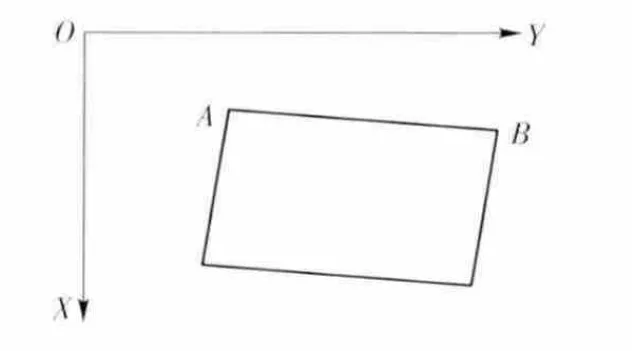

纸板在工作台上,OXY为机床坐标系,纸板的上端面A、B两端点为标定点,如图4.

4.1 原点位置识别

图3 图像边缘检测实例Fig.3 Example of image edge detection

原点位置识别是指加印纸板原点在工作台上的位置.为了准确识别,通过加标记点的方法[12].在刀具上方放置一激光管,可通过手摇式脉冲发生器将激光管发出的亮斑对准十字标记,也可先经图像识别出加印纸板上的十字标记,然后标定出原点在机床坐标系下的坐标,最后得到控制信号,驱动刀具到达标记点,确保下刀准确.

图4 工作系统示意Fig.4 Test operating system diagram

4.2 角度偏差计算

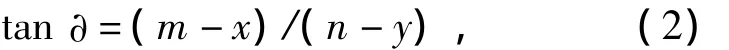

修正轨迹的前提是得到角度的偏差量,若标定后A点坐标为(x,y),B点坐标为(m,n),

式(2)中:∂为直线AB同X轴的夹角,由此可求得角度偏差.若机床坐标系与工件坐标系存在角度偏差,则必须对工件坐标系下各点进行坐标系旋转变换,得出变换后机床坐标系下的坐标,进而由执行机构进行直线轨迹插补算法[13-14].

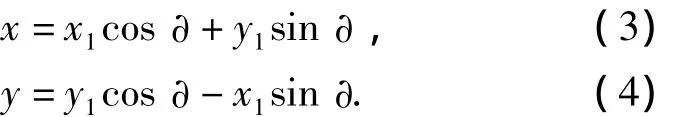

4.3 坐标系旋转变换

机床坐标系是机床固有的,用来确定工件坐标系.机床必须根据工件的形状确定刀具的运动方向和位移.此处的运动方向和位移都是相对机床坐标系而言.理想状态下,机床坐标系和工件坐标系是重合关系或只是具有相对位置上的增量关系,但是在实际中,两坐标系间经常还会有一定的角度偏差.运用坐标系的旋转变换可以校正这一偏差.

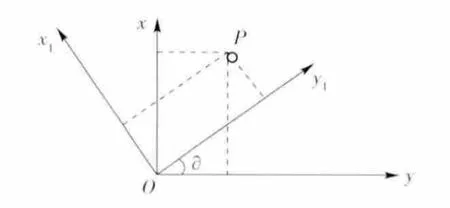

坐标系xoy与坐标系x1oy1原点重合,xoy为工件坐标系,x1oy1为机床坐标系,两坐标系角度偏差为∂,如图5.在工件坐标系下的任意一点P(x,y)都可转化为在机床坐标下的坐标(x1,y1).其关系式为:

图5 坐标系旋转变换Fig.5 Coordinate rotation transformation

4.4 驱动电路

经过图像处理和坐标系旋转变换后得到的校正控制信号不能直接传送给执行机构,因为NRG-P型机床的伺服系统采用的是CAN总线通信协议,所以本改进系统中还需要加入CAN的驱动电路[15],如图6.图6中所使用的驱动芯片为 TI公司的SN65HVD230.

5 结束语

图6 CAN驱动电路Fig.6 Driving circuit of CAN

本设计运用机器视觉技术改进了NRG-P型设备的找正系统,改进后的系统自动化水平更高,操作方便,工作效率更高,加工成品美观、提高了加工精度,具有广阔的应用前景.

[1]袁禾.模切加工包装印后突破口[J].印刷经理人,2003(5):59-61.

[2]孟维娟.浅谈纸盒成型中常见的问题及解决方法[J].上海包装,2012(2):42-43.

[3]王洪涛.浅析机器视觉技术在机械制造自动化中的应用[J].电子制作,2012(11):137.

[4]Liu Yingjie,You Fucheng.Postmark date recognition based on machine vision[J].Physics Procedia,2012,33:819-826.

[5]郑清明,张蔚.智能化机器视觉技术在工业生产和自动检测领域的发展及应用[J].制造业自动化,2005,27:411-415.

[6]刘华波.机器视觉技术在PCBV割机上的应用研究[D].重庆:重庆大学,2005:7-18.

[7]Shen Hao,Li Shuxiao,Gu Duoyu.Hongxing chang bearing defect inspection based on machine vision[J].Measurement,2012,45(4):719-733.

[8]欧红旗.预印制图像的板材切割自动找正系统研究与开发[D].南京:南京航空航天大学,2010:16-26.

[9]虞瑶.基于CCD的激光切割机高度跟随检测系统的研究[D].武汉:华中科技大学,2007:37-48.

[10]Atas M,Yardimci Y,Temizel A.A new approach to aflatoxin detection in chili pepper by machine vision[J].Computers and Electronics in Agriculture,2012,87:129-141.

[11]王小林,郭玉华,张辉宜.连铸板坯高精度切割控制技术的研究及应用[J].钢铁研究学报,2008,20(5):52-55.

[12]孙斌.基于激光辅助的机器视觉汽车测距技术研究[J].激光与光电子学进展,2012(11):1-6.

[13]Tuysuz O,Altintas Y,Feng H Y.Prediction of cutting forces in three and five-axis ball-end milling with tool indentation effect[J].International Journal of Machine Tools and Manufacture,2013,66:66-81.

[14]McCarthy C T,Hussey M,Gilchrist M D.On the sharpness of straight edge blades in cutting soft solids:partⅠ-indentation experimentsengineeringfracture[J].Mechanics,2007,74(14):2205-2224.

[15]王宜怀,吴瑾,蒋银珍.嵌入式原理与实践——ARM Cortex-M4 Kinetis微控制器[M].北京:电子工业出版社,2012:258-288.

Control Performance Improvement of Cutting and Indentation Equipment in Paper Packing with Machine Vision Technology

HUO Liang-sheng, GU Zu-bao, WU Yao

(School of Material Science and Mechanical Engineering,Beijing Technology and Business University,Beijing100048,China)

Due to problems of NRG-P type cutting and indentation equipment,a new test method,the machine vision technology,was presented to improve its control performance.The main tasks were the recognition of the origin position and correction of the deviation angle,which were solved by the image collecting and image processing technology.The image processing included binarization,noise filtering,edge detecting,and calibration of image.Meanwhile,the driving circuit of CAN was designed.Moreover,the cutter movement orbits were amended and the machining accuracy was improved by the transform of the coordinate system rotation.

NRG-P;cutting and indentation equipment;machine vision;image processing;coordinate system rotation

TS206.5;TH164

A

2095-6002(2013)06-0072-04

霍亮生,顾祖宝,吴 垚.机器视觉技术对纸质包装切割压痕设备控制性能的改进设计.食品科学技术学报,2013,31(6):72 -75.

HUO Liang-sheng,GU Zu-bao,Wu Yao.Control Performance Improvement of Cutting and Indentation Equipment in Paper Packing with Machine Vision Technology.Journal of Food Science and Technology,2013,31(6):72 -75.

2013-01-18

霍亮生,男,教授,主要从事嵌入式系统控制方面的研究.

(责任编辑:檀彩莲)