汽车燃油加热器数据自动采集系统

2013-09-19张铁壁孙士尉夏国明马晓辉张学军

张铁壁 孙士尉 夏国明 马晓辉 张学军

(河北工程技术高等专科学校,河北 沧州 061001)

0 引言

汽车燃油加热器数据采集系统用于测试加热器出厂前的各类参数。使用该系统前,员工手动抄录不同类型加热器的各种数据并进行分析。由于现场仪表显示的数据存在浮动,因此,很难准确记录各项参数[1];此外,一些员工由于责任心不强,不能检出不合格的产品,也给企业的声誉带来了一定的负面影响。基于这些问题,需要设计一个自动数据采集系统。该系统用于将数据采集到上位机,对数据进行存储、分析并判定检测产品是否合格;最后将员工的信息存入到上位机的数据库,使产品编码与检测员工的信息做到一一对应,以备日后调用、处理和分析。

1 加热器的结构和工作原理

1.1 加热器的结构组成

汽车燃油加热器由供油系统、进排气系统、燃烧器、点火系统、供热系统及控制系统等组成[2]。其中,供油系统由燃油箱(即车用油箱)、燃油滤清器、燃油管、低压油泵(离心或蒸发式燃烧器)、高压油泵、喷油嘴以及回油管(喷射式燃烧器)等构成。进排气系统包括助燃空气进气滤网、进气量调节阀、进气消音器、助燃风扇、风扇电机、排气管及排气消声器等。点火系统用于对喷射式燃烧器,一般配用点火电极和高压线圈等。供热系统包括水泵、循环水管、热交换器等。控制系统包括控制器、点火传感器、过热传感器、水温传感器、开关等。

1.2 加热器的工作原理

加热器工作原理具体如下。启动时,控制器首先对加热器进行自检,循环水泵运转0.5 min后,电机低速运行,同时驱动助燃风扇和高压燃油泵工作;接着点火电极以一定的频率连续跳火;随后电磁阀打开,呈雾状的高压燃油以圆锥状由喷嘴喷出,并与进入燃烧室中的助燃空气混合燃烧;传感器感知着火后,点火电极停止工作,此时燃烧器依靠燃烧室中部分高温燃气回流点燃混合气,并持续燃烧,电机升至额定转速运转,加热器进入正常工作状态;最后燃烧的高温废气由燃烧室折返,经换热器散热后从排气管排入大气,热交换器水腔中的载热介质水将热量源源不断地输送给相应汽车,从而实行供热。

2 采集系统的整体功能

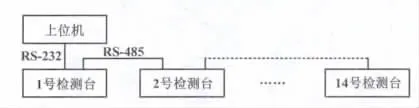

采集系统由上位机和检测台两大部分组成,其结构如图1所示。该系统一共有14个工位,即有14套检测台。1号检测台的RS-485通信口经过RS-232转换后连接到上位机的COM1口;1~14号检测台之间通过RS-485通信口以菊花链的形式连接。

图1 系统结构图Fig.1 Stnucture diagram of system

系统首先通过上位机设定员工的编号和产品的编号,在现场触摸屏输入当班员工编号以及产品编号;与上位机比对无误后,发出测试指令,员工在现场按下测试按钮,系统就可以实现数据自动采集、数据结果分析。测试结束后,将测试数据及分析结果传送到上位机进行存储,并在现场显示产品是否合格。现场配置了多个传感器和测量仪表,用于测量加热器的各项参数,包括电压、电流、进水口温度、出水口温度、排气温度、排气烟度、系统压力、水流量、耗油量等。通过现场的触摸屏,不仅可以对各项参数进行实时显示,而且可以查询不合格产品的记录。设定参数必须由管理员进行设定。

3 检测台设计

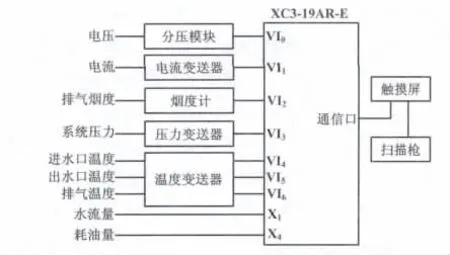

检测台的构成框图如图2所示。

图2 检测台构成框图Fig.2 Composition of the test bench

3.1 检测台硬件介绍

由于系统需要测量的模拟量较多,所以选择了性价比较高的信捷PLC XC3-19AR-E。它集逻辑控制、模拟量输入输出于一体,具有9点开关量输入、10点开关量输出、8点模拟量输入、2点模拟量输出,并支持3路AB相输入和4路高速计数。

BC-6800激光条码扫描枪是北京标识技术有限公司生产的一款设计精巧时尚、性能优良稳定的激光条码阅读器,其外形符合人体工程学设计,内部机芯采用日本技术生产。它能快速准确阅读所有一维条码,其超强的解码系统能非常有效地阅读残缺码、模糊码,特别适用于超市、仓储物流、商业POS系统以及生产制造业。

触摸屏选用昆仑电子科技有限公司生产的TPC1062K电阻式触摸屏。该触摸屏是10.2英寸(1英寸=25.4 mm)TFT液晶显示、真彩LED背光、分辨率为800×480、显示颜色为65 535色、背光寿命可达到50 000 h、内存64 MB SDRAM。

3.2 数据采集模块

检测台中的数据采集模块主要包含电压、电流、温度、排气烟度、系统压力、水流量、耗油量等数据采集部分。检测器的工作电压一般为24 VDC或12 VDC,系统采用分压器将电压调整到0~10 V的范围后输入到PLC的模拟量输入端VI0。电流模块采用霍尔式直流电流变送器,被测直流电流与输出信号之间采用电气隔离。该模块将系统的直流电流转换为0~5 V的直流输出信号,发送到PLC的VI1端。

温度检测包括进水口、出水口和加热器的排气温度检测。进出水口温度检测采用的是热电阻Pt100,工作温度范围为0~98℃;排气温度选择的是K型热电偶,工作温度范围为200~300℃。该部分选择相应的温度变送器将温度信号转换为1~5 V的电压信号。循环水管压力范围为0~0.6 MPa,输出信号为0~20 mA电流,经250 Ω电阻转换为电压信号送至PLC。对应的PLC模拟输入端分别为VI3~VI6。

水流量检测模块将脉冲信号通过光耦进行电平转换后送入PLC的高速脉冲输入端X1。耗油量模块输出的也是脉冲,但是脉冲频率较低,经电平转换后直接送到PLC的输入端X4。编制程序按照每20 ms采样输入的脉冲个数,并计算出每秒相应的脉冲频率。

排气烟度由排气烟度计直接输出电压信号,并输入到PLC的VI2端。经计算得到烟度的波许值计算公式为:

式中:x为烟度计输出的电压;y为烟度的波许值。

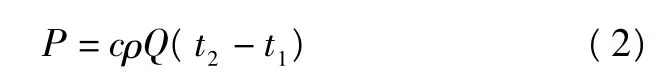

额定放热量是加热器的一个重要参数,是衡量被测加热器额定放热量是否合格的依据。该值与进出口温度差、水流量、水的密度等参数有关,具体计算公式为:

式中:P为额定放热量,kW;c为水的比热,kJ/kg·K;Q为水流量,m3/s;ρ为水的密度,kg/m3;t1为进口水温,℃或K;t2为出口水温,℃或K。

4 软件设计

系统软件包括上位机软件、触摸屏软件和PLC程序等3部分。

4.1 上位机软件设计

上位机采用VC编写,主要完成以下几项工作。

①进行员工以及产品型号确认。工作时首先根据现场员工输入的个人编号确认是否正确,若不正确,返回输入错误的信息;如果正确,触摸屏直接进入下一屏。按照触摸屏的提示,用扫描枪扫描被检测的加热器的条形码,条形码信息通过PLC传送到上位机进行型号验证,如果正确,则进行相关参数测试;否则员工不能进行检测,返回信息提示型号错误,需要重新扫描。

②根据加热器编号自动生成额定放热量、油耗相应的上下限,并发送给PLC。

③数据存储功能。所有被检测的加热器信息,都以Excel的格式自动存储在上位机中,包括各项参数的数据、数据是否合格、哪项参数不合格等信息,以备查询。

4.2 触摸屏软件设计

触摸屏主要完成以下3项功能:①用来输入个人信息和产品编号,并查询不合格产品的记录;②进行加热器各项检测参数的上下限以及其他参数的设定,该参数设定设置了密码,只有管理人员才可以进行相关设定;③企业员工可以随时查看各项参数的实时显示画面。

4.3 PLC 程序设计

PLC程序设计是整个系统的核心部分,主要完成数据采集、数据处理、放热量计算以及波许值计算等。由于加热器各项参数的检测是在加热器工作达到稳定后进行的,采集的时间也不是全过程。因此,可以进行时间设定。一般地,当温度大于50℃(该温度可以通过触摸屏进行设定)时就可以进行采集。采集时间一般设定为120 s,检测温度值和设定时间通过触摸屏来完成。为保证各项参数的准确性,系统每隔10 s进行数据采集,并计算各项参数在设定时间内的平均值。当设定时间到达后,向上位机发出测试结束命令,上位机读取各项参数,并为下一次测试做好准备。

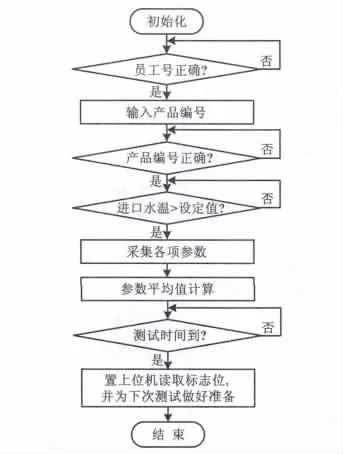

程序的初始化包括建立与触摸屏/上位机的通信连接、参数上下限设定、测试时间设定、标志位初始化等内容。当测试时间到达后,置上位机读取标志位,并结束该次测试,等待输入下一个产品的编号,从而为下一次测试做好准备。具体程序流程如图3所示。

图3 程序流程图Fig.3 The flowchart of program

5 数据处理

由于系统模拟量较多,涉及电压、电流、温度、压力、烟度、流量等多个模拟量的采集,所以对于所采集的数据进行线性化处理尤为重要。除进出水口温度外,其余数据均输入到PLC的模拟量输入端,得到的数字量基本达到了系统要求的精度,后续只需对数据进行标定即可。由于额定放热量的计算与进出口水温差有直接的关系,而额定放热量又是衡量加热器是否合格的一个重要参数,因此进出水口温度的准确性至关重要。实际过程中,温度变送器的输出已经近似为线性,但是仍不能满足精度要求,所以需要用软件进行测量误差补偿[3]。

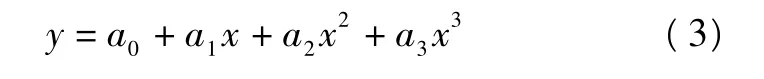

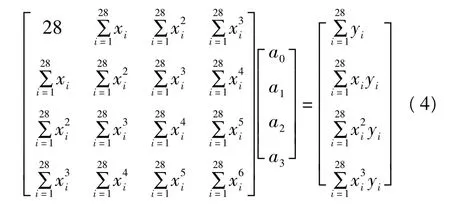

温度的软件补偿方法有很多,常用的有插值法、查表法以及最小二乘法等[4-7]。本文采用最小二乘法对进出水口的温度进行线性化补偿处理。由于进出水口温度采用的是同一种热电阻,因此处理方法相同。为提高拟合多项式的精度,选用三次多项式作为目标函数,其表达式为:

式中:y为实际温度值,℃;x为测量温度值,℃;a0、a1、a2、a3为待定系数。

加热器测试的水温范围为0~100℃,而额定放热量的测试温度一般都为50~70℃,所以在0~100℃内侧重选取了一系列的温度参考点,而在50~70℃范围内每隔2℃选取一个点;其余每隔5℃选取一个点,一共选取了28个点作为yi。对这28个点进行实时测量,测量得到的28个数据作为多项式拟合的数据源xi。根据最小项拟合多项式的原理[7],可得:

把数据源参数代入式(4),计算出 a0、a1、a2、a3的值,即得到拟合的多项式表达式为:

式中:T为拟合后的温度值;Tr为经过变送器输出以后的标定值。

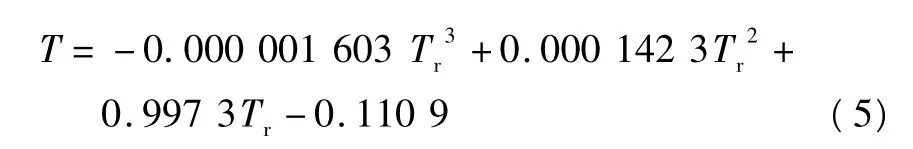

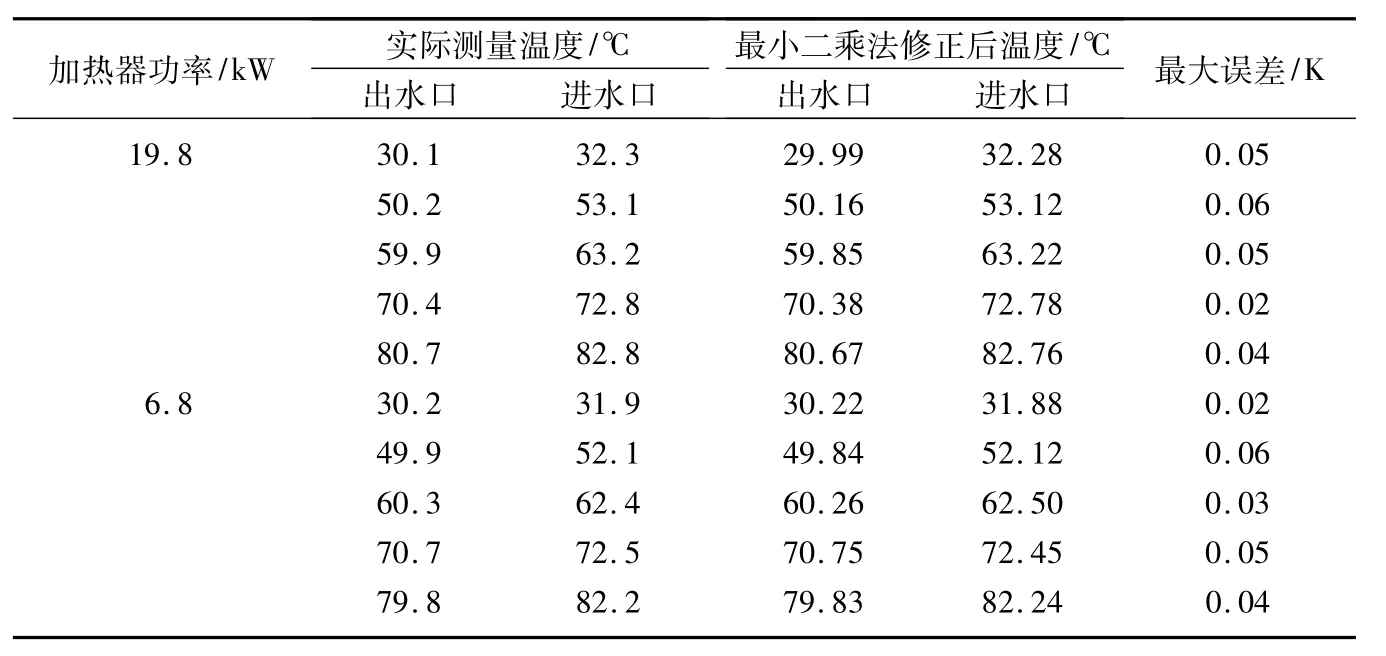

将式(5)编制成一个插值子程序,PLC把采样的测量平均值Tr代入即可求得对应的温度值T。在0~100℃范围内,采用式(5)计算得到的温度误差很小,最大值误差为0.110 9 K。当4号检测台的功率分别为19.8 kW、6.8 kW时,加热器测试数据与利用最小二乘法修正后的比较结果如表1所示。由表1可以看出,修正后的温度最大误差远小于系统要求的0.1 K。

表1 实际温度值与修正值比较Tab.1 Comparison of the actual temperature and corrected value

6 结束语

系统通过RS-485总线将每台加热器的各种信息传送到上位机进行存储,实现了加热器数据采集的无纸化,大大减少了员工的工作量;其自动测试功能,也减少了由于人为因素带来的影响,测量得到的数据更加准确可靠;此外,系统实现了员工与产品的一一对应,增强了员工的责任心。运行一年来,员工普遍反映系统具有使用简单、易于操作、显示界面直观、数据准确等特点。实践表明,系统具有较高的社会与经济效益。

[1]付伟,于培亮,马思乐.基于S7-200 PLC的汽车加热器数据采集系统[J].可编程控制器与工厂自动化(PLC&FA),2011(11):94-97.

[2]赵书明.客车采暖系统现状及发展分析[J].城市车辆,2009(6):56-59.

[3]张天亮,姚庆梅,许夫明,等.基于分段线性插值法的高精度测温研究[J].信息技术与信息化,2012(1):70 -72.

[4]张雷杰,章洁平.宽量程高精度铂电阻温度变送器设计[J].导弹与航天运载技术,2010(4):55 -57.

[5]张华强,李玉峰.基于最小二乘法的热量表温度采集模块设计[J].仪表技术与传感器2011(2):16-18.

[6]王福顺,刘永福,孙小华,等.高精度土壤温度原位测量系统[J].农业机械学报,2012,43(11):102 -106.

[7]吕同富,康兆敏.数值计算方法[M].北京:清华大学出版社,2008:220-222.