硝酸肼镍自动化生产技术研究

2013-09-18刘超

刘 超

(福建海峡科化股份有限公司烽林分公司,福建 明溪 365201)

起爆药是一种最敏感、最易引爆的炸药,其摩擦感度、静电感度、撞击感度等都非常高,整个药剂生产过程中具有较大的危险性。其广泛应用于民品和军品,主要用于装填底火、雷管、传爆管等火工品,是接受外界能量(如针刺、撞击、摩擦、电能等)最敏感、最先被击发的部分[1]。由于它的这种易燃易爆性,不能进行长途运输,使用厂家需要自己生产。

我国自1998年开始,进行军用起爆药生产的安全自动化改造,到2008年都先后完成了改造,危险生产工序实现了人机隔离自动化生产,基本达到了预期效果。军用起爆药的生产特点是:品种多、用量少,每次化合量在2 kg左右,班产6~10 kg即可满足火工品生产需要,便于实现全线自动化生产。而民用起爆药的生产特点是:品种少(基本为单一品种)用量大,每次化合量在20 kg左右,班产60~100 kg方可满足生产需要,实现自动化生产难度大。

我国民爆企业数量多,分布广,起爆药用量大,品种不统一,生产中存在很多安全隐患,基本还在沿用的传统手工生产模式,特别是DDNP起爆药许多生产工序还是“面对面”直接对着爆炸物,岗位工序危险性较大,工人劳动强度大工作环境恶劣。因此依据《工业雷管基础建设进步指导意见》[2]进行民用起爆药的安全自动化生产技术研究。

1 起爆药生产工艺

民用起爆药的生产工艺基本相同,流程如下[3]:

目前我国民用起爆药的生产基本采用人工直接或间接操作的生产方式:人工计量原料进行配料,人工控制向化合器加料液的速度和加料量,人工按按钮控制化合搅拌,根据现场温度显示进行手扳阀门控制化化合温度,通过拉绳控制化合出料并手动控制喷水冲洗,手扳阀门控制抽滤、喷水、喷酒精、抽真空,人工将一整袋药剂运至分盘间,手持药铲进行分盘、耙平,装药药盘运至晾药间晾药,运至真空干燥器内,人工关闭干燥器门,根据现场温度、真空度显示进行手扳阀门控制真空干燥器内的温度和真空度。人工将装有烘干后药剂的药盘放在倒药机上,通过拉绳控制托盘翻转,药剂经过筛网流入药盒内,人工取、放药盒,人工装箱。

2 研究目的和技术方案

2.1 研究目的

采用先进的计算机控制系统下的自动化生产技术、检测监控技术等,实现生产过程自动化。采用安全自动化设备代替人工操作,消除安全隐患,提高生产的安全性,达到危险工序环境无人操作。利用先进计算机控制技术,精确控制生产工艺参数,提高产品质量和一致性,达到批量生产能力,满足工业生产的要求。

2.2 技术方案

该技术的研究以硝酸肼镍起爆药(该起爆药感度适中、水洗后流散性好,便于实现自动化生产,且已有多家应用于雷管装药,性能良好)为代表,并兼顾叠氮化铅、GTG等起爆药,以建设一条自动化柔性化生产线为目标,实现自动化生产[4]。

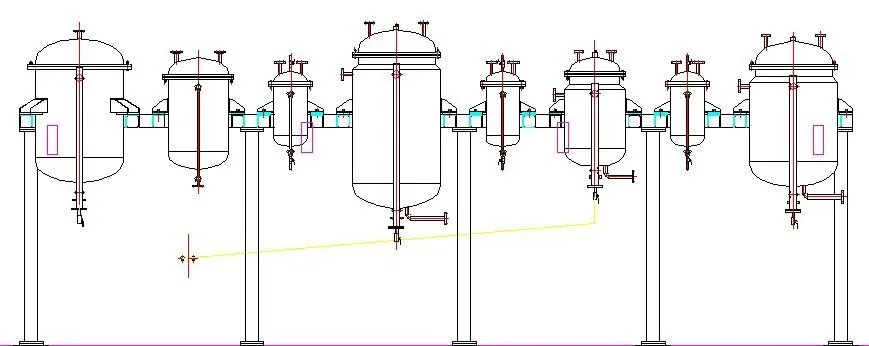

以该技术为依托建设的起爆药生产线,除配料、药盘传递为人工外,其余工序实现无人操作,计算机全过程自动控制,各工序由专用设备完成工艺过程,各工序之间由独立的抗爆工艺间隔离,避免相互殉爆。各工艺间的工艺动作由气缸或防爆电机驱动实现,动作简单、安全、可靠。配料设备平面布置图1所示。

图1 配料设备平面布置图Fig.1 Batching equipment layout plan

起爆药生产装置采用了本安技术、隔爆技术、防静电技术。软件设计充分考虑互锁、连锁及故障自诊断功能。控制系统采用UPS供电,设有急停、暂停及报警装置,同时配备了电视监视系统。此外在元器件的选择上,控制系统选用了德国SIEMENS S7-300系统,德国TURCK公司的传感器和隔离栅,SANTAK公司的UPS系统,气动系统元器件均采用日本SMC和德国FESTO产品,性能可靠。采取上述这些可靠性设计后,保证了生产线的安全生产[5]。

3 关键技术及解决方案

3.1 化合多参数自动控制技术

化合工序是起爆药生产过程最关键工序,对化合加料速度、加料量、搅拌速度、化合温度等工艺参数的控制,直接影响起爆药的晶体形态、晶体的大小及粒度分布,直接决定产品质量和性能,影响后续生产的安全性和装填产品的质量。

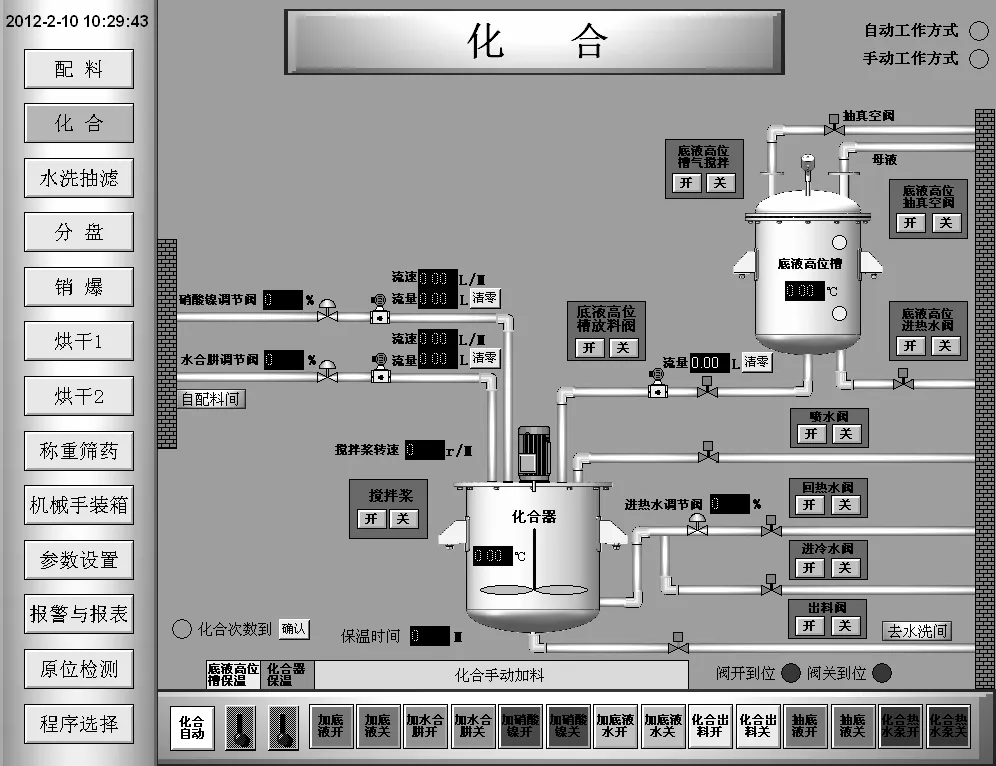

采用化合多参数自动控制技术,在向配料槽中加水的管道上串接本安型流量计和气动截止阀,自动控制加水量,保证配料料液浓度。从高位槽向化合器送料液的管道上,串接本质安全型流量计、气动调节阀,流量计与调节阀组成闭环控制,控制向化合器加料的流速,累计流量,自动控制加料量;采用恒温热水加热化合器,通过温度传感器与化合器夹层进热水的调节阀组成闭环控制,实现化合温度自动控制,控制精度在±1℃范围内;采用无级调速防爆电机驱动搅拌桨进行搅拌,搅拌转速在40~200 r/min无级可调,搅拌速度实时检测监控。配置自动清洗阀门,控制向化合器内自动喷水清洗。化合器内表面镜面抛光,罐底配自动出料装置,实现料液向抽滤器的自动出料。通过采用以上技术,实现了化合工艺参数自动控制,化合工序自动化生产。化合界面和工艺参数设定如图2、3所示。

3.2 起爆药自动分盘技术

由于民用起爆药用量大,每次化合量大,化合后生成的产品经过抽滤、水洗、酒精脱水后需要分成若干等份,为后续烘干做准备。

采用自动分盘技术,通过药袋自动传输装置将药袋从抽滤器提起移至倒药位置,药袋下落,配合中央上顶杆,将药剂翻落在分料回转台的上转盘上,通过旋转上转盘与堆药装置配合动作,将药剂自动摊平,便于分份均匀。下转盘圆周均布药盘,通过下转盘间歇转动与扫药装置配合动作,将药剂自动分装到药盘内,通过耙药装置将药盘中的药耙平,使药层均匀,便于烘干。

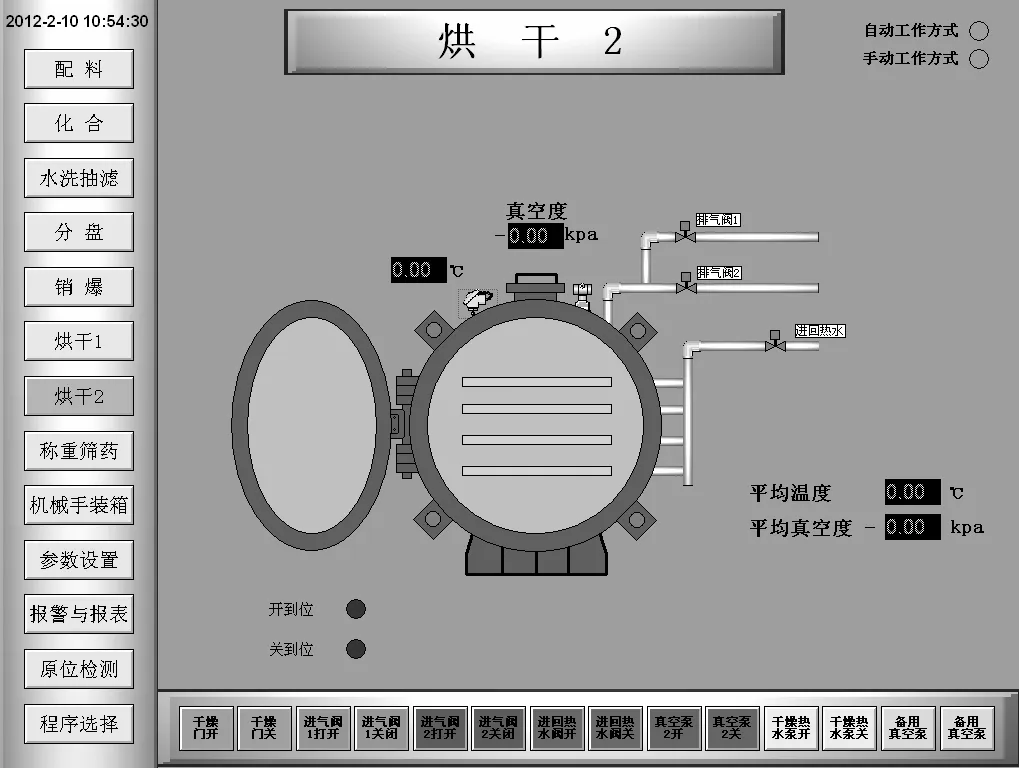

3.3 自动负压烘干技术

药剂加热烘干工序其作用使药剂中的水分分离出来,保证药剂的含水量少于 0.03%,该工序生产时间长,处理药量大,直接影响产品的性能和质量。采用自动负压烘干技术,前封头作为开关门,利用转轴支撑,气缸驱动开关。筒体上安装温度传感器,检测罐内空气温度,与夹层进热水管路的气动截止阀组成闭环,控制温度。后封头利用导杆支撑,由弹簧拉紧其与中间筒体密封结合,便于泄压泄爆。真空管路上安装负压传感器,检测罐内真空度,与气控阀组成闭环,控制真空度。真空管路上串接两个水浴过滤器,用于空气过滤,防止有药粉进入主管路。采用自动负压烘干技术,可实现烘干器自动闭合密封,自动加热,控制恒温,自动抽真空,定时烘干,自动破放真空,自动开门,整个工序实现无人操作,自动生产。烘干界面如图4所示。

图2 化合界面图Fig.2 Compound interface diagram

图3 工艺参数设置界面图Fig.3 Process parameter setting interface diagram

图4 烘干界面图Fig.4 Drying interface diagram

3.4 自动筛药、装盒、装箱技术

应用自动筛选、装盒、装箱技术,采用真空吸盘自动固定药盘,气缸驱动自动翻转自动倒药、自动筛药、自动称量装盒、药盒自动转运、自动装箱和吸附药。采用气动振动器驱动来实现振荡筛药,选用悬臂梁称重传感器称重装盒。采用防爆电机驱动和气缸驱动的装箱机械手实现药盒在药箱和装药位之间自动传输。采用气动实现药盒自动换位,为机械手实现自动取放药盒。其界面如图5所示。通过采用这些技术,实现了药剂的自动倒药、筛选、准确称量、分装入盒及装箱,实现了危险工序无人操作,彻底避免了人工倒药、装盒的危险性。

图5 装箱界面图Fig.5 Packing interface diagram

3.5 自动化控制技术

起爆药生产的工艺动作由专用设备代替人工完成,采用IPC、PLC、现场总线技术、工业电视监控技术和故障自诊断技术,实现对现场信号和工艺参数的自动采集,对设备工艺动作的自动控制,运行故障自动报警提示。

上位机可方便设定各生产工艺参数,满足柔性化生产的需要,上位机画面实时显示生产线各工艺参数的数值(如高位槽温度、化合温度、加料流速、加料量、出料冲水次数、抽真空时间、烘干温度、烘干时间、装药重量等)以及各工艺间的设备运行状态。电视监视系统可实时地观察各工艺间的工作情况,并可把现场摄像画面记录到硬盘上,以便查询[6]。

3.6 本质安全防爆及隔爆技术

起爆药是最敏感的炸药,生产环境必须严格遵循防爆标准。采用本质安全防爆及隔爆技术应用于起爆药生产,处于危险场所的电机采用隔爆型,按钮采用防爆型,摄像机配防爆壳,接近开关、温度传感器、流量传感器采用本安防爆型,动力电缆采用穿镀锌管加防爆软管的布线标准,严格执行《爆炸性环境用防爆电气设备“d”》标准

4 应用效果

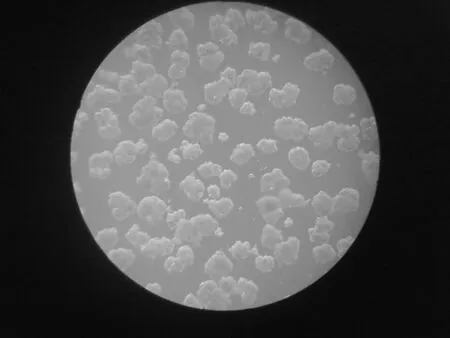

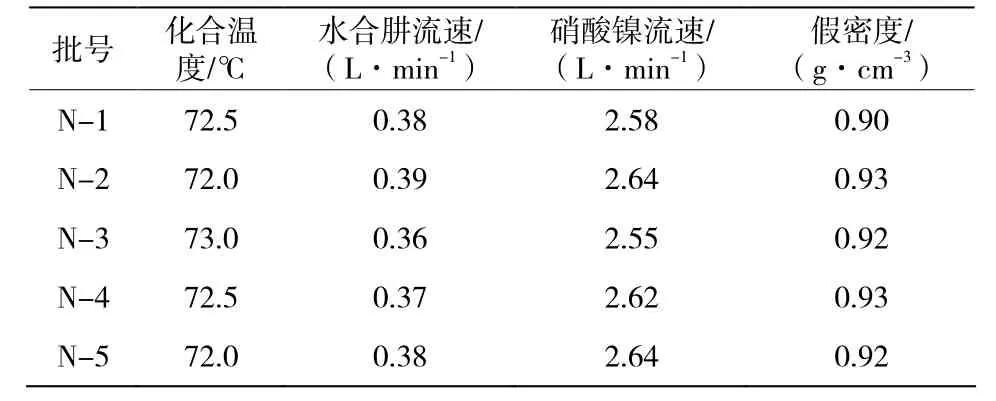

在福建海峡科化烽林分公司建设的硝酸肼镍起爆药自动生产线,实现了 NHN自动化生产,达到了危险工序人机隔离的目的,全线生产只需5人,每次化合量20 kg,班产可达80 kg,产品质量和一致性均有提高。该生产线生产的 NHN产品质量都满足要求,化合温度控制在72~73 ℃,假密度都在0.85~0.95 g/cm3。NHN送至理化分析室,显微镜下晶型图6所示,生产过程记录如表1所示。

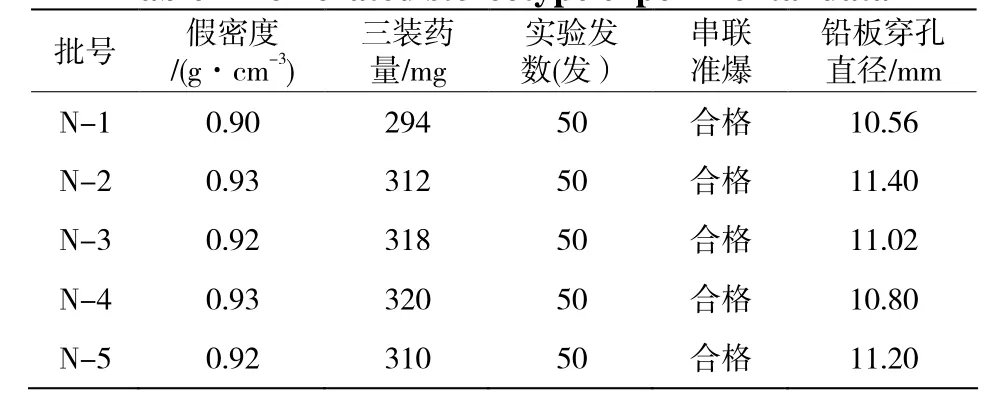

在 NHN自动生产线运行稳定之后,由生产记录表得知生产工艺参数控制准确,且产品质量稳定。对生产的 NHN硝酸肼镍装配基础雷管药量控制在290~320 mg,做铅板穿孔实验。满足《工业雷管GB8031-2005》标准要求。实验数据如表2所示。目前硝酸肼镍自动化生产线已经投入正常工业化生产中。

图6 NHN显微镜下晶型图Fig.6 NHN crystal under a microscope diagram

5 结 论

起爆药安全自动化生产技术采用先进的PLC控制技术、成熟的检测监控技术、防爆技术、视频监控技术等应用于起爆药生产,采用专用设备代替手工操作,实现了人机隔离安全自动化生产,大大提高了生产的自动化程度,实现了安全生产,提高了产品质量和一致性。下一步研究将放在自动连续化上,将目前药盘人工传递改进为自动化达到《工业雷管基础建设进步指导意见》的要求。本文得到南京理工大学蒋荣光教授的指导和长春汇维科技有限公司的大力支持,借此表示感谢。

表1 生产记录表Table 1 Production record

表2 铅板穿孔实验数据表Table 2 Perforated stereotype experimental data

[1]劳允亮. 起爆药化学与工艺学[M].北京: 北京理工大学出版社,2004.

[2]工信部.民爆行业工业雷管基础建设进步指导意见[R].2011-11.

[3]将荣光,刘自铴. 起爆药[M]. 北京: 兵器工业出版社,2005.

[4]陈太林. 工业雷管用起爆药自动化生产方案研究[J].爆破器材,2012,41(1):26-28.

[5]郭卫,康宁. 自动控制系统在起爆药连续化合生产线中的应用[J].火工品,2008,4(2):27-29.

[6]孟凡军,张欲立, 等. 单质起爆药本质安全连续自动化生产技术[J].新技术新工艺,2009(5):96-98.