微电解-A/O工艺处理电镀废水

2013-09-18张彬彬王开春董自斌杨志林袁丽娟李学字

张彬彬, 王开春, 董自斌, 杨志林, 袁丽娟, 李学字

(中蓝连海设计研究院,江苏 连云港 222004)

微电解-A/O工艺处理电镀废水

张彬彬, 王开春, 董自斌, 杨志林, 袁丽娟, 李学字

(中蓝连海设计研究院,江苏 连云港 222004)

采用微电解-A/O工艺处理浙江某电镀厂的废水,重点考察了微电解单元和A/O单元的工艺条件对废水处理效果的影响。微电解时调节电镀废水的pH值至3.0,曝气6h。A/O工艺的最佳条件为:运行温度20℃,曝气时间24h,溶解氧3 mg/L,厌氧阶段葡萄糖的投加量1.40g/L,好氧阶段NaHCO3的投加量0.75g/L。采用微电解-A/O工艺处理电镀废水,出水中氨氮、总氮和COD的质量浓度均达到《电镀污染物排放标准》(GB 21900-2008),去除效果显著、稳定。

微电解;A/O;电镀废水;氨氮;废水处理

0 前言

电镀是利用电化学方法对金属和非金属表面进行装饰、保护及获取某些新性能的一种工艺过程[1]。电镀废水中含有的重金属离子(如铬、铜、镍、镉、铅、锡等)属有毒物质,如不经治理就直接排放,既污染环境,又浪费宝贵的重金属资源,必须加以综合处理。20世纪80年代,利用微生物处理重金属工业废水成为国内外科研人员研究的新课题,它具有效率高、选择性强、吸附容量大等优点,不会造成二次污染,且废水处理成本低,面世后便引起了广泛注意,得到了较快的发展[2]。

微电解法作为一种废水预处理方法被广泛研究,铁碳填料的氧化还原反应、电化学作用以及其上发生的微小原电池反应可对废水中的污染物起到预处理的作用[3-4]。A/O 工艺是生物脱氮的传统工艺,一般包括硝化和反硝化两个阶段,分别由硝酸菌和反硝酸菌作用完成,被广泛应用于各类工程[5]。

本文采用微电解-A/O工艺处理电镀废水。其中,微电解作为预处理单元主要用于氧化难降解的有机物,A/O单元用于去除大部分的氨氮、有机氮和COD。重点考察了微电解和A/O单元运行的最佳工艺参数,为进一步工业化应用提供依据。

1 试验

1.1 试剂、材料和仪器

试剂:HCl,NaOH,NaHCO3,葡萄糖,磷酸二氢钾,微量元素营养液,铁碳原料。

试验所用废水取自浙江某电镀厂,外观略带黄色,无味。水质指标为:COD 260.6mg/L,氨氮30.98mg/L,总氮131mg/L。废水中的有机氮主要来自于除油、除蜡等前处理工序。

仪器:恒温搅拌器,BT100-1F型恒流蠕动泵,UV-2550型紫外可见分光光度计,WTW Oxi 3205型溶氧仪,CM-05型COD多参数分析仪,转子流量计。

1.2 试验方法

微电解-A/O工艺流程,如图1所示。其中,好氧池的有效容积为6.5L,厌氧池的有效容积为3.5 L。电镀废水先经过微电解去除部分难降解的有机物;再加入NaOH调节pH值至7.5左右;然后进入A/O反应器去除大部分有机物、氨氮和有机氮,通过污泥回流使生物脱氮更加充分;最后经过沉淀池进行泥水分离,使之达标排放。

图1 微电解-A/O工艺流程

1.3 分析方法

采用重铬酸钾滴定法(GB 11914-89)分析COD;采用蒸馏-中和滴定法(HJ 537-2009)分析氨氮;采用硒催化矿化法(GB 11891-89)分析凯氏氮;采用酚二磺酸分光光度法(GB/T 7480-1987)测定硝酸盐氮;采用盐酸萘乙二胺分光光度法(HJ 479-2009)测定亚硝酸盐氮。

2 结果与讨论

2.1 微电解预处理试验

2.1.1 最佳pH值的确定

微电解所用的填料为铁碳不规则性填料,该填料性能良好,适合用于电镀废水的处理。文献[6-9]指出:微电解最适合的环境条件为酸性条件;对于不同类型的废水,微电解的最佳pH值有所变化。分别调节废水的pH 值为2,3,4,5,6,研究pH 值对出水中COD的质量浓度和有机氮转化量的影响,试验结果,如图2所示。

图2 pH值对出水中COD和有机氮转化量的影响

由图2可知:随着pH值从2升高至6,有机氮转化量呈下降趋势,出水中COD的质量浓度呈上升趋势;当pH值为3时,有机氮转化量较高,且出水中COD的质量浓度最低。因此,确定最佳的pH值为3。

2.1.2 最佳曝气时间的确定

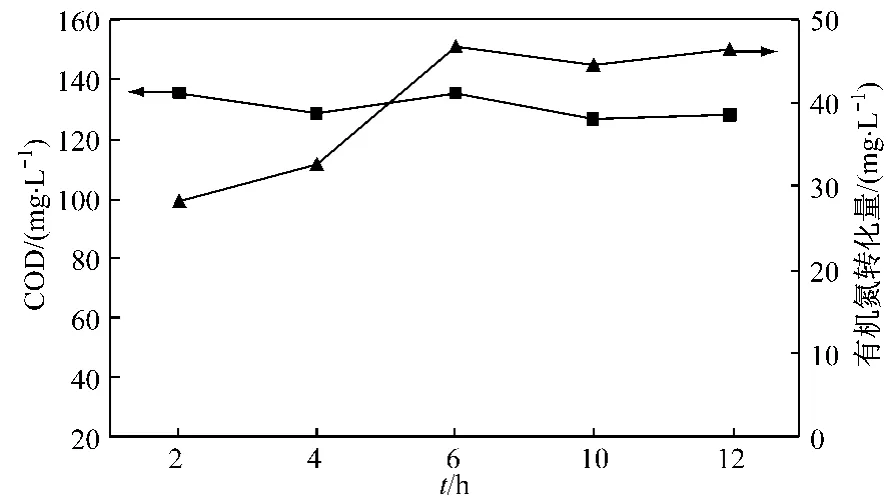

曝气时间对有机物的去除及能耗均有影响。对于企业而言,曝气时间还关系到废水处理的运行成本。设定曝气时间为2,4,6,10,12h,研究曝气时间对出水中COD的质量浓度和有机氮转化量的影响,试验结果,如图3所示。

由图3可知:随着曝气时间从2h延长至6h,出水中COD的质量浓度呈下降趋势,有机氮转化量迅速上升;随着曝气时间从6h延长至12h,出水中COD的质量浓度和有机氮转化量变化不大。因此,确定最佳的曝气时间为6h。

图3 曝气时间对出水中COD和有机氮转化量的影响

2.2 A/O工艺运行试验

2.2.1 NaHCO3的影响

氨氧化菌在将氨氮氧化成硝酸盐和亚硝酸盐的过程中会消耗碱度,使环境呈酸性,因此,需要外加碱度。本试验选择投加NaHCO3来增加碱度。该电镀废水本身的碱度在0.6g/L左右,计算求得NaHCO3的理论投加量为1.23g/L。分别投加0.45,0.60,0.75,0.90,1.05,1.20g/L 的 NaHCO3至曝气池中补充碱度,研究NaHCO3的投加量对出水中各项指标的影响,试验结果,如图4所示。

图4 NaHCO3的投加量对出水中各项指标的影响

由图4可知:当NaHCO3的投加量为0.45~0.75g/L时,出水中氨氮、硝酸盐、亚硝酸盐、凯氏氮和COD的质量浓度均呈下降趋势;当NaHCO3的投加量为0.90~1.20g/L时,上述各项指标的质量浓度均变化不大。由此可见,当NaHCO3的投加量为0.75g/L时,电镀废水已基本达到排放标准。

2.2.2 葡萄糖的影响

在厌氧池中投加葡萄糖,可补充反硝化脱氮过程中消耗的碳源。计算求得葡萄糖的理论投加量为1.14g/L,此外微生物自身的生长也会消耗部分碳源。分别投加0.50,0.80,1.10,1.40,1.70,2.00 g/L的葡萄糖至厌氧池中补充外加碳源,研究葡萄糖的投加量对出水中各项指标的影响,试验结果,如图5所示。

图5 葡萄糖的投加量对出水中各项指标的影响

由图5可知:当葡萄糖的投加量为0.50~1.40 g/L时,出水中硝酸盐和凯氏氮的质量浓度呈下降趋势,氨氮、亚硝酸盐和COD的质量浓度变化不大;当葡萄糖的投加量为1.70~2.00g/L时,出水中氨氮和COD的质量浓度呈上升趋势,硝酸盐、亚硝酸盐和凯氏氮的质量浓度变化不大。由此可见,过量的葡萄糖不仅会使出水中COD的质量浓度升高,而且会抑制氨氧化菌的活性。综上所述,当葡萄糖的投加量为1.40g/L时,电镀废水已基本达到排放标准。

2.2.3 曝气时间的影响

考虑到硝酸菌和亚硝酸菌的代时较长,因此,分别设定好氧池的曝气时间为8,12,15,24,48h,研究曝气时间对出水中各项指标的影响,试验结果,如图6所示。

图6 曝气时间对出水中各项指标的影响

由图6可知:随着曝气时间从8h延长至15h,出水中氨氮和COD的质量浓度呈下降趋势;随着曝气时间从24h延长至48h,出水中氨氮、硝酸盐、亚硝酸盐、凯氏氮和COD的质量浓度基本不变。由此可见,当曝气时间为24h时,已基本去除绝大部分的有机物和总氮。

2.2.4 温度的影响

考虑到温度会对微生物的降解活性产生影响,因此,分别设定温度为24,22,20℃,研究温度对出水中各项指标的影响,试验结果,如图7所示。

图7 温度对出水中各项指标的影响

由图7可知:当温度为24℃,22℃和20℃时,出水中氨氮、凯氏氮和COD的质量浓度均能够达到排放标准,且20℃时的处理效果略好于24℃和22℃时的。考虑到废水的实际温度约为20℃,且升高温度会增加运行成本,所以确定最佳的温度为20℃。

2.2.5 溶解氧的影响

溶解氧是通过曝气实现的,调节转子流量计可以有效地控制曝气量,从而改变微电解-A/O工艺的溶解氧。试验结果表明:溶解氧应控制在3mg/L左右;低于3mg/L,氨氮和亚硝酸盐降解不彻底,导致出水中氨氮和亚硝酸盐的质量浓度升高;高于3 mg/L,则会导致能耗升高[10]。

3 结论

(1)采用微电解工艺可以去除电镀废水中部分难降解的有机物。微电解的最佳试验条件为:调节电镀废水的pH值至3.0,曝气6h。

(2)A/O工艺的最佳条件为:运行温度20℃,曝气时间24h,溶解氧3mg/L,厌氧阶段葡萄糖的投加量1.40g/L,好氧阶段NaHCO3的投加量0.75 g/L。采用微电解-A/O工艺处理电镀废水,出水中氨氮、总氮和COD的质量浓度均达到《电镀污染物排放标准》(GB 21900-2008),去除效果显著、稳定。

:

[1]汤荣年,康思琦,尹庚明,等.电镀废水综合治理新工艺研究[J].五邑大学学报:自然科学版,2002,16(4):39-43.

[2]叶恒朋,陆少鸣,汪晓军.微生物法处理电镀废水技术概况与展望[J].环境技术,2002(5):31-34.

[3]BELL L S,DEVLIN J F,GILLHAM R W,et al.A sequential zero valent iron and aerobic biodegradation treatment system for nitrobenzene[J].Journal of Contaminant Hydrology,2003,66(3):201-217.

[4]周培国,傅大放.微电解工艺研究进展[J].环境污染治理技术与设备,2001,2(4):18-24.

[5]郑平,徐向前,胡宝兰,等.新型生物脱氮理论与技术[M].北京:科学工业出版社,2004.

[6]刘定富,葛丽颖.pH值调控对电镀废水处理的影响[J].环保科技,2008,14(1):8-10.

[7]张子间,李彩虹,陈凡植.微电解-微生物法组合工艺处理含铬电镀废水[J].山东理工大学学报:自然科学版,2004,18(2):16-20.

[8]程敏.生物法处理电镀废水技术探讨[J].电镀与精饰,1999,21(6):32-33.

[9]李福德.微生物治理电镀废水方法[J].电镀与精饰,2002,24(2):35-37.

[10]罗道成,易平贵,刘俊峰.电镀废水综合治理的应用实践[J].工业水处理,2003,23(9):69-71.

Treatment of Electroplating Wastewater by Micro-electrolysis-A/O Process

ZHANG Bin-bin, WANG Kai-chun, DONG Zi-bin, YANG Zhi-lin, YUAN Li-juan, LⅠ Xue-zi

(China Bluestar Lehigh Engineering Corporation,Lianyungang 222004,China)

The electroplating wastewater of an enterprise in Zhejiang province was treated by micro-electrolysis-anaerobicaerobic process with focus on investigating the effects of the process conditions on the wastewater treating efficiency.When micro-electrolysis is performed,the pH value in the electroplating wastewater is adjusted to 3.0,and aerated for 6h.The optimum A/O process conditions are as follows:operating temperature is 20℃,aeration time 24h,dissolved oxygen 3mg/L,dosage of C6H12O61.40g/L in anaerobic phase and dosage of NaHCO30.75g/L in aerobic phase.When micro-electrolysis-A/O process is used to treat electroplating wastewater,the mass concentrations of ammonia nitrogen,total nitrogen and COD in the treated water are all up to the Discharge Standards of Electroplating Contaminants(GB 21900-2008),removing efficiency being remarkable and stable.

micro-electrolysis;anaerobic-aerobic;electroplating wastewater;ammonia nitrogen;wastewater treatment

江苏省科技厅科技公共服务平台项目(BM2011094);连云港市中小企业创新基金(CK201005)

X 703.1

A

1000-4742(2013)01-0039-04

2011-11-24