工艺条件对冲液电铸微结构粗糙度及形貌的影响

2013-09-18葛鲁波

葛鲁波, 温 瑞

(浙江工商职业技术学院,浙江 宁波 315012)

工艺条件对冲液电铸微结构粗糙度及形貌的影响

葛鲁波, 温 瑞

(浙江工商职业技术学院,浙江 宁波 315012)

采用冲液电铸工艺制备金属微结构,研究了阴极电流密度和冲液速率对微结构粗糙度及形貌的影响。结果表明:粗糙度随阴极电流密度的增加(0.5~1.3A/dm2)而增大,但随冲液速率的提高(0.2~1.3m/s)而减小;阴极电流密度和冲液速率均对微结构的形貌有明显影响,当阴极电流密度为0.5A/dm2且冲液速率为1.3m/s时,微结构的形貌质量最优。

工艺条件;冲液;粗糙度;形貌

0 前言

粗糙度是电铸层或电铸件表面状况的描述参量,也是评价形貌质量的重要指标,对电铸层或电铸件的本征性能及结构功能有直接影响。在电沉积过程中,工艺条件(如阴极电流密度、电解液温度和组分、搅拌速率、添加剂等)对沉积层的粗糙度及形貌有一定影响。在这方面,已有部分研究报道。朱晓东等[1]考察了电解液流速、阴极电流密度和镀层厚度对高速镀锌层粗糙度及形貌的影响。实验发现:粗糙度随电解液流速的加快呈减小趋势,随阴极电流密度的增加呈先减小后增加的趋势。万等[2]对比分析了阴极电流密度和润湿剂对镀镍层粗糙度及形貌的影响。结果表明:增加阴极电流密度能显著增大粗糙度。刘婷等[3]研究了重力系数对超重力场中电镀镍箔粗糙度的影响。此外,文献[4]也报道了88系列添加剂对高速镀锌层粗糙度及形貌的影响。

然而,上述研究均针对宏观沉积层,有关工艺条件对微细电铸件粗糙度及形貌影响的研究尚鲜见报道。本文研究了阴极电流密度和冲液速率对冲液电铸微结构的粗糙度及形貌的影响。

1 实验

1.1 实验材料

阳极为金板,阴极为涂覆有特定微图形结构的胶膜。

1.2 电解液配方及工艺条件

AuCl310g/L,K3C6H5O7· H2O 80~120 g/L,C8H4KO12Sb2· 3H2O 0.1 ~ 0.3g/L,(NH4)2SO3150~200g/L,pH 值8~11,冲液速率0.2~1.3m/s,0.5~1.3A/dm2,55℃。

1.3 性能检测

用MicroXAMTM 3DProfiler型非接触式表面三维形貌仪(美国ADE Phase-shift公司制造)测试微结构的粗糙度。用Mitutoyo型可视化工具测量显微镜(日本三丰公司制造)观察微结构的形貌。

2 结果与讨论

2.1 阴极电流密度的影响

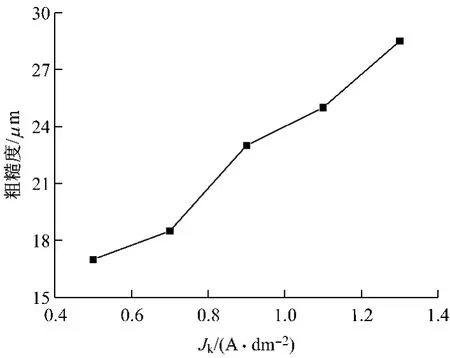

固定冲液速率为1.3m/s,研究阴极电流密度对微结构粗糙度的影响,实验结果,如图1所示。由图1可知:当阴极电流密度为0.5A/dm2时,粗糙度最低,为17μm;随着阴极电流密度由0.5A/dm2增加至1.3A/dm2,粗糙度呈明显增大的趋势;当阴极电流密度为1.3A/dm2时,粗糙度高达28.5 μm。其原因为:一方面,阴极电流密度的增加为晶粒的团聚提供了充足的能量,容易形成粗大的微粒团,导致晶粒分布散乱,组织稀松,表面高低起伏[5];另一方面,可能出现沉积面临近液层中严重缺乏放电金属离子的情况,致使电极过程液相传质受限的可能性增大,氢气产生量增多且难以及时彻底排离,因而孔隙率升高,粗糙度增大。

图1 阴极电流密度对微结构粗糙度的影响

图2为阴极电流密度对微结构形貌的影响。由图2可知:低阴极电流密度下制备的微结构几乎无针孔等缺陷,表层较平整、光亮;随着阴极电流密度的增加,缺陷数量有所增多;尤其当阴极电流密度为1.3A/dm2时,明显可见一定数量的针孔不规则地集存于表面及侧壁,在一定程度上恶化了形貌质量。由此可知,阴极电流密度对微结构的形貌质量也有明显影响。

2.2 冲液速率的影响

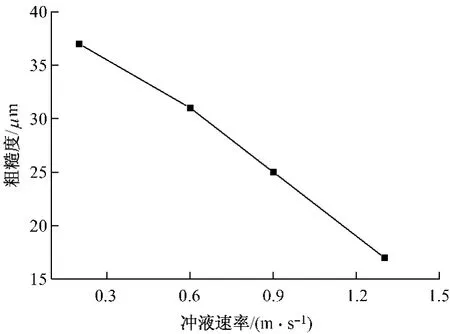

固定阴极电流密度为0.5A/dm2,研究冲液速率对微结构粗糙度及形貌的影响,实验结果,分别如图3和图4所示。结合图3和图4可知:随着冲液速率由0.2m/s增至1.3m/s,粗糙度相应地从37 μm降至17μm,并且大针孔缺陷显著减少,表面光泽度明显提高。其原因为:冲液速率低时,传质过程进行缓慢,阴极面周围消耗的金属离子难以及时足量补充,造成较严重的浓差极化,致使针孔、积瘤等缺陷多,粗糙度大;随着冲液速率的加快,扩散层减薄[6],传质状况改善,沉积缺陷减少,组织致密性提高,粗糙度降低。

图2 阴极电流密度对微结构形貌的影响

图3 冲液速率对微结构粗糙度的影响

图4 冲液速率对微结构形貌的影响

3 结论

(1)在其他条件相同的前提下,增加阴极电流密度(0.5~1.3A/dm2)会增大粗糙度,但提高冲液速率(0.2~1.3m/s)会降低粗糙度。

(2)阴极电流密度和冲液速率均对微结构的形貌有明显影响,当阴极电流密度为0.5A/dm2且冲液速率为1.3m/s时,微结构的形貌质量最优。

:

[1]朱晓东,李宁,黎德育,等.高速电镀锌工艺对镀层粗糙度及微观形貌的影响[J].中国有色金属学报,2005,15(1):145-151.

[2]万珺,盛晓波,董寅生.电流密度和润湿剂对Ni镀层组织与形貌的影响[J].表面技术,2005,34(5):43-45.

[3]刘婷,郭占成,王志,等.超重力条件下电沉积金属镍的结构与性能[J].中国有色金属学报,2008,18(10):1 858-1 863.

[4]朱晓东,李宁,黎德育,等.88系列添加剂对高速镀锌层质量的影响[J].电镀与环保,2005,25(5):6-8.

[5]辜敏,黄令,杨防祖,等.搅拌条件下电流密度对Cu镀层的织构和表面形貌的影响[J].应用化学,2002,19(3):280-284.

[6]SAGIYAMA M,KAWABE M,WATANABE T.Effects of electrolysis and bath conditions on the surface roughness,morphology and crystal orientation of zinc electrodeposit[J].Journal of the Iron and Steel Institute of Japan,1990,76(8):1 301-1 305.

Ⅰnfluence of Technological Conditions on the Roughness and Morphology of Metal Microstructure Prepared by Flushing Electrodeposition

GE Lu-bo, WEN Rui

(Zhejiang Business Technology Institute,Ningbo 315012,China)

The metal microstructure was prepared by flushing electrodeposition,and the effects of cathode current density and flushing speed on its roughness and morphology were investigated.The results show that the roughness increases as the cathode current density goes up(0.5~1.3A/dm2),but decreases as the flushing speed increases(0.2~1.3m/s),and cathode current density and flushing speed both have an obvious effect on the surface morphology.When the cathode current density and flushing speed are 0.5A/dm2and 1.3m/s respectively,the electrodeposited microstructure possesses optimal morphology quality.

technological condition;flushing electrolyte;roughness;morphology

TQ 153

A

1000-4742(2013)01-0007-03

2011-12-12