超声振动精密车削加工的试验研究

2013-09-17李文杰

李文杰

(西安航空职业技术学院,陕西西安710089)

随着近年来航空宇航制造业的快速发展,为了满足零部件日益提高的加工要求,许多新型的加工方法也在不断研究和应用。超声振动车削具有切削力小、生产效率高等特点,可以使零件的加工精度和表面质量获得很大程度的提高。通过对45号钢进行超声振动精密车削试验,获得了良好的加工效果和表面质量,在很大程度上可以代替磨削对零件进行精加工,从而为实现精密加工提供了一条新的途径和方法。

1 超声振动精密车削加工的机制分析

(1)超声振动车削时,刀具在有规律的高频振动状态下进行切削,切削速度的大小和方向在不断变化,是一种高速冲击和切削的联合作用,具有振动冲击和变速、断续切削的特点,大大减小了切削力、摩擦因数和切削热,为实现精密加工提供了条件;

(2)超声振动切削加强了刀刃的切割作用和穿透能力,减弱了刀刃的推挤作用,当金属材料的晶格缺陷吸收了超声能量后,位错能增加,激化了位错,从而降低了金属的变形抗力,使塑性变形能增加,这就使切削变得容易,加工质量易于得到保证;

(3)超声振动车削的刀具可以视为脉冲热源,能量都集中在切削部位的极小范围内,可以使刀刃前的工件材料产生滑移运动和局部热,从而使这部分材料产生局部软化,破坏了积屑瘤产生的条件,有利于提高零件表面的加工质量;

(4)由于超声振动切削时的高频振动作用和往复熨压作用可以使已加工表层材料产生应变速率硬化和变形硬化,使车削后的表面硬化程度高于普通车削,在表面产生残余压应力,而且表面基本上不存在微裂纹等几何缺陷,有利于提高屈服强度,从而形成良好的表面加工质量。

2 试验设备和工件

2.1 试验设备

C6140普通车床一台;超声波发生器一台,额定电压为220 V,工作频率为50 Hz,输出频率为(20±1)kHz;超声车削工具系统,工作频率为20 kHz;刀尖振幅为15 μm,刀尖圆弧半径为1 mm。

2.2 试验工件

试验采用的试件材料为45号钢,经车削加工成φ32×300实心轴,在进行超声车削精加工前,零件已进行了半精加工。试验装置如图1所示。

图1 超声振动车削加工装置图

3 试验方法

3.1 对比试验法

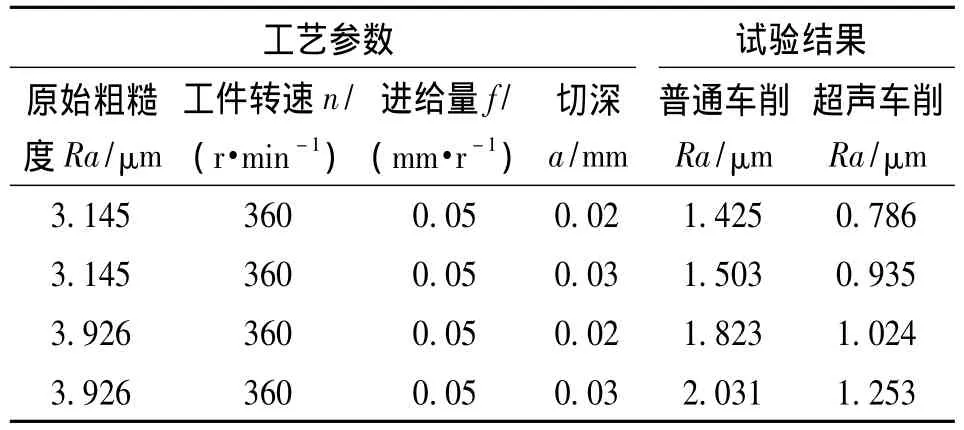

对半精加工后的试件,改变切削深度和原始的表面粗糙度,然后分别进行超声波车削加工和普通车削加工试验,分别测量加工后的表面粗糙度值,其工艺参数和试验结果如表1所示。

表1试验参数及结果

3.2 正交试验法

在正交试验中,以车削加工后的表面粗糙度为主要指标,将车刀几何参数和振幅等因素固定不变,选择工件转速、进给量、原始表面粗糙度和切削深度为试验因素,如表2所示,试验中选用的正交表为L9(34)。

表2 正交试验的因素及水平

4 试验结果与分析

4.1 对比试验结果分析

从表1可以看出:在同等条件下,超声振动车削的加工效果明显优于普通车削,加工后的表面粗糙度可以得到显著的降低;在相同的振幅和切削条件下,随着切深和原始表面粗糙度的增加,加工后表面粗糙度也随着增大。这是因为超声振动精密切削加工是一种微量的切削过程,当切深和原始表面粗糙增加时,刀尖的振动冲击和熨平的效果就变差,而且容易引起工艺系统的振动,加工后的表面质量也会随着变差。图2所示为不同切深和原始表面粗糙度下的工件表面。

图2 不同切深和原始表面粗糙度下的工件表面

4.2 正交试验结果分析

正交试验结果如表3所示。

表3 正交试验结果

采用极差分析的方法对正交试验的结果进行分析,各因素不同水平的平均值K和极差R如表4所示。因素的极差越大,说明该因素对试验结果的影响越大,也是影响加工效果的主要因素,由表4可以看出各因素对试验结果影响的顺序依次为:原始表面粗糙度,切深,进给量和工件转速。

表4 各因素的平均值和极差值

4.3 影响表面粗糙度的因素分析

以各因素的不同水平为横坐标,以试验各因素不同水平的平均值K为纵坐标,画出各因素对车削表面粗糙度的影响趋势如图3所示。

由图3可以看出:零件的原始粗糙度越大,经超声车削加工后的表面粗糙度越大,如图3(a)所示,经试验证明,在超声车削精加工中原始粗糙度值在1.1~3.2 μm之间比较经济合理;随着转速和进给量的增加,经超声车削加工后的表面粗糙度都有一个先减小再增加的趋势,变化程度比较缓慢,在加工中存在一个合理的取值范围,应该根据具体的加工对象进行选择;在刀尖从刚接触工件到切削深度逐渐增加的过程中,粗糙度呈现一个先减小再急剧增加的趋势,表面质量也随之变差,如图3(d)所示,大量试验表明在用超声振动车削进行精加工的时候,理想的切削深度应该在0.015~0.025 mm之间。

图3 各因素对表面粗糙度的影响趋势图

5 结论

(1)超声振动车削精加工可以有效降低表面粗糙度,适合于半精加工之后对零件进行精密加工,但是只有当原始粗糙度和切削深度控制在一定范围的时候才可以取得良好的加工效果;

(2)此次超声振动车削试验合理的工艺参数组合为A3B2C2D2,即在加工材料为45号钢时,直径为φ32,长度为300 mm时,最优的加工参数为:原始粗糙度为1.032 μm,工件转速为530 r/min,进给量为0.05 mm/r,切削深度为0.02 mm。

(3)基于超声振动车削的精加工是实现精密加工的一个简单、经济有效的方法,加工设备简单而且易于获得良好的表面加工质量。

【1】王爱玲,祝锡晶,吴秀玲.功率超声振动加工技术[M].北京:国防工业出版社.2006.

【2】王红飞.超声振动车削加工的研究现状及进展[J].机械设计与制造,2007(10):212-214.

【3】焦锋,刘传绍,高国富,等.超声振动切削超薄壁精密零件的粗糙度试验研究[J].现代制造工程,2002(7):8-10.

【4】芮延年,刘文杰,李友云.细长导辊超声车削的试验研究[J].机械设计与制造工程,2001(1):21 -22.

【5】AMINI S,NATEGH M J,SOLEIMANIMEHR H.Application of Design of Experiments for Modelling Surface Roughness in Ultrasonic Vibration Turning[J].J Eng Manuf,2009,223(6):641 -652.

【6】NATH Chandra,RAHMAN M.Effect of Machining Parameters in Ultrasonic Vibration Cutting[J].International Journal of Machine Tools and Manufacture,2008,48(9):965 -974.