基于GMC(1,n)模型的多品种、小批量产品质量预测方法研究

2013-09-17张炎亮胡琳琳

张炎亮,胡琳琳

(郑州大学管理工程系,河南郑州450001)

随着经济的全球化发展,人们对产品的个性化需求日趋明显,企业为了适应市场需求的这种差异性变化,提高其在同行业中的竞争优势,普遍采用多品种、小批量这种柔性生产方式。该方式在保证企业为消费者提供差异化产品的同时,也能够使企业的产品成本维持在一定的水平上。由于它具有生产周期短、生产工序繁多、工艺复杂等特点[1],加之多属于小样本、贫信息系统,想获取大量的有效数据十分困难,因此,对其进行的质量控制几乎无法运用传统统计模型进行系统建模,使得多品种、小批量生产过程的产品质量控制无法借鉴常规的控制方法完成。目前,很多研究者都试图将质量预测和超前质量控制相结合的方法运用到多品种、小批量的质量管理过程中,然而,设法找到一个合适的质量预测模型已成为多品种、小批量产品质量预测的瓶颈[2]。我国学者对此也进行了大量卓有成效的研究,目前,针对多品种、小批量生产过程进行质量预测的模型主要有4种,即:神经网络模型、动态指数平滑模型、灰色理论GM(1,1)模型以及模糊支持向量机模型[3-6]。但是由于模型本身存在的一些缺陷,使得模型预测精度不甚理想。并且,影响产品质量的因素很多,现有的质量预测模型往往只考虑产品质量指标的原始数据对预测值的影响,而忽略了产品的生产环境、生产设备以及工作人员等对产品质量的影响。因此,作者提出运用灰色理论改进的GMC(1,n)模型对多品种、小批量产品进行多因素、多质量指标权衡的质量预测,力图进一步提高预测精度。

1 灰色理论GMC(1,n)模型及算法

灰色理论是我国著名学者邓聚龙教授在1982年首先提出的,经过近三十年的发展,已经逐渐成为一门较为完整的独立的科学体系。它是针对信息不完全开发的一套方法,主要解决现实生活中小样本、贫信息问题[7]。灰色理论的主要思想是GM(1,1)模型和GM(1,n)模型,人们利用这两个模型解决了现实生活中的很多问题,但是,由于模型的局限性,往往不能得到较为精确的预测结果。灰色卷积模型 (Gray Convolution Model,GMC(1,n)模型)是田自力[8]在灰色预测模型GM(1,n)的卷积算法模型研究一文中提出的,它是以传统的GM(1,n)模型为基础,在其微分方程右端的协调序列中引入GM(1,1)模型中的灰作用变量u,这样可以使得GM(1,n)模型在没有协调序列的情况下,退化成GM(1,1)模型进行计算;并且在进行系统参数计算时,为了不造成时间上有半个时间延迟,在对协调序列和的背景值进行取值时,均取这一时间点与下一时间点值的平均值;最后利用单位脉冲响应函数h(t)和系统作用量序列f(t)的卷积积分求出模型的预测值。

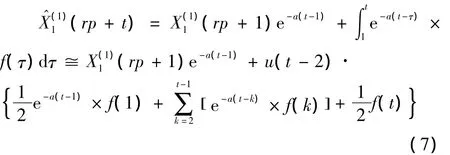

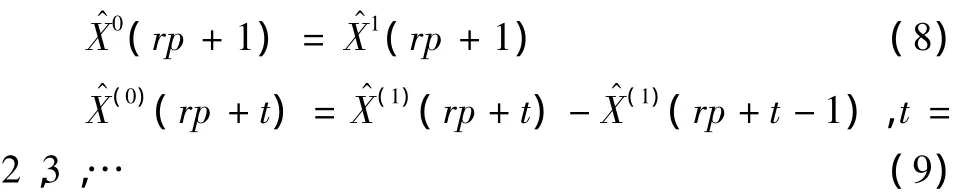

可建立白化微分方程:

这就是一阶n个变量的灰微分方程模型,并记为GMC(1,n),a为发展系数,u为灰作用量,bi(i=1,2,…,n-1)是协调系数,rp为延迟时间,其中的背景值)均取1)),记序列 [a b1b2… bn-1u]T为模型的参数列,利用最小平方法得:

其中:

最后,利用模型预测值与观察值之间的相对误差百分率来评价模型的预测精度,相对误差百分率:

2 实例介绍及数据处理

近年来,随着全球金融危机的越演越烈,各大行业都受到了不同程度的影响,尤其是汽车行业,遭受了重大创伤,各大知名汽车公司相继调低汽车配件价格,以确保公司总体利润。而对于汽车配件制造商而言,也面临着前所未有的挑战。汽车配件生产所需原材料价格的不断上涨,汽车公司的不断压价,使得汽车配件制造商的空间利润逐渐缩小,不得不更加注重公司内部的生产管理。由于消费者对汽车的需求千差万别,很多汽车制造商,尤其是重型汽车零件制造多采用多品种、小批量生产。在进行生产管理时遇到了很大的困难,研究人员试图采用质量预测与超前质量控制相结合的方法对零件加工进行质量控制,以轴承内圈内径的大小监控为例进行简单介绍。加工轴承内圈时,每批次的数量较少,检测所得的数据较少,属于典型的小样本、贫信息问题[10],无法建立传统的统计学模型对轴承内圈内径进行尺寸预测,因此,可以采用灰色理论模型来进行质量预测。

在轴承内圈内径的加工过程中,尺寸的大小会随着加工过程持续变化,并不是固定不变的,其精度受加工中各种因素的影响[11]。套圈在加工过程中起固定的作用,其材质和加工精度会影响内圈内径的加工精度;进给部件对加工精度产生较大的影响,尤其是进给量的大小,与刀具的切削速度有着直接的联系;刀具、工件的固定位置对轴承内径加工也会产生较大的影响,二者在固定时必须位于一条水平线上,尽量减少角度偏差,提高内径加工精度;加工过程中工件等会产生微震荡,这种微震荡虽然较小,但是对于轴承内径的加工精度也会产生较大的影响;另外,刀具是轴承加工过程中的主要工具,是与零件直接接触的部件,由于加工过程中摩擦以及温度的影响,刀具存在不同程度的磨损,有时甚至会产生破损,刀具磨损以后会影响切削能力,就直接影响了轴承内圈内径的加工精度[12]。另外,加工的温度、环境,加工人员的技术水平和综合素质,机床的使用情况等都会对加工质量产生影响。而传统的质量预测,只考虑加工过程中表征质量指标的原始数据对预测值的影响,而忽略了产品的加工是一个完整的系统,它受到系统中其他因素的影响和制约,在进行质量预测时,不考虑这种影响和制约,就像是将零件的质量孤立起来,没有很大的参考价值。因此,作者选用灰色理论GMC(1,n)模型,考虑轴承内圈内径质量的影响因素,对一批轴承的内圈内径的加工质量进行预测,并将模型预测结果与常规的灰色理论GM(1,1)作对比,验证模型的有效性。

实验是对一批轴承内圈内径大小进行预测,孔径规格为50 mm,尺寸公差为0.5 μm。轴承生产采用的是多品种、小批量模式,生产的数量较少,因此,选定某一时刻为开始时间,每15 min读取一次轴承内圈内径的尺寸大小,并做记录。影响内径尺寸大小的因素很多,有些是过程可控的,有些不是,根据这些因素对内径大小的影响程度,选用切削刀具的磨损程度作为协调序列引入到模型中,对轴承内径进行预测。记录的数据为[50.000 38 50.000 37 49.999 61 50.000 41 49.999 57 49.000 56 50.000 47 50.000 49]单位mm,刀具磨损量[0.003 0.009 0.024 0.041 0.053 0.068 0.073 0.084],单位是 μm。将记录所得的轴承内径与内径规格做差,然后取绝对值,计算出实际尺寸偏差序列,记为,=[0.38 0.37 0.39 0.41 0.43 0.44 0.47 0.49],以μm为单位。刀具的磨损量,作为影响内径大小的主要因素引入模型充当协调序列,记做,)=[0.003 0.009 0.024 0.041 0.053 0.068 0.073 0.084],以μm为单位。预测序列和协调序列的前5组数据用于建立GMC(1,2)模型,后3组数据用于内径尺寸偏差预测。

3 结果计算及分析

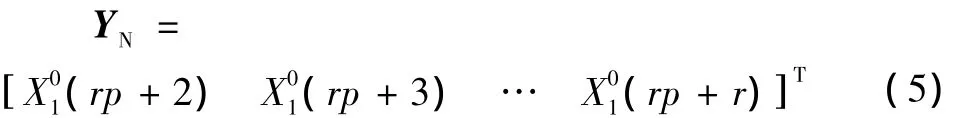

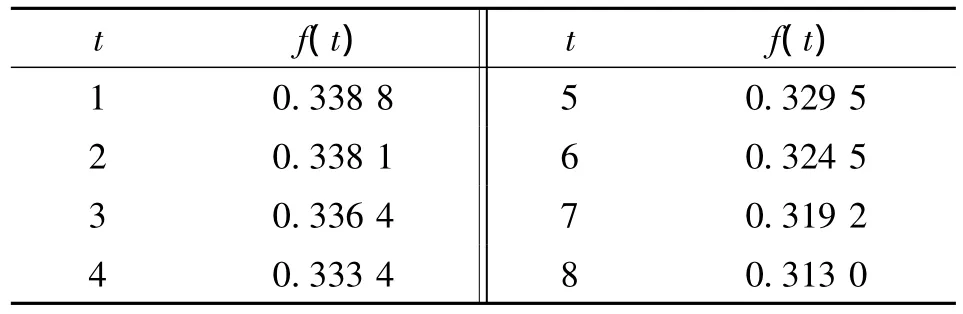

利用观察数据建立模型时,首先要对模型参数取值,文中模型的系统参数分别取rp=0,r=5,然后将模型的观察值代入式 (4)与式 (5),计算出B和YN,代入式 (3),计算出模型参数列[a b u]=[-0.055 9 -0.073 2 0.339],利用模型参数求出离散函数f(t)的值见表1,由式 (8)和式 (9)求出的预测值见表2。

表1 f(t)的离散值

表2 预测结果 μm

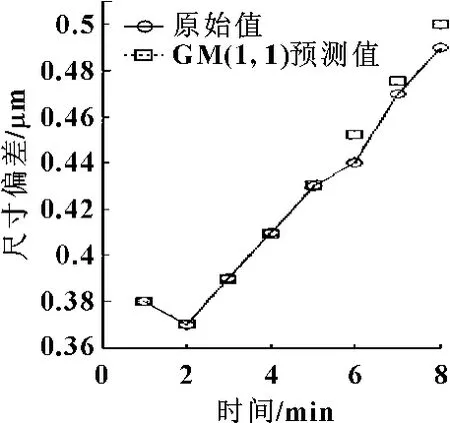

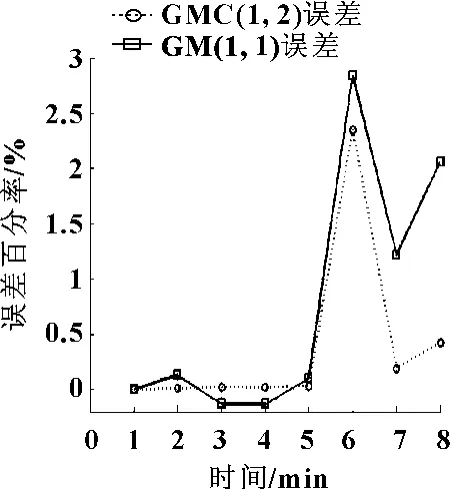

在处理小样本、贫信息问题中,灰色理论GM(1,1)模型应用也非常普遍,它在对多品种、小批量质量进行预测时也取得了较为理想的效果。然而,GM(1,1)模型只考虑了表征质量的原始数据对预测值的影响,没有考虑其他影响预测值的因素。灰色GMC(1,2)模型考虑了刀具的磨损程度对轴承内圈内径大小的影响,它将磨损量作为协调序列引入到模型中,但是,该模型的预测是否有效,还需进一步验证。这里将模型GMC(1,2)的预测值和模型GM(1,1)的预测值分别计算出,作图进行对比,如图1、2所示。将两个模型的相对误差百分率作图比较,如图3所示。

图 1GMC(1,2)预测值与原始值对比

图 2GM(1,1)预测值与原始值对比

图3 误差百分率对比图

对比图1和图2发现:两个模型对前5个数据的预测都较为准确,第6个数据预测值与原始值相差较大,但是GM(1,1)模型的预测值与原始值的差距更大,第7和第8个数据GMC(1,2)预测值与原始值之间的差值较小。如图3所示,GM(1,1)模型的预测精度曲线波动比GMC(1,2)大,证明GMC(1,2)模型的预测精度要比GM(1,1)高,预测效果好。

通过对比发现,传统的质量预测模型在没有考虑质量的影响因素的情况下,对质量的预测是不准确的,因为在一个系统中,每个事物都要受到周围其他事物或多或少的影响,要对其中一个进行研究分析,不能将它与其他的事物分割开,不然实用价值就比较小。而GMC(1,2)将影响轴承内圈内径大小的影响因素考虑到模型中,增加了模型的复杂性,但是却提高了内径大小的预测精度,因此,对于多品种、小批量产品质量预测而言,是一个很好的预测模型。

4 结论

在多品种、小批量的质量预测过程中,影响质量的因素很多,例如产品的生产环境、生产设备和工作人员工作技能及综合素质等,在进行质量预测时,不能仅考虑表征质量特征的原始数据对预测值的影响,还应该将影响因素综合考虑到预测模型中,使得预测值更具有实用价值。有鉴于此,作者尝试利用GMC(1,n)模型对多品种、小批量产品进行多质量指标的质量预测,结果表明:此方法在一定程度上提高了产品的预测精度,是行之有效的质量预测模型。但是,由于多品种、小批量制造工艺的复杂性以及生产过程的不确定性,影响产品质量的因素有很多,而如何将这些因素尽可能全面综合地引入到预测模型,对产品质量进行更高精度的预测,尚需进一步研究。

【1】郑唯唯,梁俊俊.多品种、小批量产品过程质量集成控制研究[J].中国制造业信息化,2007,36(7):19 -24.

【2】黄军.多品种小批量短生命周期产品标准工时研究[J].质量与标准,2010(9):57 -62.

【3】张炎亮.基于GM模型的大规模定制质量预测问题研究[J].机床与液压,2007,35(10):27 -28.

【4】郑波,费树岷,王雯,等.BT神经网络模型在纺纱质量预测中的应用[J].纺纱科技进展,2005(6):38-40.

【5】董华,杨世元,吴德会.基于模糊支持向量机的小批量生产质量智能预测方法[J].系统工程理论与实践,2007(3):98-104.

【6】吴德会.基于动态指数平滑模型的小批量制造过程质量预测[J].农业机械学报,2008,39(8):164 -168.

【7】邓聚龙.灰理论基础[M].武汉:华中科技大学出版社,2002:100-241.

【8】田自力.灰色预测模型GMC(1,n)之研究[C]//第十一届灰色系统理论与应用研讨会,2006.

【9】WU Wann-Yih,CHEN Shuo-Pei.A Prediction Method Using the Grey Model GMC(1,n)Combined with the Grey Relational Analysis:A Case Study on Internet Access Population Forecast[J].Applied Mathematics and Computation,2005,169(1):198 -217.

【10】牛占文,陈天骏,刘笑男.多品种、小批量生产的 SPC应用研究[J].工业工程,2010(8):100-105.

【11】方乾杰.高精度微型轴连轴承内孔磨削中的关键技术[J].机械工程师,2005(3):99 -100.

【12】肖露,文东辉.PCBN刀具切削轴承钢时切削速度的研究[J].工具技术,2011(45):33-37.