糯米蛋白的酶解工艺研究

2013-09-17杜先锋

陈 娇 杜先锋 王 瑶 韩 实

(安徽农业大学茶与食品科技学院,合肥 230036)

糯稻属禾木科(Poaceae)稻属(Oryza),是稻的黏性变种,糯稻脱壳的米称为糯米[1]。糯米的营养价值很高[2],且糯米粉是制作黏性小吃,如元宵、年糕的主要原料。目前,糯米粉的制作多采用水磨(湿法)工艺[3],该工艺中会产生大量废水,其中含有部分水溶性蛋白质,如不对其进行回收利用,不仅会造成蛋白质资源的浪费,也会污染环境。企业通常采用的废水处理系统会增加处理成本,加大企业负担[4]。

本研究在不改变主产品糯米粉特性的基础之上,根据酶解技术[5-7]改进传统水磨糯米粉生产工艺,对废水进行综合利用。本工艺采用在浸泡步骤中加入蛋白酶的方法对所需要的酶解条件通过二次通用旋转组合设计进行优化,得出最佳工艺参数,提高废水中蛋白含量,并对糯米蛋白质酶解后氨基酸成分加以研究,为糯米蛋白的开发利用提供理论依据。

1 材料与方法

1.1 材料

1.1.1 原料与试剂

糯米、糯米粉:安徽燕之坊食品有限公司;中性蛋白酶(酶活29.87×104U/g,):苏州维邦生物科技有限公司;风味蛋白酶(酶活573 LAPU/g):丹麦诺维信公司;木瓜蛋白酶(酶活80×104U/g)、碱性蛋白酶(酶活20×104U/g):广西庞博生物工程公司;氨基酸混合标准液H型(17种氨基酸混合液):和光纯药工业株式会社;氨基酸组分分析所用试剂为优级纯;其他化学试剂均为分析纯。

1.1.2 试验仪器和设备

JM-L80立式胶体磨:上海旺泉泵业有限公司;SHF-100板框压滤机:河南省新乡市锦城环保设备有限公司;DF-101S磁力搅拌水浴锅:巩义市英峪予华仪器厂;SKD-200凯氏定氮仪:上海沛欧分析仪器有限公司;L-8900氨基酸自动分析仪:日立公司;TA-XTplus物性测试仪:英国Stable公司。

1.2 试验方法

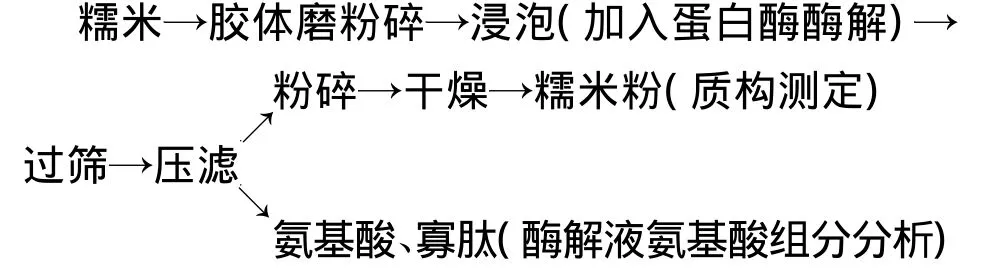

1.2.1 酶解液制备工艺流程

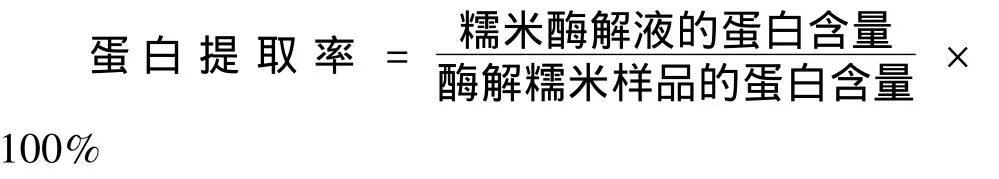

1.2.2 蛋白提取率的测定

式中:蛋白含量测定采用凯氏定氮法(GB/T5009.5—2010),蛋白质系数为 6.7。

1.2.3 酶解处理

糯米经30℃水浸泡0.5 h,将浸泡水弃去,加入新水,经立式胶体磨(0.01 mm的物料细度),粉碎2次,调料液比1∶10,加入蛋白酶进行水浴保温处理,酶解液在沸水浴中加热10 s灭酶终止反应,过板框压滤机得酶解液和糯米粉饼,粉饼经粉碎干燥后得糯米粉。

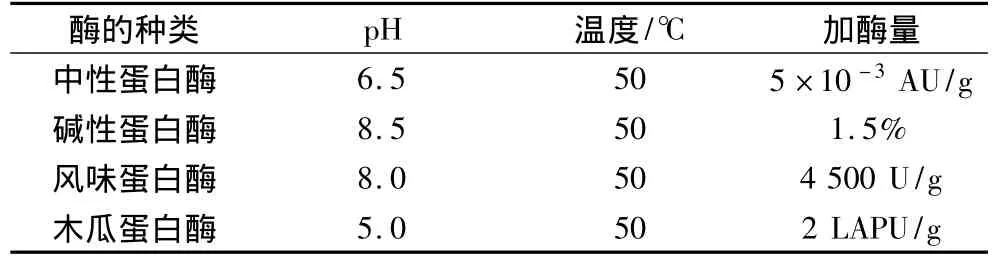

1.2.4 酶的选择

根据文献[8-10],初步确定各酶粗略的酶解条件,见表1,按照1.2.3的酶解步骤进行酶解,以蛋白提取率为指标确定酶的种类。

表1 各酶酶解条件

1.2.5 糯米粉质构分析

样品置于质构仪Back Extrusion Cell(A/BE)探头下做质构特性试验。参数设置:测前速度为1.5 mm/s,测试速度为 2.0 mm/s,测后上行速度为 2.0 mm/s,测定距离为20.0 mm,触发力为5 g,触发类型为自动,测试重复3次。

表征质构状况的评价参数:坚实度用正峰的最大力代表;黏聚性用负峰的最大力来表示;稠度用正峰的峰面积表示;黏度指数用负峰的峰面积表示。正峰的力值和峰面积越大,说明凝胶爽滑性、细腻度越差;负峰的力值说明凝胶对探头的附着性,一般较稠的凝胶粘性较大。

1.2.6 氨基酸组分分析

制备样品:取750 μL待测样品,加750 uL 4%的磺基水杨酸,置于冷冻离心机中在4℃、12 000 r/min条件下离心 15 min,取上清液 150 μL,加 750 μL 0.02 mol/L的HCl。微孔滤膜过滤后进样。

绘制标准曲线:取氨基酸混合标准液H型80 μL,用0.02 mol/L HCl定容到 2 mL,摇匀,微孔滤膜过滤后进样。

1.3 试验设计

1.3.1 单因素试验

测定料液比、pH、温度、加酶量及酶解时间对蛋白质提取率的影响,初步确定单一酶的适宜酶解条件。

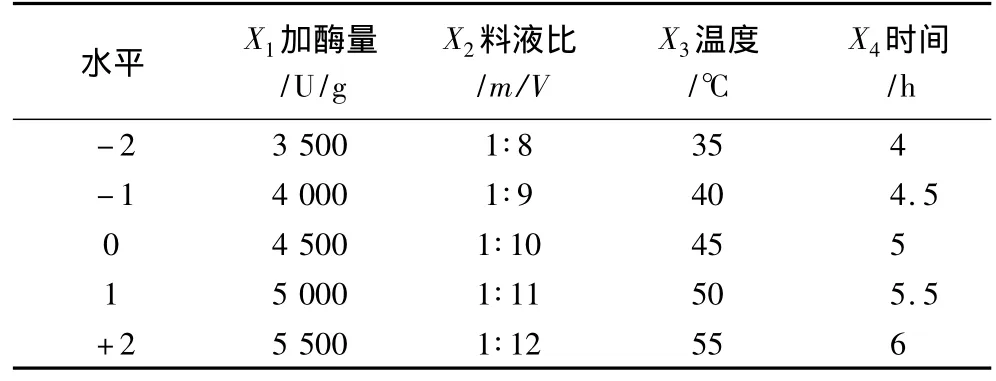

1.3.2 响应面试验

在单因素试验所确定的适宜酶解范围内,采用四因素二次通用旋转组合设计,以蛋白提取率为响应值,通过考察4因素对酶解程度的协同影响来确定酶的较优反应条件。选取的因素与水平见表2。

表2 试验因素和水平对照表

1.4 数据处理

试验数据采用SAS 9.0分析软件处理。

2 结果与讨论

2.1 酶的确定

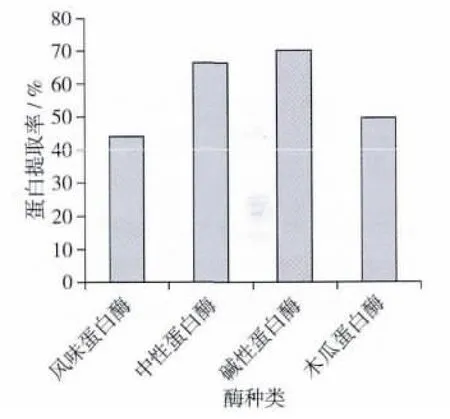

由图1可知,4种酶的蛋白提取率差异较大,风味蛋白酶和木瓜蛋白酶蛋白提取率在50%以下,不予考虑,中性蛋白酶和碱性蛋白酶的提取率仅相差5%,考虑到碱性蛋白酶酶解过程中最适pH要调节到8.5,碱会造成氨基酸损失和淀粉糊化,对糯米粉质构影响较大,为不改变主产品糯米粉的性质,因此选择中性蛋白酶。

图1 四种蛋白酶对糯米的酶解效果

2.2 中性蛋白酶酶解糯米的单因素试验

2.2.1 酶解时间对糯米蛋白提取率的影响

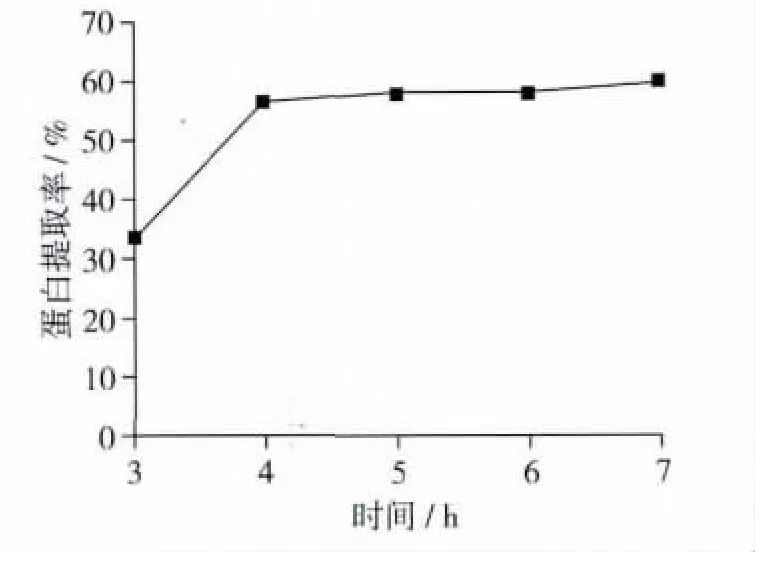

用水浴搅拌法酶解4、5、6、7 h,所得蛋白提取率为56%~61%之间,差异不明显,为了节约时间和能源,在后期试验中选取糯米浆水浴搅拌酶解4 h为佳。

图2 酶解时间对糯米蛋白提取率的影响

2.2.2 料液比对糯米蛋白提取率的影响

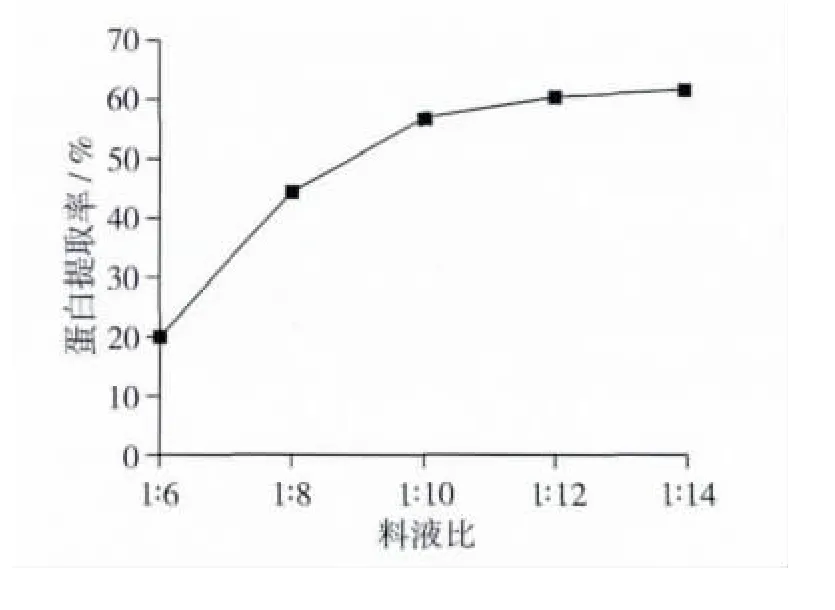

由图3可知,蛋白提取率随料液比的变化趋势是先升高后趋缓。在料液比较小时,水分活度较低,中性蛋白酶的活性被抑制,导致蛋白提取率较低。随着料液比的增加,水分活度相应增大,酶活性提高,蛋白提取率也在增大,在料液比为1∶12以后,水分活度过大,中性蛋白酶活性达到极限,蛋白提取率增加趋缓。在试验范围内料液比为1∶14时,蛋白提取率最好,为61.63%,但在料液比为1∶10时,蛋白提取率亦达到56.84%,后期试验中选取1∶10的料液比。

图3 料液比对糯米蛋白提取率的影响

2.2.3 pH对糯米蛋白提取率的影响

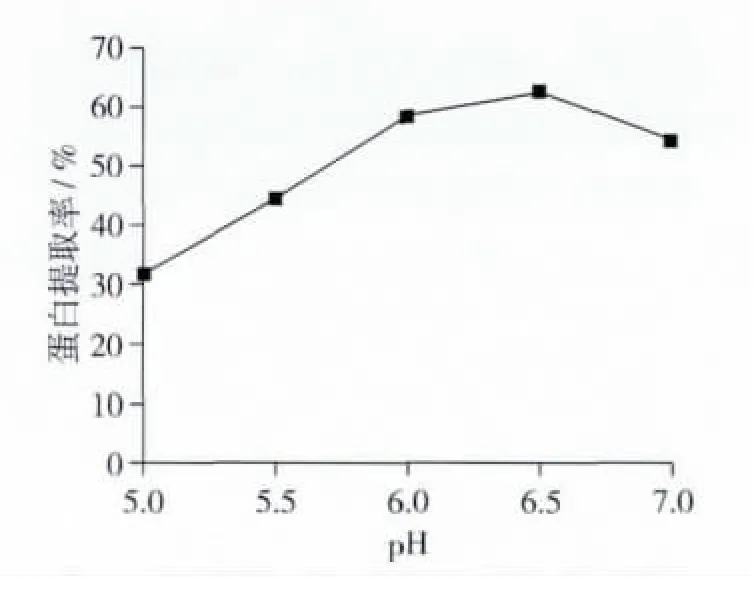

由图4可知,pH在6.0~6.5范围时,蛋白提取率达到最高值,pH为7.0时,蛋白提取率显著下降。因为糯米浆本身pH在6.5左右,所以选择糯米浆本身pH即可,既节省人力物力,又减少对环境和主产品糯米粉的不良影响。

图4 pH对糯米蛋白提取率的影响

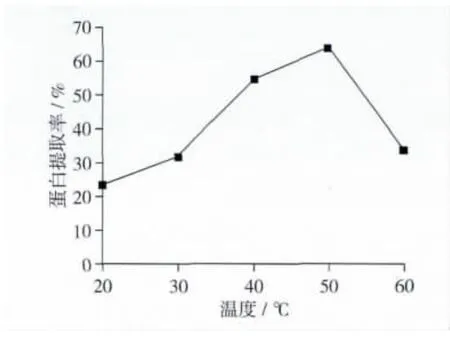

2.2.4 温度对糯米蛋白提取率的影响

由图5可知,中性蛋白酶酶解糯米在50℃时蛋白提取率最高,50℃之后随着温度的继续升高糯米蛋白提取率快速下降,在60℃,蛋白提取率只有34.05%,这说明随着反应温度的提高,酶的活性降低,蛋白提取率下降。因此,选择酶解温度为50℃。

图5 温度对糯米蛋白提取率的影响

2.2.5 加酶量对糯米蛋白提取率的影响

由图6可知,在酶促反应中,底物的浓度已达到使酶饱和的状态时,其反应速度将随酶浓度的变化而变化[11]。加酶量在5 000 U/g时,蛋白提取率最高,3 500~4 500 U/g的反应体系中底物充足,速度较快,5 500 U/g以后趋缓,这时,酶与酶之间相互水解,使酶有效利用率下降,所以选择中性蛋白酶用量5 000 U/g。

图6 加酶量对糯米蛋白提取率的影响

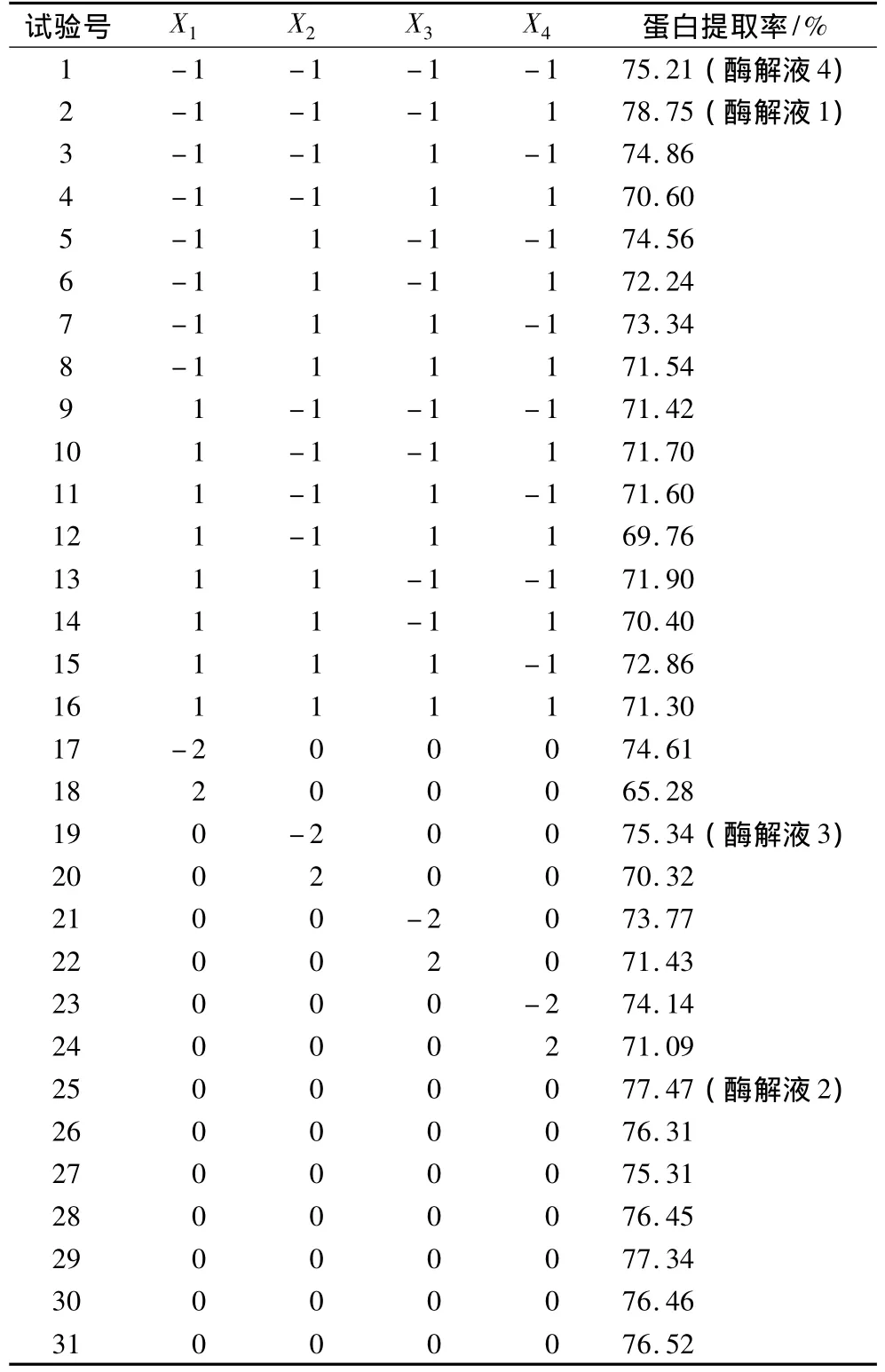

2.3 响应面试验结果分析

根据单因素试验结果,以对糯米蛋白提取率影响较大的加酶量(X1)、料液比(X2)、酶解温度(X3)、时间(X4)为4个试验因素,以蛋白提取率为目标,设计二次通用旋转组合设计试验,试验结果如表3。表3中酶解液1~4表示糯米蛋白提取率由高到低排序前4的酶解液。

响应曲面法的试验设计及结果见表3,运用SAS 9.0数据统计分析软件对试验数据进行多元回归拟合,回归模型系数及显著性检验结果见表4,得到二次多项回归模型:Y=76.55 -1.62X1-0.66X2-0.62X3-0.94X4-1.55X12+0.61X1X2+0.66X1X3-0.83X2+0.64XX-0.88X2-0.90X42

表3 响应面试验设计及结果

响应数据方差分析结果见表4,结果显示模型的F 值 =13.75 > F0.05(14,6)=2.85,P=0.000 1 <0.01,回归模型显著,试验设计可靠。R2=90.74%说明模型拟合度好,能够很好的描述试验结果。一次项中 X1、X4影响极显著;交互项中 X1X2、X1X3、X2X3影响显著;二次项中X12、X22、X32、X42影响极显著。通过软件分析,并考虑实际操作的可行性,得出最佳酶解条件为:加酶量为4 000 U/g、料液比为1:9、温度为40℃、时间为4.5 h。取30 g糯米经30℃水浸泡0.5 h后,将浸泡水弃去,加入新水,经立式胶体磨(调节到0.01mm的物料细度),粉碎2次,调料液比为1:9,加入4 000 U/g中性蛋白酶,于40℃水浴搅拌4.5 h,板框压滤机过滤后得糯米酶解液和糯米粉饼,糯米粉饼经干燥后得糯米粉。在此最优条件下,得糯米粉19.8 g(含蛋白质0.41 g),酶解液中糯米蛋白提取率为 78.75%,略高于响应面预测值78.61%,证明响应面法对糯米蛋白酶解条件的优化具有指导意义。

表4 试验结果方差分析

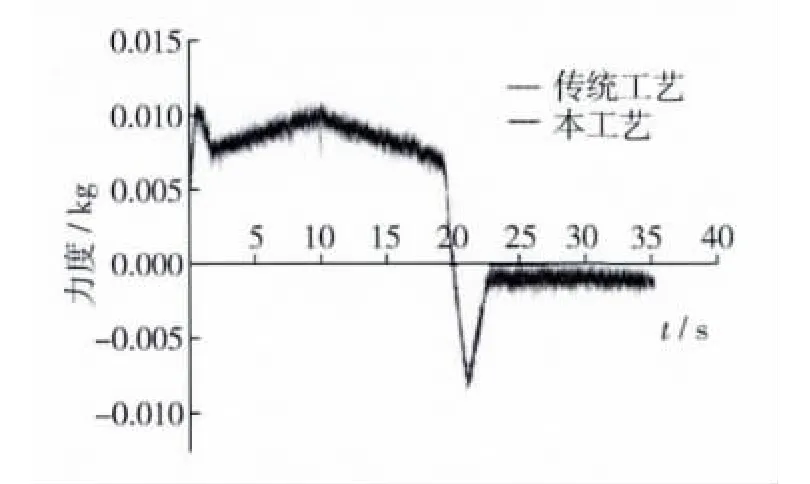

2.4 糯米粉质构分析

最优酶解条件制得的糯米粉保持传统糯米粉的质构特性,其坚实度、稠度、粘聚性和粘度指数曲线与传统水磨糯米粉基本一致,结果见图8,说明本工艺制得的糯米粉能够满足制作元宵、年糕等传统小吃对质构特性的需求。

图7 不同工艺糯米粉的质构特性

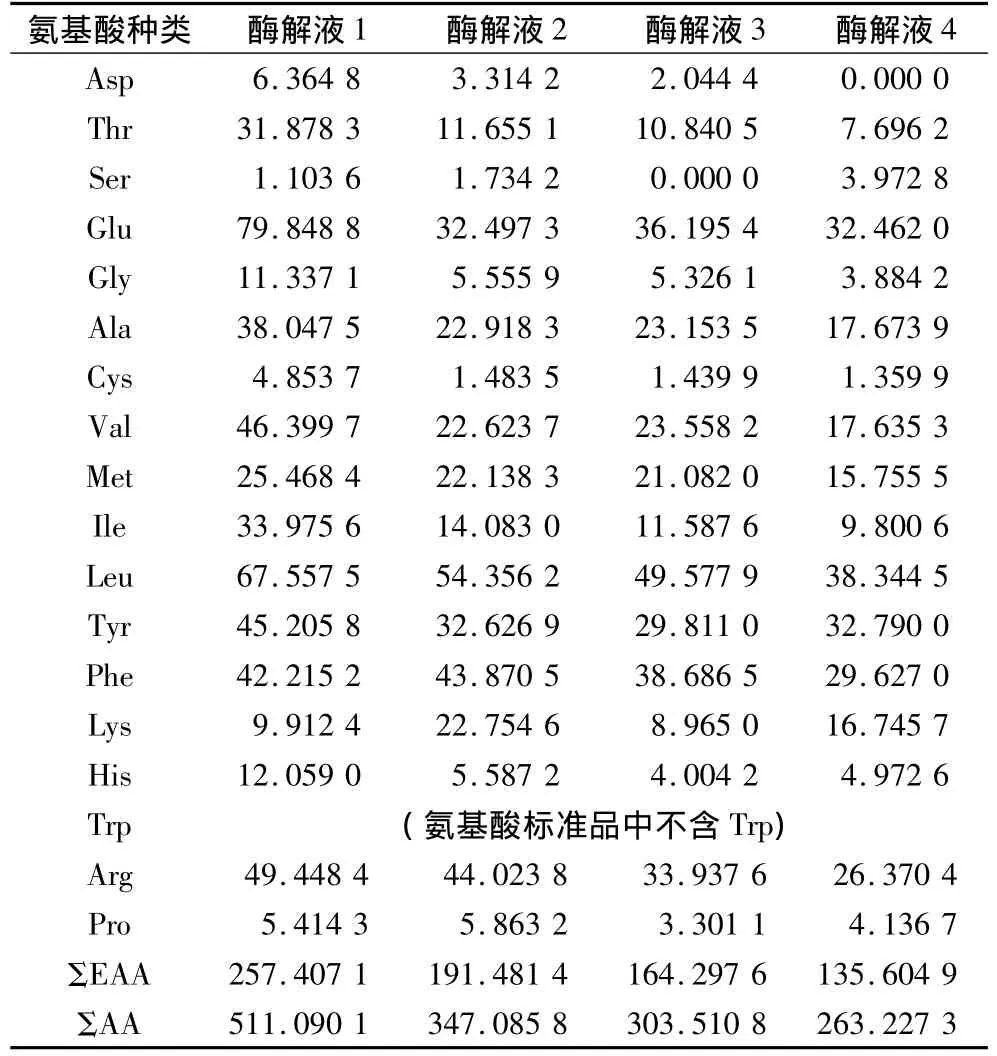

2.5 糯米酶解液的氨基酸组分分析

食品中的氨基酸的种类和含量是衡量其营养质量高低的一项重要指标[12]。糯米蛋白提取率最高的4种酶解液(工艺水平见表3)氨基酸组成成分见表5,除去试验仪器无法测出的色氨酸之外,含有17种氨基酸,酶解液3、4中分别缺少丝氨酸、天门冬氨酸。酶解液1、2氨基酸种类比较齐全,包括7种人体必需氨基酸(EAA),和10种非必需氨基酸。酶解液1中必需氨基酸总量(ΣEAA)最高,且氨基酸总量(ΣAA)达到 511.09mg/100 mL,进一步分析其氨基酸评分。一般认为,蛋白中的 ΣEAA达到其ΣAA40%以上即为优质蛋白[13]。从表5中可知,酶解液 1~4中 ΣEAA分别为 50.36%、55.17%、54.12%、51.52%,均超过其 ΣAA 的50%,因此糯米蛋白酶解液为优质蛋白。

表5 不同酶解液中氨基酸组成与含量/mg/100 mL

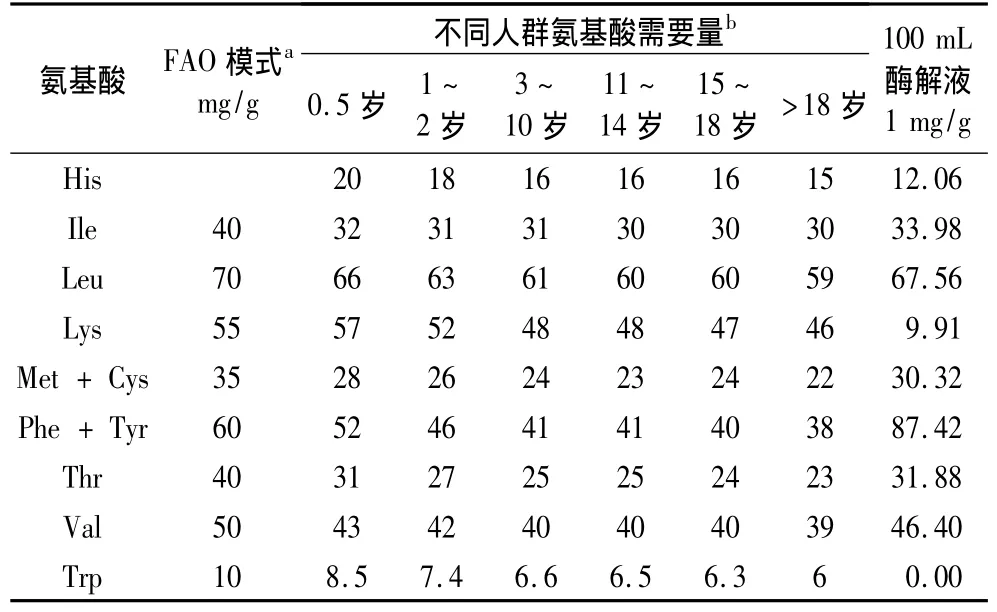

由表6可知,糯米酶解液1中人体所需的EAA含量较高且全面,尤其是苯丙氨酸和酪氨酸含量显著高于FAO/WHO评分模式中同种氨基酸的含量。

表6 酶解液1与FAO/WHO推荐模式及不同人群需要的氨基酸评分模式比较

3 结论

3.1 采用SAS 9.0软件进行数据处理,在单因素酶解试验基础之上进行响应面分析,建立中性蛋白酶酶解糯米工艺中加酶量、料液比、酶解温度和时间对蛋白提取率的数学模型。通过方差和可信度分析表明,模型拟合度较好。最优酶解条件为:加酶量为4 000 U/g,料液比为1∶9,温度为 40 ℃,时间为 4.5 h,蛋白提取率实际可达到78.75%。验证试验表明,建立的蛋白提取率模型可以完全模拟中性蛋白酶酶解糯米蛋白的过程。

3.2 最优酶解条件下制得的糯米粉保持传统糯米粉的质构特性,其坚实度、稠度、黏聚性和黏度指数曲线与传统水磨糯米粉基本一致,说明本工艺制得的糯米粉能够满足制作元宵、年糕等传统小吃对质构特性的需求。

3.3 通过对最优酶解条件下的糯米酶解液进行氨基酸组分分析可知,糯米酶解液含有17种氨基酸,包括7种人体必需氨基酸和10种非必需氨基酸,种类比较齐全,其中人体不能合成的必需氨基酸含量达到50.36%。糯米酶解液具有较高的营养价值,可开发为饮料等产品。

[1]GB1354—2009 大米[S]

[2]王瑶.交联酯化糯米淀粉的制备与性质研究[D].雅安:四川农业大学,2008

[3]张业云.水磨糯米粉生产中若干问题的探讨[J].中国稻米,2004,(4):37 -38

[4]夏永红,夏禹,刘清慧.浅谈食品工业废水处理[J].现代化农业,2009,10:18 -21

[5]王文高,陈正行,姚惠源.不同蛋白酶提取大米蛋白质的研究[J].粮食与饲料工业,2002(2):41-42

[6]刘彬,黄文,单麟军,等.酶水解米渣蛋白的工艺研究[J].粮食与饲料工业,2005,(8):6-8

[7]王溯,陈季旺,田向东,等.燕麦分离蛋白的酶改性及其制品理化性质研究[J].中国粮油学报,2010,25(4):32-36

[8]吴姣,郑为完,赵伟学,等.有限酶解米渣蛋白的乳化功能特性表征[J].食品与发酵工业,2007,33(10):23-26

[9]阳仲秋.米渣中蛋白质的有效提取及其改性的研究[D].长沙:中南林业科技大学,2010

[10]任东东.米渣蛋白提取改性及在高蛋白粉末油脂中的应用[D].南昌:南昌大学,2008

[11]刘兆芳,杨静峰,董秀萍,等.河蟹肉酶解产物的氨基酸组成分析[J].食品与发酵工业,2001,33(6):126-129

[12]Energy and protein requirements in human nutrition[R].Geneva:World Health Organization,1973(WHO Technical Report Series,No.522):63

[13]Energy and protein requirements in human nutrition[R].Geneva:World Health Organization,2002(WHO Technical Report Series,No.935):180