基于CompactRIO平台的舰船实船训练系统

2013-09-15吴杰长陈国钧吴雄学

谢 宽,吴杰长,陈国钧,全 钢,吴雄学

(海军工程大学 动力工程学院,湖北 武汉 430033)

0 引 言

随着自动控制技术和信息技术的不断发展及应用,海军舰船机舱自动化已经发展到集成平台管理系统(Integrated Platform Management System,IPMS),IPMS综合了计算机、通讯、网络、自动控制等技术,将目前舰船相互独立的推进监控系统、辅机监控系统、损管控制系统、综合船桥系统、实船训练系统、全船维护保障系统、数字闭路电视监视系统等分系统联接到统一的网络,集中进行自动监测、操纵控制,为舰船的操作管理人员提供了一个信息采集、显示的自动路径和对这些系统及设备实现自动监控、远距离操纵及智能化管理的优良平台[1]。

实船训练系统(OBTS)作为IPMS的一项重要内容,综合了陆上模拟器训练和海上航行演习训练的优点,是嵌入到舰船实船环境之中的嵌入式仿真训练系统,该系统利用IPMS的人机界面、仿真软件和监控软件可边航行边训练(边执行任务边训练)。这种模拟训练是在实时、逼真的仿真环境下进行的,且不影响平台各装置和系统的实际监控功能,具有经常性、及时性、逼真性、效果好、经济等优点[2-3]。

欧美发达国家对实船训练系统进行了卓有成效的研究并已能提供成熟的产品,如美国的AAI为90多条美国舰艇安装了400多套实船训练系统,加拿大的CAE公司为十几个国家的海军提供了包含实船训练系统的IPMS,根据德国BV3700-1结构化条例的规定,德国后续的水面舰艇和潜艇必须安装实船训练系统,并且主要采用了德国西门子公司的实船训练系统方案,而芬兰的ABB、英国的BAE以及以色列的BVR公司等把实船训练系统作为IPMS的重要组成部分,研究并构建了相应的实船训练系统[4]。国内陆上模拟器仍是机电人员主要的训练工具,实船训练系统的研究没有得到应有的重视,上海船舶运输科学研究所以STI-VC2100机舱监控系统为对象进行了实船训练系统的研究,提出了基本的结构[5]。

本研究提出一种基于NI-CompactRIO平台的实船训练系统,将实船训练系统嵌入到实验室柴油机双机并车试验装置监控系统中,实现利用原监控系统人机界面进行训练的目的。

1 系统总体结构

1.1 柴油机双机并车试验装置

本研究以实验室CODAD双机并车试验装置为研究对象,该装置结构如图1所示。

图1 双机并车试验装置的构成与布置

该装置由一台6135D非增压柴油机、一台WD615增压柴油机和一台双输入、单输出并车齿轮箱组成。各部分性能参数为:6135D柴油机,额定功率90 kW,额定转速1 500 r/min;WD615柴油机,额定功率170 kW,额定转速1 800 r/min;并车齿轮箱BC1323,双输入单输出形式,WD615柴油机单机输入时,具有顺车、倒车和空车功能;6135D柴油机单机输入时,只有顺车和空车功能;WD615和6135D双机输入时,只有顺车和空车功能;D1000型水力测功器,最大转速3 000 r/min,功率1 000马力。

1.2 LabVIEW与CompactRIO平台

根据实验平台监测和控制的需求分析,考虑在恶劣工作环境下的可靠性和稳定性,以及数据监控的同步性和实时性,本研究选用以虚拟仪器为基础的软、硬件构建监控系统。虚拟仪器本质上是利用PC机强大的运算能力、图形环境和在线帮助功能,建立具有良好人机交互性能的虚拟仪器面板,完成对仪器的控制、数据分析与显示,实现完全由用户自己定义、适合不同应用环境和对象的各种功能[6]。在虚拟仪器系统中,硬件仅仅是解决信号的输入/输出问题的方法和软件赖以生存、运行的物理环境,软件才是整个仪器的核心构件,可以根据应用要求方便地更换仪器的功能和性质。

本研究选用NI公司的LabVIEW和CompactRIO系统构建监控系统。LabVIEW是一种虚拟仪器开发平台软件,能够以其直观简便的编程方式、众多的源代码级的设备驱动程序、多种多样的分析和表达功能,为用户快捷地构筑自己在实际工程中所需要的仪器系统创造基础条件。

NI CompactRIO是一种小巧而坚固的工业化控制与采集系统,利用可重新配置I/O(RIO)FPGA技术实现超高性能和可自定义功能[7-8]。NI CompactRIO包含一个实时处理器与可重新配置的FPGA芯片,适用于可靠的独立嵌入式或分布式应用系统;还包含热插拔工业I/O模块,内置可与传感器/调节器直接连接的信号调理,嵌入式系统结构如图2所示。CompactRIO嵌入式系统可以使用高效的LabVIEW图形化编程工具进行快速开发[9]。

图2 CompactRIO嵌入式系统结构

1.3 监控系统设计

该试验装置需要监测的信号有温度、转速、压力、位移、转矩和一些开关量等,控制量包括供油量和离合器控制等信号。

柴油机双机并车实验平台的监控系统结构如图3所示。监控系统利用NI公司的LabVIEW作为编程语言,上位计算机采用NI公司的PXIe-8108工控计算机,利用CompactRIO系统作为主要监控硬件。

本研究选用的CompactRIO系统包含一个cRIO 9024实时嵌入式处理器、带有可编程FPGA的8槽cRIO 9114机箱和热插拔工业I/O模块,包括AO9264电压模拟输出、AI9205电压模拟输入、AO9265电流模拟输出、AI9203电流模拟输入、DI9425数字输入、DO9476数字输出、DIO9401数字输入/输出7个模块,充分满足了实验平台监控信号的输入/输出需求。

图3 监控系统结构

本研究利用LabVIEW编写FPGA程序对I/O模块进行配置,实现信号的输入/输出。FPGA程序的开发时首先在上位计算机中创建信号接口程序FPGA VI,然后通过FPGA仿真器对程序进行调试,调试成功后编译下载到FPGA中,最后创建HOST VI,即可实现实时可靠的传感器信号输入和控制信号输出。

2 实船训练系统的设计

2.1 实船训练系统功能分析

本研究在柴油机双机并车实验装置监控系统的基础上嵌入实船训练系统,为了不启动实际设备而进行训练,必须在监控系统的某一层次上,以仿真模型的信号替代实际系统的响应信号。实船训练系统的设计应遵循两个原则:一是实船训练系统的人机界面使用原监控系统的人机界面,降低训练操作和实际操作之间的差异性;二是仿真模型的响应必须要准确而实时。

2.2 实船训练系统结构设计

根据实验装置的实际情况,本研究将实船训练系统完全嵌入到原监控系统中,在CompactRIO系统中利用LabVIEW、LabVIEW实时模块和LabVIEW FPGA模块开发实船训练系统。实船训练系统结构如图4所示。原监控系统的人机界面为上位计算机,所有的监测和控制都在软件界面上进行。因此实船训练系统的人机界面采用原监控系统的软件界面,在CompactRIO系统中切入柴油机双机并车系统仿真模型信号,屏蔽了监控系统与双机并车试验装置之间的传感器信号和控制信号。上位机的控制命令发送给仿真模型,仿真模型的仿真结果输出到上位机。

图4 实船训练系统结构

上位计算机是开发系统仿真模型的平台,通过LabVIEW RT系统与CompactRIO系统连接,并将编译好的仿真模型下载到CompactRIO实时处理器与FP⁃GA里。CompactRIO系统主要功能是模拟设备运行时的传感器信号,传送给上位计算机,并接收上位计算机的控制命令,为训练系统提供人机互动的数据。上位计算机既能在正常监控模式下工作,又能切换到训练模式下工作。为了实现正常监控模式和训练模式之间的安全切换,上位机监控软件需要做一些改动,正常监控模式下CompactRIO嵌入式系统里的FPGA通过I/O模块接收实际传感器的信号并把控制信号发送到执行器,而训练模式下上位机的控制命令发送到FPGA的仿真模型中,仿真模型通过运算再把反馈信号传送给上位机,因此上位机软件通过选择不同的FPGA节点实现两种模式的切换。

2.3 仿真模型的建立

转速控制及响应是实船训练系统的重要方面,本研究对柴油机的转速模型进行了仿真,为了获得逼真的训练效果,笔者利用神经网络对实验装置进行建模,柴油机是融合热力、机械、电子等众多子系统的复杂耦合非线性系统,在其运行过程中有不确定的外部环境干扰和内部参数摄动,对其建模十分困难。人工神经网络是一种新兴起的技术方法,具有很强的非线性映射能力,可用来有效处理复杂的非线性问题[10]。RBF神经网络是一种前馈式神经网络,它具有结构简单、全局最佳逼近能力和计算量少等特点,其学习能力与学习速度都比传统的BP神经网络要优异,广泛应用于模式识别、非线性时间序列的预测等方面,包括输入层、隐含层和输出层。

输入层中输入向量Xk=(x1k,x2k,...,xmk)T为影响柴油机转速的变量。式中:m—输入数据的维数,k=1,2,…,n,n—输入数据的个数。

隐含层由I个神经元组成,本研究选用高斯函数作为隐含层的径向基函数,隐含层输出由输入向量与径向基函数中心之间的距离确定:

式中:ci—高斯函数的中心向量,σi—第i个高斯函数的宽度。

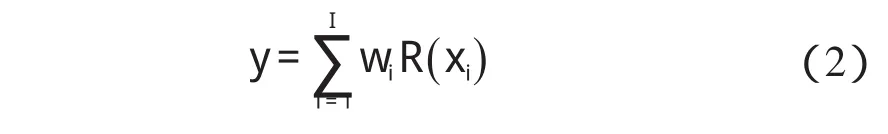

输出层对输入模式的作用作出响应,从隐含层的输出R(xi)到输出层y是线性映射,即:

式中:wi—隐含层与输出层之间的连接权值。

传统的陆上模拟器中系统模型一经建好,就很难再改变,而实际系统随着服役时间的增加,运行状态必然会发生改变,实船训练系统要求仿真模型跟实际设备有一致的响应,如果仿真模型不变的话,必然会与实际设备有较大差异,失去实船训练的意义。因此,当监控系统处于实际操作时,主动力实船训练系统可以实时采集系统的运行参数用于在线建模,及时修正系统的仿真模型,当处于实船训练模式时,本研究利用修正过的系统模型模拟系统运行信号,获得精确真实的训练效果。

3 实验分析与验证

3.1 实时性分析

传统的Windows操作系统的操作时间为毫秒级,并且为非实时操作系统,在任务很多的情况下会陷入瘫痪,而CompactRIO实时处理器操作时间为微秒级,FPGA中的操作时间为纳秒级,并且采用了并行运算的硬件实时方案,因此本研究将实验平台仿真模型下载到CompactRIO实时处理器中和FPGA中能够有效地保证仿真模型的实时性。

3.2 实装验证

本研究启动柴油机双机并车试验装置中的6135D非增压柴油机,监控系统对其进行监测和控制,6135D柴油机的监控界面如图5所示。系统记录控制信号和传感器信号,作为试验装置神经网络模型的训练样本,柴油机转速动态特性可以用下列微分方程表示:

式中:J—轴系系统的总转动惯量,n—柴油机转速,MD—主机的输出转矩,Mf—轴系的摩擦力矩,MP—螺旋桨的阻力矩。

图5 6135D柴油机监控界面

本研究建立柴油机转速的RBF神经网络模型,神经网络的输入为设定转速、当前转速、前一个采样时刻的转速和输出转矩,输出为下一个采样时刻转速,神经网络模型不断利用监控系统记录的训练样本进行训练,得到一个逼真的柴油机转速控制模型。当上位计算机由监控模式切换为训练模式时,上位计算机发送控制信号到CompactRIO系统中的柴油机转速控制模型中,仿真模型则向上位机转速仿真信号。

柴油机实测转速和仿真模型输出转速如图6所示。由此可知仿真模型的精度较高,体现了实船训练的优点,达到了实船训练的效果。

图6 实船训练系统模拟结果

4 结束语

实船训练系统具有训练效率高、费用低和实施方便的特点,本研究利用CompactRIO系统设计了柴油机双机并车试验装置的监控系统,并在监控系统中嵌入了实船训练系统,利用神经网络建立了柴油机转速控制模型代替了柴油机实物,在原监控系统的人机界面进行了训练。实验结果表明了该系统达到了实船训练的要求,对今后的实船训练系统的研究具有借鉴意义。

(References):

[1]陈亚杰,段 征,刘予学.船舶集成平台管理系统研究[J].柴油机,2005,27(2):42-45.

[2]何治斌,张均东,林叶锦.国内外轮机模拟器的发展及对比研究[J].造船技术,2007(1):38-40.

[3]安 卫,陈新传,陈华清.舰载动力装置训练系统方案设计研究[J].舰船科学技术,2007,29(1):108-111.

[4]COOLEY J R.Embedded Stimulators for Naval On-Board Training[C]//Proceeding of ITEC.Hague:[s.n.],2000.

[5]陆锦辉,张 敏.主推进系统实船训练系统的研究与实现[J].上海船舶运输科学研究所学报,2006,29(1):6-13.

[6]郑利锋.虚拟仪器实验室设计与实现[D].成都:西南交通大学信息科学与技术学院,2002.

[7]倪瑞萍,黄 昶,周晨辰.FPGA技术在CompactRIO中的应用[J].微计算机信息,2010,26(6):127-128.

[8]王勤鹏,汤旭晶,王 征.基于cRIO控制器的高压共轨柴油机ECU硬件在环仿真系统设计[J].船舶工程,2009,31(5):13-16.

[9]贾 军,梁述海.基于NI cRIO的柴油机转速控制的半实物仿真[J].机电工程,2011,28(11):1332-1335.

[10]郭江华,陆锦辉,侯馨光,等.基于小波神经网络的船舶动力装置模型的建立[J].武汉理工大学学报:交通科学与工程版,2008,32(5):929-932.