φ3000×30000轻灰蒸汽煅烧炉炉尾振动的修理

2013-09-15闫涛

闫 涛

(南化集团连云港碱厂,江苏 连云港 222042)

由于生产的需要,我厂在1996年新增φ3000×30000轻灰煅烧炉,前期因汽轴泄漏以及加热管不凝汽管拆除等原因,在2006年3月更换新的汽轴。2008年发生过炉尾振动的现象,当年对后滚圈进行车削处理,略缓解了这一振动,但后期振动逐渐加大。2012年5月出现了炉尾南侧托轮轴承损坏,更换了损坏托轮。10月炉尾振动再次加剧,此次更换了重新镶套的φ1300托轮一对,振动得到一定的缓解。但到了2013年3月炉尾出料箱振动加大,进汽、出水波纹管膨胀节处连续损坏,安全生产得不到保障。2013年4月对该问题进行彻底检修。

1 修理前准备及检修方案的制定

1.1 振动源的查找

0#轻灰煅烧炉停止运行,拆除炉头炉尾滚圈护罩,发现炉尾滚圈外表面成明显的波浪形,通过测量每一个波浪宽度约为80mm,波峰与波谷之间平均差约2.5mm,最大差约3.4mm,整个炉尾滚圈约有近180个波浪。炉尾滚圈实际已变成由许多个小矩形组成的多边形。而炉尾一对托轮的外表面,也发生了与滚圈相对应的变形。炉尾滚圈、托轮外表面的变形使摩擦接触面由线接触变为点接触是产生振动的主要原因。由于振动,滚圈和托轮表面出现了大量的凹痕,加剧了炉体的振动。

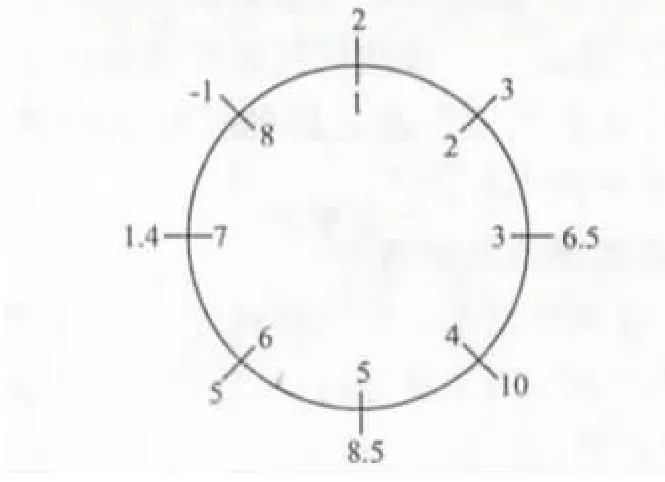

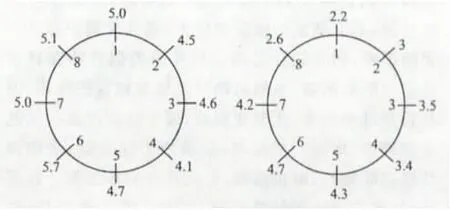

那么距离炉尾滚圈6m的出料箱,8m的旋转接头,以及进气出水波纹管的振动与损坏是否还有别的因素存在呢?带着这个疑问在旋转接头最东侧打表测量径向跳动,测量范围10mm的百分表脱表,用直尺大约测出径向最大偏差约20mm。排除旋转接头自变形的因素,初步分析进气轴有变形的可能。拆除旋转接头在汽轴最前端处打表测出径向跳动最大偏差16mm。为了进一步找出汽轴变形部位,拆除出料箱,在出料螺旋叶片与汽轴连接处打径向跳动最大偏差为11mm。(见图1)

图1 汽轴中部径向跳动数据

1.2 产生振动现象分析

我厂有成功车削滚圈的经验,仔细分析上次车削时的方案,得出车削滚圈时已经不是按炉体的中心线找正车削,而是按照一对托轮的旋转中心线走刀车削的。这就决定了车削后的滚圈,只是和车削时的那一对托轮的摩擦接触面是相吻合的,而不是一个正圆。所以当其中某一个托轮的轴承损坏,更换新的托轮后,旋转中心线发生了变化,托轮与滚圈的摩擦接触面也发生了变化。这样的变化打破了原来的平衡,炉体的旋转不再平稳从而加剧滚圈外表面与托轮外表面的磨损,这一现象不断地继续下去,导致滚圈形成了多边形。滚圈、托轮的不平衡产生的振动直接影响到汽轴使之弯曲变形,在通过旋转接头的传递使炉尾支架、出料箱、进汽出水波纹管等设备连续损坏,最终无法正常运行。

1.3 修理方案的制定

由于炉尾滚圈、托轮是产生此次故障的主要原因,所以决定第一步:更换一对新的托轮,找出托轮相对于基础的基准点并使之对中。第二步:拆除原液力偶合器,改为弹性柱销联轴器。加装变频器将炉转调整为15~20Hz。第三步:按照2008年车削的方案再次对炉尾滚圈车削。查阅资料滚圈淬火深度为50mm,所以再次车削不影响滚圈的表面硬度。第四步:车削达到要求后,在炉体的轴向上取五处再次打表测量径向跳动,以排除引起进汽轴变形的其它原因。前四步完成后根据情况确定进汽轴的的修复方案。

2 滚圈的修理过程

2.1 炉尾托轮更换找正

将一对新镶套的φ1300托轮安装在炉尾基础内。托轮轴的中心线投影与基础的中心线找正使之对中。两托轮采用拉线法使托轮外表面处于同一直线内,以保证直线度。找正好的托轮用地脚螺栓紧固,并用顶丝顶牢靠。

2.2 用变频器调整炉转

为了得到可以车削的旋转速度,需将炉转调整,我厂煅烧炉原采用工频运行,不能满足车削的需要,后增加变频器,将工频运行式50Hz炉转降低到15~20Hz,因为液力偶合器在15~20Hz时无法启动,所以改为弹性柱销联轴器。更换联轴器找正对中。同时电器部门安装调试变频器使之达到要求的赫兹数。

2.3 车削滚圈

此次依然采用靠模法进行滚圈的车削,考虑到前期该滚圈被车削过,为保证滚圈的完好性,计算车削厚度5mm左右。

这次共车削七刀,每一刀耗时6~8h,从第三刀起用压铅丝法检测车削的效果,并调整下一刀的方案。最终七刀车削了4.2mm达到了滚圈与托轮的摩擦接触面>85%的要求。

滚圈左侧车削第一刀后明显出现黑白相间的条纹,黑色部分是没有车削到的,白色部分是刚刚被车削的,可以看出滚圈表面已经成一个多边形,而不是一个整圆形。

2.4 轴向取五处测量径向跳动

以炉尾进气轴端面为基准,将汽轴端面均分为8份。将此8点的轴向投影分别放射到炉尾大法兰、炉尾滚圈、炉头滚圈、炉头大法兰。找好打表的基点后,依次测量得到表1的数据。

表1 轴向取五处径向跳动测量 单位:mm

由表1可见消除了炉尾滚圈变形的因素后,炉尾大法兰、炉尾滚圈、炉头滚圈、炉头大法兰的径向跳动数据均在可控范围之内。其余问题不是致使炉尾振动的原因,所以如何解决汽轴弯曲是本次检修的重中之重。

3 汽轴的修理

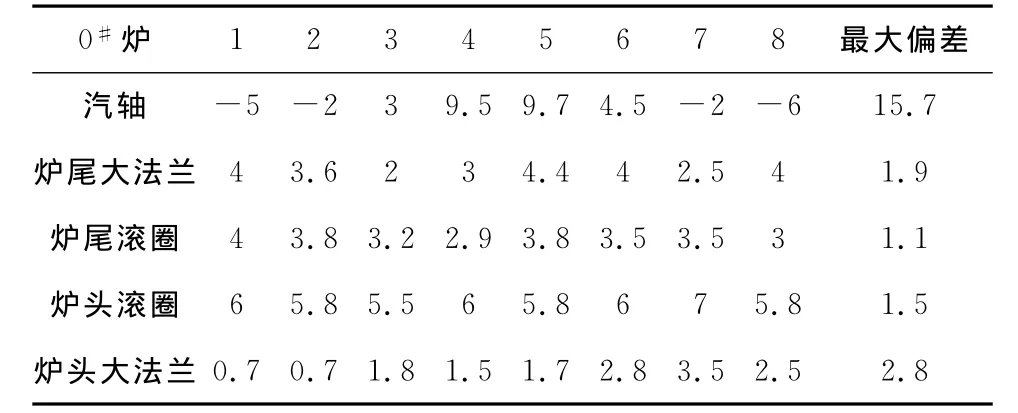

汽轴是煅烧炉的关键部件,是蒸汽进入、冷凝水排出的通道。中压蒸汽由汽轴φ219×10中心管进入,分三路由φ168×16管进入汽室,然后分配到带有螺旋叶片的加热管中。换热后的中压凝水由汽室的三根排水管进入汽轴φ426×28外筒体,最后顺着出水波纹管排至储水槽。汽轴的内外筒体是由三根呈螺旋状的支撑板连接在一起的。

3.1 用火焰法矫正汽轴

汽轴与汽室之间存在着进汽、出水管,补强圈,出料螺旋翅片,集中密布致使其焊缝非常密集。原计划割断所有进汽、出水管,刨开与汽室连接的所有焊缝,进行重新焊接找正。但这样母材经过反复加热焊接可焊性会大幅下降,极有可能会对未来的生产埋下隐患。更换汽轴所需备件制作周期长,成本高。此两方案都不符合我厂目前的生产经营形式。

而采用氧气、乙炔焰矫正法不需要大型设备,操作方便,速度快、质量高。而材质为低碳钢的汽轴也具备了加热矫正的可能性。

3.2 火焰法矫正施工过程

3.2.1 确定火焰矫正的位置

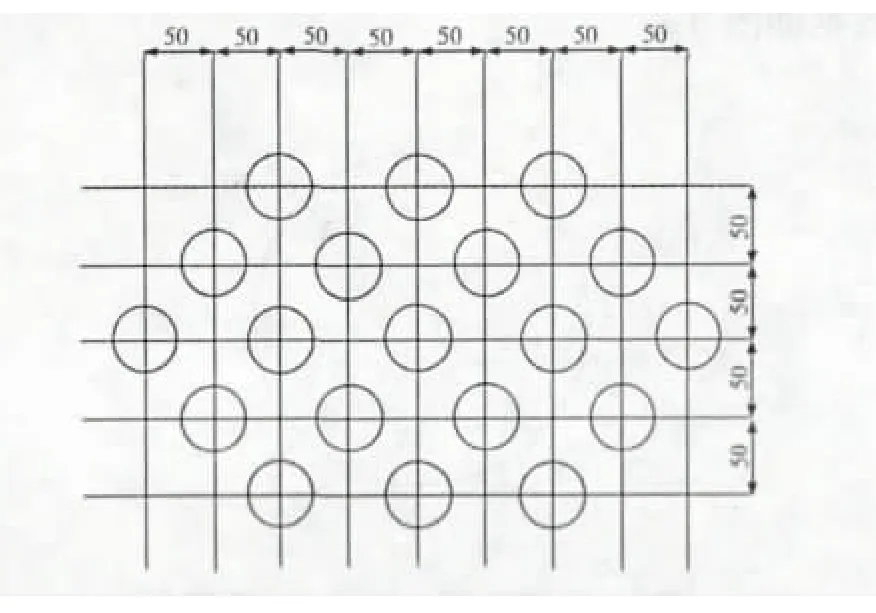

通过对汽室、汽轴、进汽管、出水管、出料螺旋翅片、出料筒体、支撑管的检查,将火焰加热点确定在出料螺旋翅片东侧距汽轴前端面2 300~1 900mm处。将汽轴端面的第4点盘车至正下方,这时第8点处于正上方。第8点对应在汽轴的轴线上均布5个φ50的加热点,顺时针方向间距50mm平行布置4个φ50的加热点,再间距50mm平行布置3个φ50的加热点。逆时针方向也同样均布这样的7个加热点。这时距汽轴前端面2 300~1 900mm,65°左右的范围内成矩阵式排列了19个φ50的加热点。在汽轴前端面800mm处架设32吨千斤顶,两把300 mm焊炬准备,汽轴前端支撑百分表。(见图2)

图2 汽轴结构示意图

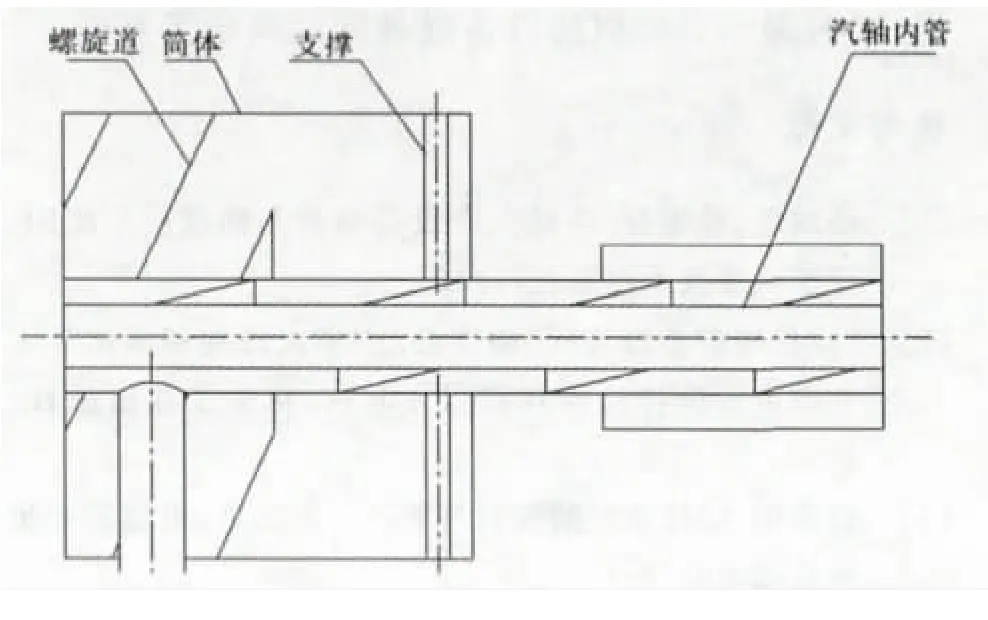

3.2.2 第一次加热矫正

首先割开出料筒体与汽轴间所焊接的支撑钢管。两把氧气乙炔火焰焊炬分别对19个点进行烘烤,同时下方的千斤顶顶牢,略微顶起。随着烘烤的时间进行微顶32吨千斤顶。每一个点烘烤颜色至薄褐色或赤褐色时烘烤下一个点。这是用测温仪测量温度约为500~600℃。1h后停止烘烤,利用空气自然冷却。待完全冷却后撤掉千斤顶。打表测得数据如图3。

图3 汽轴头部首次矫正径跳数据

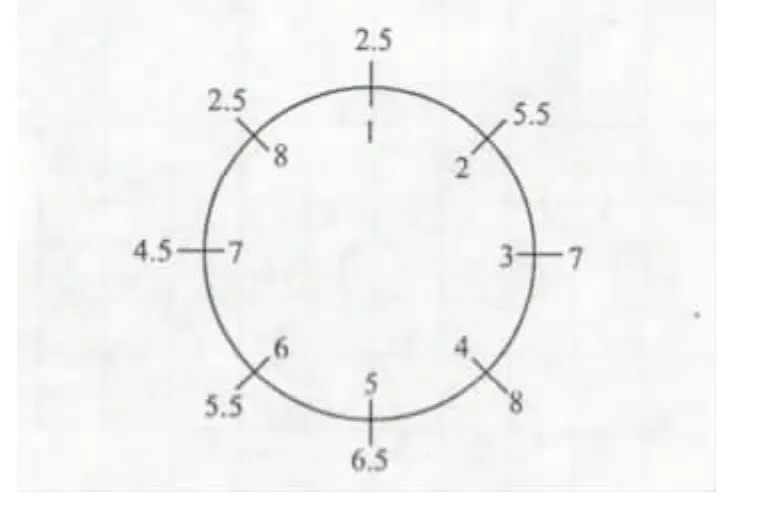

3.2.3 第二次加热矫正

重复第一次加热过程,并且加热时间延长至1.5h,注意控制温度保持在500~600℃之间。取2桶冷清水,撤掉火焰用冷清水泼在汽轴被加热段。通过支撑在前端的百分表可以看到,加热部分遇冷水后产生明显的收缩变形。不断地泼水直至汽轴冷却,再利用空气自然完全冷却后打表测得数据如图4。

图4 矫正后的轴向及径向跳动数据

为了防止生产通入中压蒸汽时汽轴恢复原有变形,在第8点和第1点之间与出料筒体焊接120#工字钢,起拉筋作用如图5。

图5 拉筋位置

图6 火焰矫正作用点分布图

4 煅烧炉驱动装置的改进

我厂0#轻灰煅烧炉是大化集团大连化工机械厂在国内制作的第一台轻灰炉,驱动装置采用160kW的Y355M-6电机,减速机为ZLSH115-25-I,减速机速比I=24.75,电机和减速机之间采用液力偶合器TVA650联接,工频运行,工作时炉转过快,不但造成炉体振动较大,而且对调炉也有一定的影响,同时能耗过高。另外液力偶合器在日常维修中拆装困难,虽然启动时能够起到保护作用,但是日常维护较多,比起变频器,属于落后产品。在此次修理中,增加了变频器,取消液力偶合器,采用弹性柱销联轴器,电机前移,电机平台同步延伸。在车削时,将50Hz炉转降低到15~20Hz。车削后,将炉转调整至40~45Hz之间运行,炉转降低,炉体振动减小,产量负荷没有任何影响,电耗下降,平均每小时可节约电耗30~40kW。

5 装置恢复及试车

在完成了轻灰炉汽轴的修理后,将出料箱、旋转接头依次恢复后,考虑到该台轻灰炉的旋转接头较φ3600轻灰炉延伸过长,呈悬臂状,而且旋转接头壳体支撑单薄,仅靠两个水平槽钢支撑在弹簧上,长时间运行很容易带动汽轴的变形,这点也是汽轴变形的一个原因。所以在此次检修中,除了在容易变形处增设了120#工字钢防止变形外,还在旋转壳体中部立筋处增加了一个高强度弹簧拉钩,紧紧将旋转接头吊起,避免旋转接头下沉带动汽轴变形。另外旋转接头与汽轴之间采用紫铜花垫起到密封作用,拆开后原铜垫完好,可以利旧,但安装时需将紫铜重新加热后,消除原有的性能,使铜垫重新变软,安装后效果更好,同时要做好通蒸汽后联接螺栓的热紧。

试车分为空试和带料试车两个步骤,先用40~45Hz开车试转,效果十分明显,困扰已久的炉尾振动彻底消失,运行十分平稳。在通汽暖炉后,带料作业,通汽后旋转接头略变形,径向偏差增加了1 mm,总体效果较好。正式作业后,炉尾旋转接头、出料箱、进汽出水波纹管以及炉尾平台振动几乎消失,连续工作2周后停炉检查,一切正常。

此次煅烧炉炉尾振动的修理中,通过总结发现了滚圈的车削与托轮之间的配合关系,同时更是大胆尝试了汽轴的火焰矫正,这种尝试在国内的煅烧炉修理中属于首例。这次尝试不仅解决了制约生产的瓶颈问题,而且节省了大量的检维修与备件的费用,同时为今后类似的设备修理问题奠定了基础。

[1] 潘鸿恩,孙锡吾.纯碱生产设备检修与防腐[J].沈阳:辽宁科学技术出版社,1991

[2] 《设备维护检修规程》编委会.中华人民共和国化学工业部设备维护检修规程[J].北京:化学工业出版社,1993

[3] 付荣柏.焊接变形的控制与矫正[J].北京:机械工业出版社,2006